|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСТ 1759.1-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БОЛТЫ, ВИНТЫ, ШПИЛЬКИ, ГАЙКИ И ШУРУПЫ

ДОПУСКИ

МЕТОДЫ

КОНТРОЛЯ РАЗМЕРОВ И ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.82 № 2954

3. Стандарт полностью соответствует СТ СЭВ 2651-80

4. ВЗАМЕН ГОСТ 1759-70 в части допусков и методов контроля размеров и отклонений формы и расположения поверхностей

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8.010-90 |

|

|

ГОСТ 19256-73 |

|

|

ГОСТ 24997-81 |

|

|

ГОСТ 25069-81 |

|

|

ГОСТ 25670-83 |

6. ИЗДАНИЕ (май 2001 г.) с Изменением № 1, утвержденным в сентябре 1988 г. (ИУС 12-88)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Болты, винты, шпильки, гайки и шурупы ДОПУСКИ Методы контроля размеров и отклонений формы и расположения поверхностей Bolts, screws, studs and nuts. Tolerances. Control

methods |

ГОСТ |

Дата введения 01.01.83

Настоящий стандарт распространяется на болты, винты, шпильки и гайки общемашиностроительного применения с резьбой от M1 до М48, а также на шурупы и самонарезающие винты (кроме размеров их резьбы), и устанавливает для них три класса точности - А, В, С и методы контроля размеров и отклонений формы и расположения поверхностей.

Стандарт полностью соответствует СТ СЭВ 2651-80.

1. ПОЛЯ ДОПУСКОВ РЕЗЬБЫ

1.1. Поля допусков наружных и внутренних резьб должны соответствовать указанным в табл. 1.

До 1 января 1990 г. для изделий классов точности А и В первой категории качества допускались поля допусков резьбы, соответствующие классу точности С.

1.2. Под нанесение металлических покрытий повышенной толщины допускается применять поля допусков резьб, не приведенные в табл. 1.

Таблица 1

мм

|

Поле допуска резьбы для крепежных изделий класса точности |

Примечания |

||||

|

А |

В |

С |

|||

|

Наружная |

6g |

6g |

8g |

- |

|

|

Внутренняя |

6Н |

6Н |

7Н |

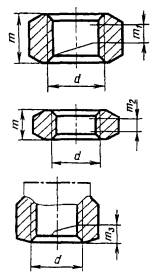

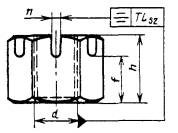

1. Для гаек от МЗ высотой m ³ 0,8d допуски внутреннего диаметра должны быть выдержаны на участке т1 ³ 0,5т 2. Для гаек высотой 0,5d £ m < 0,8d допуски внутреннего диаметра должны быть выдержаны на участке т2 ³ 0,35т 3. У самоконтрящихся гаек внутренний диаметр может превышать допустимые значения на участке т3 £ 0,35т от нагруженного торца |

|

2. ДОПУСКИ РАЗМЕРОВ, ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

2.1. Допуски размеров, допуски расположения и суммарные допуски формы и расположения поверхностей должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Обозначение размера или допуска |

Наименование размера или допуска |

Обозначение размера, служащего для определения числового значения допуска расположения |

Поля допусков и допуски для изделий класса точности |

||||

|

А |

В |

С |

|||||

|

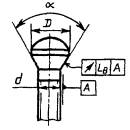

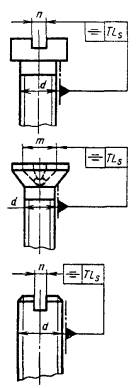

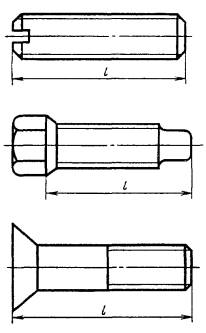

1. Шестигранные головки

|

s |

Размер под ключ |

- |

h13 при S £ 32 h14 » S > 32 |

h14 при S £ 19 h15 » 19 < S £ 60 h16 » S > 60 |

||

|

k |

Высота головки |

- |

js14 |

js15 |

js16 при k < 10 js17 » k ³ 10 |

||

|

е |

Диаметр описанной окружности |

- |

е ³ 1,13Smin |

||||

|

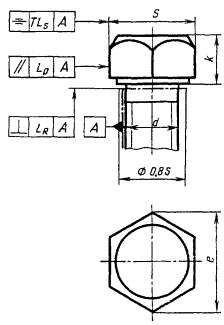

Ls |

Допуск симметричности головки относительно оси стержня в диаметральном выражении |

S |

2IT13 |

2IT14 |

2IT15 |

||

|

Lp |

Допуск параллельности граней относительно оси стержня |

k |

0,0175k (соответствует 1°) |

0,0349k (соответствует 2°) |

|||

|

LR |

Допуск перпендикулярности опорной поверхности головки относительно оси стержня |

S |

Для болтов с d £ М30 |

||||

|

0,0175 ´ 0,85S (соответствует 1°) Для болтов с d > N |

0,0349 ´ 0,8S (соответствует 2°) |

||||||

|

Для болтов с d > М30 |

|||||||

|

0,0087 ´ 0,8S (соответствует 0°30¢) |

0,0175 ´ 0,8S (соответствует 1°) |

||||||

|

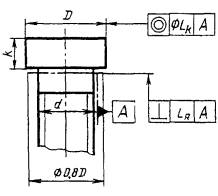

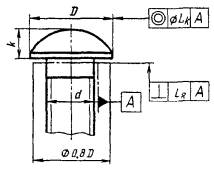

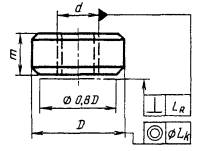

2. Цилиндрические головки

|

D |

Диаметр головки |

- |

h12 |

h14 |

h15 |

|

|

k |

Высота головки |

- |

h13 при d £ М5 h14 при d > М5 |

h14 |

h15 |

||

|

Lk |

Допуск соосности головки относительно оси стержня в диаметральном выражении |

D |

2IT13 |

2IT14 |

2IT15 |

||

|

LR |

Допуск перпендикулярности опорной поверхности головки относительно оси стержня |

D |

0,0175 ´ 0,8D (соответствует 1°) |

0,0349 ´ 0,8D (соответствует 2°) |

|||

|

3. Квадратные головки

|

S |

Размер под ключ |

- |

h13 |

h14 |

- |

|

|

k |

Высота головки |

- |

js14 |

js15 |

- |

||

|

e |

Диаметр описанной окружности |

- |

h16 |

- |

|||

|

d1 |

Диаметр буртика |

- |

h15 |

- |

|||

|

k1 |

Высота буртика |

- |

h14 |

- |

|||

|

Ls |

Допуск симметричности головки относительно оси стержня в диаметральном выражении |

S |

2IT13 |

2IT14 |

- |

||

|

LR |

Допуск перпендикулярности опорной поверхности буртика относительно оси стержня |

d1 |

0,0175 ´ 0,8d1 (соответствует 1°) |

- |

|||

|

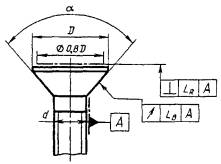

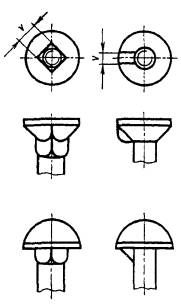

4. Потайные головки

|

D |

Диаметр головки |

- |

h14 |

h15 для головки со шлицем; js16 для головки без шлица |

||

|

LB |

Допуск биения в заданном направлении |

D |

2IT13 |

2IT14 |

2IT15 |

||

|

LR |

Допуск перпендикулярности торца головки относительно оси стержня |

D |

0,0175 ´ 0,8D (соответствует 1°) |

0,0349 ´ 0,8D (соответствует 2°) |

|||

|

а |

Угол потая |

- |

+2° |

+3° |

+5° |

||

|

5. Полупотайные головки

|

D |

Диаметр головки |

- |

h14 |

h15 для головки со шлицем; js16 для головки без шлица |

||

|

LB |

Допуск биения в заданном направлении |

D |

2IT13 |

2IT14 |

2IT15 |

||

|

а |

Угол потая |

- |

+2° |

+3° |

+5° |

||

|

6. Полукруглые головки

|

D |

Диаметр головки |

- |

h14 |

js15 |

js16 |

|

|

k |

Высота головки |

- |

js14 |

±0,08 при k £ 1; js15 при k > 1 |

js16 |

||

|

Lk |

Допуск соосности головки относительно стержня в диаметральном выражении |

D |

2IT13 |

2IT14 |

2IT15 |

||

|

LR |

Допуск перпендикулярности опорной поверхности головки относительно оси стержня |

D |

0,0175 ´ 0,8D (соответствует 1°) |

0,0349 ´ 0,8D (соответствует 2°) |

|||

|

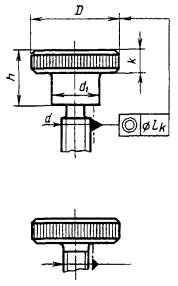

7. Накатанные головки

|

D |

Диаметр головки |

- |

h15 |

- |

||

|

d1 |

Диаметр подголовка |

- |

h14 |

- |

|||

|

h |

Высота головки с подголовком |

- |

h15 |

- |

|||

|

k |

Высота головки без подголовка |

- |

h14 |

h15 |

- |

||

|

Lk |

Допуск соосности головки относительно стержня в диаметральном выражении |

D |

2IT13 |

2IT14 |

- |

||

|

8. Специальные элементы головок

|

v |

Ширина уса |

- |

- |

- |

h16 |

|

|

v |

Размер стороны квадратного подголовка |

- |

- |

- |

js16 |

||

|

9. Прямой и крестообразный шлицы для всех видов головок и для установочных винтов

|

п |

Ширина шлица |

- |

С13 при n £ 1 С14 » n > 1 |

|||

|

Ls |

Допуск симметричности шлица относительно оси стержня в диаметральном выражении |

d |

2IT13 |

2IT14 |

|||

|

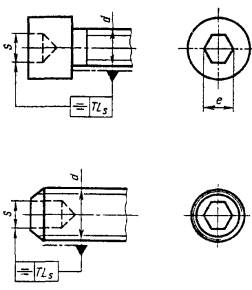

10. Внутренний шестигранник для всех видов головок и для установочных винтов

|

S |

Размер под ключ внутреннего шестигранника |

- |

D11 (для установочных винтов) D12 |

D12 при S < 12 D13 » S ³ 12 |

- |

|

|

e |

Диаметр описанной окружности |

- |

е ³ 1,14Smin |

||||

|

Ls |

Допуск симметричности внутреннего шестигранника относительно оси стержня в диаметральном выражении |

d |

2IT13 |

2IT14 |

- |

||

|

11. Концы установочных винтов

|

Lk |

Допуск соосности цилиндрической цапфы относительно резьбы в диаметральном выражении |

d |

2IT13 |

2IT14 |

- |

|

|

LB |

Допуск биения в заданном направлении наружного или внутреннего конуса относительно оси резьбы |

d |

2IT13 |

2IT14 |

- |

||

|

LR |

Допуск перпендикулярности торца цилиндрической цапфы относительно оси резьбы |

d1 |

0,0175 ´ 0,8d1 (соответствует 1°) |

- |

|||

|

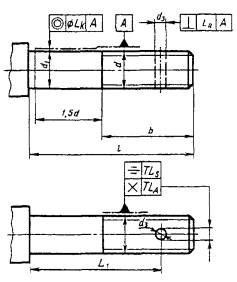

12. Стержни болтов и винтов

|

d1 |

Диаметр гладкой части стержня, равный номинальному диаметру резьбы |

- |

h13 |

h14 |

h15 |

|

|

l |

Длина стержня |

- |

js15 |

js17 |

js17 для l £ 150 2js17 » l > 150 |

||

|

b |

Длина резьбы |

- |

плюс 2 шага резьбы (+2Р) |

||||

|

L1 |

Расстояние от опорной поверхности головки до оси отверстия в стержне |

- |

+ IT14 |

||||

|

d3 |

Диаметр отверстия в стержне |

- |

Н14 |

||||

|

Ls или LA |

Допуск симметричности отверстия в стержне относительно оси резьбы в диаметральном выражении или допуск пересечения осей резьбы и отверстия в стержне в диаметральном выражении |

d |

2IT13 |

2IT14 |

2IT15 |

||

|

Lk |

Допуск соосности резьбы и стержня в диаметральном выражении |

d |

2IT13 |

2IT14 |

2IT15 |

||

|

LR |

Допуск перпендикулярности оси отверстия в стержне относительно оси резьбы |

d |

0,025d |

0,05d |

|||

|

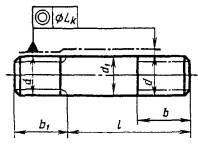

13. Шпильки

|

d1 |

Диаметр гладкой части шпильки |

- |

h13 |

h14 |

±IT15 |

|

|

l |

Длина шпильки |

- |

js15 |

js17 |

js17 для l £ 150 ±IT17 » l > 150 |

||

|

b |

Длина гаечного конца |

- |

плюс 2 шага резьбы (+2Р) |

||||

|

b1 |

Длина ввинчиваемого резьбового конца |

- |

js16 |

js17 |

|||

|

Lk |

Допуск соосности гаечного и ввинчиваемого концов в диаметральном выражении |

- |

2IT13 |

2IT14 |

21T15 |

||

|

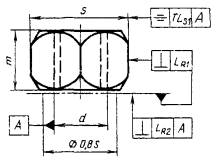

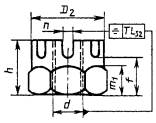

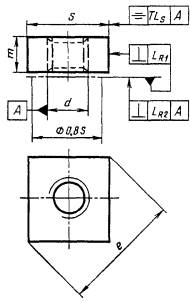

14. Шестигранные гайки

|

S |

Размер под ключ |

- |

h13 при S £ 32 h14 » S > 32 |

h14 при S £ 19 h15 » 19 < S £ 60 h16 » S > 60 |

||

|

т |

Высота гайки |

- |

h13 при m < 1 h14 » m ³ 1 |

h16 |

h17 |

||

|

m1 |

Расстояние от опорной поверхности до основания коронки |

- |

h14 |

h16 |

h17 |

||

|

h |

Высота корончатой гайки |

- |

h14 |

h16 |

h17 |

||

|

f |

Расстояние от опорной поверхности до основания прорези |

- |

h14 |

h16 |

h17 |

||

|

п |

Ширина прорези |

- |

Н14 |

Н15 |

|||

|

D2 |

Диаметр коронки |

- |

h14 |

h15 |

h16 |

||

|

e |

Диаметр описанной окружности |

- |

е ³ 1,13Smin |

||||

|

LS1 |

Допуск симметричности шестигранника (размера под ключ) относительно оси отверстия в диаметральном выражении |

S |

2IT14 |

2IT15 |

|||

|

LS2 |

Допуск симметричности прорези относительно оси резьбы в диаметральном выражении |

d |

2IT13 |

2IT14 |

2IT15 |

||

|

LR1 |

Допуск перпендикулярности граней относительно опорной поверхности гайки |

т |

0,0175m (соответствует 1°) |

0,0349m (соответствует 2°) |

|||

|

LR2 |

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы |

S |

0,0175 ´ 0,8S (соответствует 1°) |

0,0262 ´ 0,8S (соответствует 1°30¢) |

0,0349 ´ 0,8S (соответствует 2°) |

||

|

15. Круглые гайки

|

т |

Высота гайки |

- |

h14 |

h16 |

js16 |

|

|

D |

Диаметр гайки |

- |

h14 |

h15 |

|||

|

LR |

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы |

D |

0,0175 ´ 0,8D (соответствует 1°) |

0,0349 ´ 0,8D (соответствует 2°) |

|||

|

Lk |

Допуск соосности наружного цилиндра относительно отверстия в диаметральном выражении |

D |

2IT14 |

2IT15 |

|||

|

16. Квадратные гайки

|

S |

Размер под ключ |

- |

h13 при S £ 32 h14 » S > 32 |

h14 при S £ 19 h15 » 19 < S £ 60 h16 » S > 60 |

||

|

т |

Высота гайки |

- |

h14 |

h15 при m £ 30 h16 » m > 30 |

h14 |

||

|

е |

Диаметр описанной окружности |

- |

e ³ 1,3Smin |

||||

|

LS |

Допуск симметричности квадрата (размера под ключ) относительно оси отверстия в диаметральном выражении |

S |

2IT14 |

2IT15 |

|||

|

LR1 |

Допуск перпендикулярности граней относительно опорной поверхности |

т |

0,0175m (соответствует 1°) |

0,0349m (соответствует 2°) |

|||

|

LR2 |

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы |

S |

0,0175 ´ 0,8S (соответствует 1°) |

0,0262 ´ 0,8S (соответствует 1°30¢) |

0,0349 ´ 0,8S (соответствует 2°) |

||

Примечания:

1. База - только гладкая или только резьбовая поверхность стержня. Длина базы равна d. Допускается длину базы на гладкой части стержня уменьшать до трех шагов резьбы (3Р), если длина гладкой части меньше d.

2. Для болтов и винтов с фланцами (буртиками), а также для изделий, у которых шестигранная головка образуется холодной штамповкой без применения операции обсечки, диаметр описанной окружности e ³ 1,12Smin.

3. При выполнении резьбы накатыванием без редуцирования предельные отклонения диаметра гладкой части стержня - по ГОСТ 19256.

4. Допуски на размеры концов установочных винтов указаны в ГОСТ 12414.

(Измененная редакция, Изм. № 1).

При определении допусков перпендикулярности и параллельности поверхностей в формулы табл. 2 подставляют номинальные значения соответствующих размеров и полученные величины допусков округляют до второго знака после запятой.

Примечание. Числовые значения допусков и предельных отклонений, соответствующие обозначениям допусков и полей допусков в тексте и в табл. 2 стандарта, приведены в справочном приложении.

2.2. Неуказанные предельные отклонения размеров - по ГОСТ 25670: класс точности «средний» - для изделий класса точности А и В; класс точности «очень грубый» - для изделий класса точности С.

(Измененная редакция, Изм. № 1).

2.3. Неуказанные допуски и формы расположения поверхности - по ГОСТ 25069.

(Введен дополнительно, Изм. № 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Размеры и расположение поверхностей изделий должны контролироваться универсальными измерительными инструментами, предельными калибрами, шаблонами, контрольными матрицами и другими средствами, аттестованными совместно с методиками измерения в порядке, установленном ГОСТ 8.010*.

_________

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

При контроле размеров изделий допуски и предельные отклонения, заданные с точностью до 0,001 мм, должны округляться до 0,01 мм.

Размеры, не ограниченные предельными отклонениями, не контролируются. Выполнение их должно гарантироваться технологическим процессом изготовления.

3.2. Размеры резьбы должны проверяться предельными калибрами по ГОСТ 24997.

Допускается навинчивание (ввинчивание) калибра НЕ до прохождения;

отверстия под шплинт на стержневых изделиях;

концевых витков неполного профиля;

прорезей в прорезных и корончатых гайках.

Допускается навинчивание (ввинчивание) калибра ПР динамометрическим ключом с моментом, равным 0,06d в Н×м.

3.3. Размер под ключ и диаметр описанной окружности шестигранника и квадрата, а также диаметра цилиндрической головки винта контролируют в средней (по высоте) части гайки или головки изделия на участке, равном половине их высоты.

3.2; 3.3. (Измененная редакция, Изм. № 1).

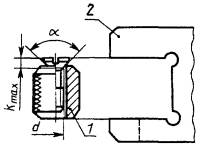

3.4. Высота потайной головки измеряется при помощи приспособления, показанного на черт. 1.

При этом размеры скобы и втулки должны соответствовать крепежному изделию с номинальным размером d, углом а и максимальным размером k.

Диаметр отверстия контрольной втулки должен приниматься по 2-му ряду ГОСТ 11284.

Допускаются другие методы контроля.

(Измененная редакция, Изм. № 1).

3.5. Глубина и ширина прямого шлица в изделиях должны измеряться по оси стержня, при этом ширина шлица определяется у его основания.

3.6. Проверка крестообразных шлицев - по ГОСТ 10753.

3.7. Длина болта, винта, шпильки при косом срезе торца стержня должна проверяться по длинной стороне стержня.

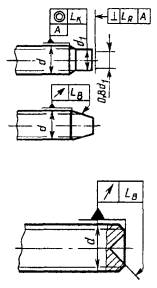

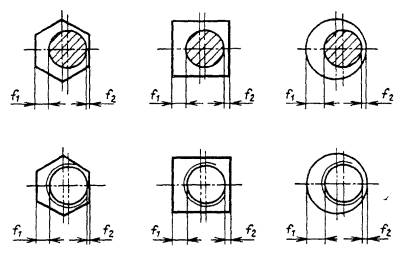

3.8. Отклонение от симметричности L¢s шестигранных и квадратных головок относительно оси стержня, отклонение от соосности L¢k круглых головок относительно стержня, отклонение от симметричности L¢s шестигранника и квадрата относительно оси отверстия в гайке и отклонение от соосности L¢k наружного цилиндра относительно отверстия в круглой гайке в соответствии с черт. 2 должны определяться по формуле

L¢s (L¢k) = f1 - f2.

1 - втулка калибра; 2 - скоба калибра или индикатор

Черт. 1

Черт. 2

3.9. Отклонение от перпендикулярности опорной поверхности головки болта или винта относительно оси стержня проверяют щупом, измеряя просвет между опорной поверхностью головки и торцовой поверхностью контрольной матрицы. При этом диаметр отверстия в контрольной матрице должен быть выполнен с полем допуска D11, а высота матрицы должна быть не менее двух диаметров стержня изделия.

Отклонение от перпендикулярности опорных поверхностей гайки относительно оси резьбы проверяют щупом, измеряя просвет между каждой опорной поверхностью гайки и торцом контрольного кольца, навинченных на резьбовую оправку до соприкосновения между собой. Точность резьбы контрольного кольца и оправки должна соответствовать точности резьбы проверяемого изделия.

Допускается проверка отклонения перпендикулярности опорных поверхностей изделий по величине торцового биения с измерением индикаторными приборами.

(Измененная редакция, Изм. № 1).

3.9а. Отклонение от перпендикулярности граней шестигранника и квадрата гайки относительно опорной поверхности проверяют угловым шаблоном.

Допускается проверка перпендикулярности граней контролем индикаторными приборами радиального биения.

(Введен дополнительно, Изм. № 1).

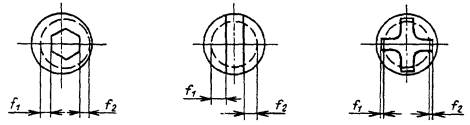

3.10. Отклонение от симметричности L¢s шлица или шестигранного углубления (внутреннего шестигранника) относительно оси стержня в соответствии с черт. 3 должно определяться по формуле

L¢s = f1 - f2

Черт. 3

3.11. Отклонение симметричности прорезей в корончатых и прорезных гайках относительно оси резьбы проверяют калибром (черт. 4), резьба которого должна быть выполнена по размерам калибра ПР проверяемой гайки, а диаметр штифта равен условному диаметру шплинта.

Черт. 4

Форма основания прорезей не контролируется

Ширина прорези калибра должна быть равна диаметру штифта плюс допуск симметричности прорези гайки относительно оси в диаметральном выражении.

(Измененная редакция, Изм. № 1).

3.12. Отклонение прямолинейности шпилек и стержней болтов и винтов проверяют косвенно, по свободному вхождению стержня в контрольную матрицу и повороту в ней изделия вокруг оси на один оборот. Отверстие в матрице должно быть выполнено по первому ряду ГОСТ 11284 для болтов, винтов и шпилек классов точности А и В и по второму ряду для болтов класса точности С; глубина (длина) отверстия в матрице должна быть не менее длины стержня проверяемого изделия.

Допускается проверять отклонение прямолинейности стержня прокаткой его через щель, длина которой не менее длины стержня, а ширина (высота) равна диаметру отверстия в контрольной матрице.

ПРИЛОЖЕНИЕ

Справочное

ЧИСЛОВЫЕ ЗНАЧЕНИЯ ДОПУСКОВ И ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ, СООТВЕТСТВУЮЩИЕ ПОЛЯМ ДОПУСКОВ

мм

|

Интервалы размеров |

Допуски |

Поля допусков валов |

||||||||

|

IT13 |

IT14 |

IT15 |

IT17 |

h12 |

h13 |

h14 |

h15 |

h16 |

h17 |

|

|

Менее 1 |

- |

- |

- |

- |

- |

0 -0,14 |

- |

- |

- |

|

|

От 1 до 3 |

0,14 |

0,25 |

0,40 |

1,0 |

0 -0,10 |

0 -0,14 |

0 -0,25 |

0 -0,40 |

0 -0,60 |

0 -1,0 |

|

Св. 3 » 6 |

0,18 |

0,30 |

0,48 |

1,2 |

0 -0,12 |

0 -0,18 |

0 -0,30 |

0 -0,48 |

0 -0,75 |

0 -1,2 |

|

» 6 » 10 |

0,22 |

0,36 |

0,58 |

1,5 |

0 -0,15 |

0 -0,22 |

0 -0,36 |

0 -0,58 |

0 -0,90 |

0 -1,5 |

|

» 10 » 18 |

0,27 |

0,43 |

0,70 |

1,8 |

0 -0,18 |

0 -0,27 |

0 -0,43 |

0 -0,70 |

0 -1,10 |

0 -1,8 |

|

» 18 » 30 |

0,33 |

0,52 |

0,84 |

2,1 |

0 -0,21 |

0 -0,33 |

0 -0,52 |

0 -0,84

|

0 -1,30 |

0 -2,1 |

|

» 30 » 50 |

0,39 |

0,62 |

1,00 |

2,5 |

0 -0,25 |

0 -0,39 |

0 -0,62 |

0 -1,00 |

0 -1,60 |

0 -2,5 |

|

» 50 » 80 |

0,46 |

0,74 |

1,20 |

3,0 |

0-0,30 |

0 -0,46 |

0 -0,74 |

0 -1,20 |

0 -1,90 |

0 -3,0

|

|

» 80 » 120 |

0,54 |

0,87 |

1,4 |

3,5 |

0 -0,35 |

- |

- |

0 -1,40 |

- |

0 -3,5 |

|

» 120 » 180 |

0,63 |

1,00 |

1,6 |

4,0 |

- |

- |

- |

- |

- |

0 -4,0 |

|

» 180 » 250 |

0,72 |

1,15 |

1,85 |

4,6 |

- |

- |

- |

- |

- |

0 -4,6 |

|

»250 » 315 |

0,81 |

1,30 |

2,10 |

5,2 |

- |

- |

- |

- |

- |

0 -5,2 |

Продолжение

мм

|

Интервалы размеров |

Поля допусков валов |

Поля допусков отверстий |

|||||||||

|

js14 |

js15 |

js16 |

js17 |

Н14 |

Н15 |

С13 |

С14 |

D11 |

D12 |

D13 |

|

|

Менее 1 |

- |

- |

- |

- |

- |

- |

+0,20 +0,06 |

- |

- |

- |

- |

|

От 1 до 3 |

±0,125 |

±0,200 |

±0,300 |

±0,50 |

+0,25 0 |

+0,40 0 |

+0,20 +0,06 |

+0,31 +0,06 |

+0,080 +0,020 |

+0,120 +0,020 |

+0,160 +0,020 |

|

Св. 3 » 6 |

±0,150 |

±0,240 |

±0,375 |

±0,60 |

+0,30 0 |

+0,48 0 |

- |

+0,37 +0,07 |

+0,105 +0,030 |

+0,150 +0,030 |

+0,210 +0,030 |

|

» 6 » 10 |

±0,180 |

±0,290 |

±0,450 |

±0,75 |

+0,36 0 |

+0,58 0 |

- |

- |

+0,130 +0,040 |

+0,190 +0,040 |

+0,260 +0,040 |

|

» 10 » 18 |

±0,215 |

±0,350 |

±0,550 |

±0,90 |

- |

+0,70 0 |

- |

- |

+0,160 +0,050 |

+0,230 +0,050 |

+0,320 +0,050 |

|

» 18 » 30 |

±0,260 |

±0,420 |

±0,650 |

±1,05 |

- |

+0,84 0 |

- |

- |

- |

+0,275 +0,065 |

+0,395 +0,065 |

|

» 30 » 50 |

±0,310 |

±0,500 |

±0,800 |

±1,25 |

- |

+ 1,00 0 |

- |

- |

- |

+0,330 +0,080 |

+0,470 +0,080 |

|

» 50 » 80 |

±0,370 |

±0,600 |

±0,950 |

±1,50 |

- |

+ 1,20 0 |

- |

- |

- |

- |

+0,560 +0,100 |

|

» 80 » 120 |

±0,435 |

±0,700 |

±1,100 |

±1,75 |

- |

- |

- |

- |

- |

- |

+0,660 +0,120 |

|

» 120 » 180 |

±0,500 |

±0,800 |

±1,250 |

±2,00 |

- |

- |

- |

- |

- |

- |

- |

|

» 180 » 250 |

±0,575 |

±0,925 |

±1,450 |

±2,30 |

- |

- |

- |

- |

- |

- |

- |

|

»250 » 315 |

±0,650 |

±1,050 |

±1,600 |

±2,60 |

- |

- |

- |

- |

- |

- |

- |

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ

|

2. Допуски размеров, формы и расположения поверхностей. 2 Приложение Числовые значения допусков и предельных отклонений, соответствующие полям допусков. 11 |