|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ

ОБЩИЕ

ТРЕБОВАНИЯ К МЕТОДУ

ИСПЫТАНИЯ НА НАГРЕВОСТОЙКОСТЬ

ГОСТ

27710-88

(СТ СЭВ 4127-83)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ Общие требования к методу испытания Electrical insulating materials. General requirements |

ГОСТ (CT СЭВ 4127-831) |

Срок действия с 01.01.89

до 01.01.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает основные принципы разработки методов испытаний твердых электроизоляционных материалов и их простых сочетаний для оценки нагревостойкости.

1. ОБОЗНАЧЕНИЯ И ОПРЕДЕЛЕНИЯ

1.1. Температурный индекс (ТИ) - характеристика нагревостойкости электроизоляционного материала, численно равная значению температуры в градусах Цельсия, полученному из графика сроков службы при времени срока службы 20000 ч.

1.2. Диапазон нагревостойкости (ДН) - характеристика нагревостойкости электроизоляционного материала, определяемая тремя значениями температур в градусах Цельсия, соответствующими срокам службы 20000 и 5000 ч и нижнего доверительного интервала с вероятностью 95% для температуры, соответствующей сроку службы 5000 ч.

1.3. Относительный температурный индекс (ОТИ) - температурный индекс неизвестного материала, получаемого из времени, соответствующего признанной эксплуатационной температуре известного материала, при условии, что оба материала подвергаются сравнительным испытаниям согласно принципам, установленным в настоящем стандарте.

2. СУЩНОСТЬ МЕТОДА

Метод заключается в определении изменений проверяемых характеристик материалов в процессе ускоренного теплового старения и в оценке на базе проведенных испытаний характеристик нагревостойкости.

3. ОБЩИЕ УКАЗАНИЯ

Результаты испытаний позволяют проводить сравнение материалов с целью отбора их для дальнейшей оценки в изоляционной системе.

3.2. Испытание, насколько возможно, должно имитировать функцию материала в реальных условиях эксплуатации действительной работы. Свойство, контролируемое при испытании, должно соответствовать требованиям условий эксплуатации.

3.3. Испытания должны проводиться в следующей последовательности:

1) выбор проверяемых характеристик;

2) выбор критериев конечной точки для этих характеристик;

3) изготовление необходимых образцов;

4) определение исходных уровней проверяемых характеристик (при необходимости);

5) проведение ускоренного старения образцов, по крайней мере, при трех повышенных температурах либо непрерывно, либо периодами - циклами, между которыми образцы охлаждаются до комнатной температуры;

6) периодический контроль состояния образцов путем определения проверяемой характеристики и изображение результатов испытаний в виде графика срока службы;

7) определение расчетным путем температурного индекса и диапазона нагревостойкости из графика срока службы.

3.4. Критерий конечной точки должен характеризовать степень разрушения материала, которая снижает его способность выдерживать нагрузки, возникающие в реальных условиях эксплуатации системы изоляции. При этом степень разрушения, определяемая критерием конечной точки, должна быть согласована с допустимым в условиях эксплуатации уровнем проверяемой характеристики. Критерий конечной точки должен быть выбран так, чтобы получались не слишком короткие (заниженные) промежутки времени до выхода материала из строя.

Критерий конечной точки определяют двумя способами:

1) процентное повышение или снижение измеряемого параметра по отношению к исходному. Этот способ позволяет сравнивать материалы, но он менее связан, чем метод 2), с допустимым уровнем свойства для обеспечения работоспособности материала*. За исходное значение параметра принимают (если особо не оговорены иные условия) среднее арифметическое результатов испытаний не менее 10 образцов, подвергнутых термообработке при наименьшей температуре старения в течение 48 ч;

2) фиксированное значение параметра выбирается исходя из требований, предъявляемых условиями эксплуатации.

* Выбор критерия конечной точки, основанный на произвольном процентном изменении измеряемого параметра, относительно его исходного значения, может привести к неправильной отбраковке материалов с высоким начальным значением, когда они сравниваются с материалами, имеющими более низкие исходные значения этого параметра.

Рекомендации по выбору критериев конечной точки даны в приложении 1.

3.5. Испытываемые образцы должны подвергать действию не менее трех температур старения в достаточно широком диапазоне, необходимом для надежного определения диапазона нагревостойкости или температурного индекса. Испытательные температуры выбираются таким образом, чтобы при самой низкой температуре срок службы был не менее 5000 ч и при самой высокой температуре не менее 100 ч. Испытательные температуры выбирают обыкновенно с интервалом 20°С. Если это приводит при более высоких из выбранных испытательных температур к короткому времени до достижения критерия или к превышению точки плавления или размягчения материала, или к изменению механизма старения, то интервал между температурами может быть уменьшен до 10°С. Экстраполяция для определения диапазона на нагревостойкость или температурного индекса не должна превышать 25°С.

Выбор испытательных температур предполагает знание приблизительного значения температурного диапазона, в котором находится температурный индекс испытываемого материала. Для неизвестного материала необходимо провести предварительные исследования, которые позволяют выбрать наилучшим образом температурные старения. Температурные области плавления, кристаллизации могут быть определены с помощью методов термического анализа или другим подходящим способом.

3.6. Предпочтительные температуры старения и соответствующие им длительности цикла приведены в табл. 1.

Температура, °С

|

Температура старения для диапазона температур, в которых находятся предполагаемые температуры, соответствующие сроку службы образцов 20000 ч |

Длительность одного цикла, сут. |

|||||||||||||

|

От 100 до 109 |

От 110 до 119 |

От 120 до 129 |

От 130 до 139 |

От 140 до 149 |

От 150 до 159 |

От 160 до 169 |

От 170 до 179 |

От 180 до 189 |

От 190 до 199 |

От 200 до 209 |

От 210 до 219 |

От 220 до 229 |

От 230 до 239 |

|

|

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

280 |

290 |

300 |

1 |

|

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

280 |

290 |

2 |

|

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

280 |

4 |

|

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

7 |

|

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

14 |

|

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

28 |

|

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

49 |

Примечание. На основе опыта проведения испытаний с аналогичными материалами или же после проведения предварительных испытаний, например, критерий конечной точки будет достигнут при температуре 145°С после 20000 ч. Из табл. 1 выбирают температуру старения 160, 180 и 200°С и им соответствующие длительности циклов 28,7 и 2 сут.

4. ОБРАЗЦЫ

4.1. Количество, форма, размеры и метод подготовки испытываемых образцов должны соответствовать установленным в стандартах на конкретный вид материала.

Методы испытаний должны содержать указания по подготовке образцов и, в случае необходимости, должны прилагаться рисунки, чертежи и фотографии образцов.

Рекомендуемые виды и размеры образцов приведены в приложении 1, табл. 3.

4.2. При определении числа испытываемых образцов следует руководствоваться заданной степенью надежности с учетом рассеяния результатов испытаний при каждой отдельной температуре старения.

4.3. Размеры и форма испытываемых образцов должны, по возможности, соответствовать практическому использованию материала. Однако, так как электроизоляционные материалы имеют различное применение и подвергаются действию целого комплекса нагрузок и окружающих условий, часто используются образцы, применяемые при стандартных методах испытаний. Так как результаты испытаний материалов разной толщины не всегда можно сравнить, толщина образцов должна соответствовать установленной в стандарте на конкретный метод испытания.

5. АППАРАТУРА

5.1. В термостатах, применяемых для теплового старения, должна быть принудительная циркуляция воздуха. Количество и скорость циркулирующего воздуха должны быть такими, чтобы в течение 1 ч на 1 м2 поверхности образцов поменялся почти весь объем воздуха. Отклонение температуры от заданного значения не должно превышать ±2°С при температурах до 180°С включительно и ±3°С при температурах свыше 180°С. Температура воздуха в термостате должна измеряться в непосредственной близости от образцов при установившемся режиме и считаться температурой образца. Для того, чтобы уменьшить влияние неравномерности распределения температуры в термостате на образцы, рекомендуется после каждого цикла или отбора менять их положение.

Примечание. Если образцы перемещаются после каждого цикла и учитываются все изменения в их расположении, это позволяет улучшить интерпретацию результатов испытаний, даже если распределение температур в термостате корректируется в процессе испытания.

5.2. Допускается проводить старение образцов, помещенных в закрытые ампулы (контейнеры), содержащие воздух, инертный газ, жидкость или другие вещества, если это устанавливает стандарт на конкретный вид материала.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

Тепловое старение должно проводиться при 3 и более повышенных температурах цикличности, либо непрерывно до определенного изменения проверяемой характеристики (достижения критерия конечной точки), или до разрушения образцов.

6.1. Циклическое старение

Образцы помещают в термостат, заранее нагретый до испытательной температуры, и по истечении установленного времени старения вынимают из термостата и оставляют приблизительно на 2 ч в комнатной среде по ГОСТ 6433.1-71, если в стандарте на конкретный вид материала нет других указаний.

После охлаждения на всех образцах проводят измерение проверяемой характеристики и неповрежденные образцы возвращают в термостат для дальнейшего старения. При соответствующих указаниях в стандарте на конкретный вид материала образцы после охлаждения, перед измерением проверяемой характеристики, могут подвергаться механическим или электрическим нагрузкам, воздействию влаги и других факторов. Такие циклы повторяют до достижения критерия конечной точки проверяемой характеристики.

Продолжительность отдельных циклов выбирают так, чтобы при каждой температуре старения число циклов до достижения критерия конечной точки было приблизительно одинаковым. В этом случае образцы подвергаются при каждой температуре старения приблизительно одинаковому количеству испытательных воздействий.

Рекомендуется выбирать температуру и продолжительность циклов старения так, чтобы образцы подвергались приблизительно 10 циклам.

6.2. Непрерывное старение

Образцы помещают в термостат, нагретый до испытательной температуры. По истечении установленного времени определенное количество образцов извлекают из термостата и 2 ч выдерживают в комнатной среде по ГОСТ 6433.1-71, если в стандарте на конкретный вид материала не указано иначе. После охлаждения на образцах проводят измерение проверяемой характеристики. При необходимости после охлаждения, перед измерением проверяемой характеристики, образцы могут подвергаться механическим и электрическим нагрузкам, воздействию влаги или другим нагрузкам. Проверенные образцы не подвергают дальнейшему старению. Этот способ старения особенно целесообразен, когда измерение проверяемой характеристики сопровождается разрушением образцов.

Если испытанию подвергают неизвестный материал, не имея о нем предварительных информации, процесс следует начинать старением половины количества образцов при каждой температуре, и проводить измерения проверяемой характеристики после удлинения интервала времени старения, например, после каждого второго или третьего цикла по табл. 1. После получения нескольких результатов при различных сроках старения помещают оставшиеся образцы в термостат и старение этих образцов определяют по кривой старения, дополняя результатами их испытаний в зоне критерия конечной точки с целью надежного определения срока службы.

Интервалы старения образцов следует выбирать так, чтобы получить максимальное количество информации. Во многих случаях целесообразно, чтобы продолжительность старения возрастала в линейной прогрессии в соответствии с табл. 1.

Если целью испытаний является показатель, что время разрушения материала превышает заданное, то следует применять только этот способ. Если целесообразно использовать геометрический закон распределения интервалов старения, рекомендуется исходить из ряда: 1, 2, 4, 7, 14, 28, 56, 112 и 182 сут.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

7.1. Определение времени достижения критерия конечной точки из графика сроков службы

7.1.1. При непрерывном измерении проверяемой характеристики время до разрушения каждого образца получают прямо из зарегистрированных величин в виде времени, за которое проверяемая характеристика достигает критерия конечной точки.

7.1.2. При циклическом старении, когда значение проверяемой характеристики определяют с помощью неразрушаемых испытаний, через определенные интервалы времени старения, зависимость проверяемой характеристики от времени старения изображают графически. Время до разрушения каждого образца определяют по графику, как время, за которое проверяемая характеристика этого образца достигает критерия конечной точки.

7.1.3. Время до разрушения каждого образца определяют как среднее из двух времен старения, после которого образец впервые не выдерживает проверочного испытания, и времени старения до непосредственно предшествующего разрушенного контрольного испытания, то есть за время до разрушения принимают среднюю точку последнего цикла, воздействию которого подвергают образец.

7.1.4. В случае одного определения на каждом образце строится график зависимости характеристик от времени старения для каждой температуры и проводят линию наилучшего совпадения со всеми экспериментальными точками в четырех сроках старения, после которых результаты испытаний близки к точке пересечения линии наилучшего совпадения с линией критерия конечной точки. Через точки, соответствующие результатам испытаний отдельных образцов, проводят линии, параллельные линии наилучшего совпадения. Абсциссы точек пересечения этих линий с линией критерия конечной точки принимают за периоды времени до разрушения образцов.

7.1.5. После циклического старения по п. 6.1 для построения графика сроков службы применяют медиану М значений времени t до разрушения отдельных образцов, которую определяют:

1) при четном числе образцов - как среднее арифметическое значение до достижения критерия конечной точки образцов с порядковыми номерами n/2 и n/2 +1;

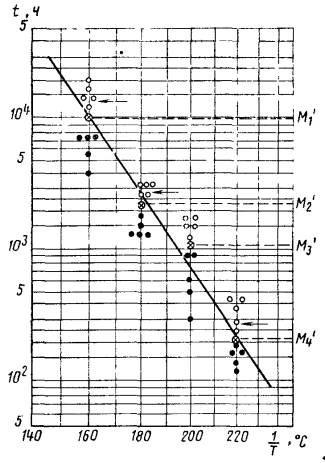

2) при нечетном числе образцов - как время до достижения критерия образца порядковым номером (n+1)/2, где п - общее количество образцов при одной температуре старения в соответствии с черт. 1.

Примечание. Приведенный способ позволяет сократить испытания после достижения критерия конечной точки с порядковым номером n/2+1 или (n+1)/2. Испытания заканчивают, потому что время достижения критерия конечной точки других образцов не оказывает влияния на построение графика сроков службы.

Способ определения медианы срока службы образцов М при циклическом старении образцов

![]() - медианы сроков службы образцов;

- медианы сроков службы образцов;

![]() - сроки службы образцов под медианой;

- сроки службы образцов под медианой;

![]() - сроки службы образцов над медианой;

- сроки службы образцов над медианой;

![]() - при этом времени можно закончить испытания

старения

- при этом времени можно закончить испытания

старения

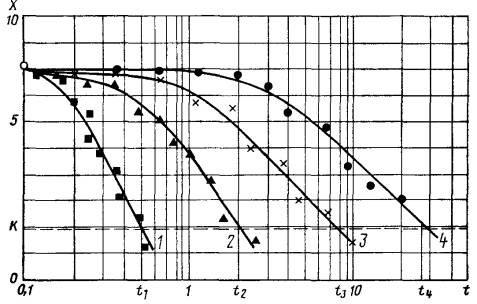

7.1.6. При непрерывном старении по п. 6.2, где испытание имеет характер деструкции, для построения графика срока службы применяют среднее значение сроков службы образцов t в соответствии с черт. 2, которое определяют из кривой старения, построенной по средним величинам.

Способ определения среднего срока службы образцов t1 - t4 из кривых старения при непрерывном старении

1-4 - кривые старения образцов относительно проверяемой характеристики при четырех температурах старения;

![]() - средние

значения проверяемой характеристики после отдельных сроков старения;

- средние

значения проверяемой характеристики после отдельных сроков старения;

![]() - уровень проверяемой характеристики перед

старением;

- уровень проверяемой характеристики перед

старением;

t1-t4 - средний срок службы образцов;

Х - проверяемая характеристика;

t - время старения;

К - критерий конечной точки

7.2. Определение температурного индекса

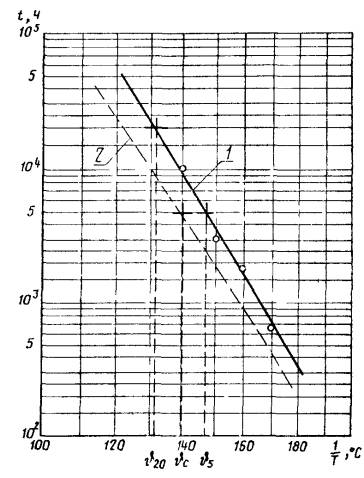

7.2.1. Температурный индекс (ТИ) для 20000 ч определяют из графика сроков службы в соответствии с черт. 3 и записывают в форме ТИ: J20 (например, ТИ: 132).

Если ТИ устанавливают для другого срока службы, то его записывают в форме ТИ5000/J5 (например, ТИ5000/148, где 5000 - срок службы 5000 ч, для которого ТИ установлен).

7.2.2. Для определения относительного температурного индекса (ОТИ) проводят сравнительные испытания нового и известного в эксплуатации материала при старении в одних термостатах, строят графики сроков службы обоих материалов на одном листе. На графике известного материала определяют время, соответствующее его признанной эксплуатационной температуре, и относительно этого времени определяют температурный индекс второго материала. Относительный температурный индекс записывают в форме ОТИ/J (например, ОТИ/141).

График срока службы эмаль-провода

ТИ: 132

ДН: 132/148 (140)

1-определенный график сроков службы; 2-нижняя граница доверительного интервала с вероятностью 95%; О - измеренные величины срока службы; J20 - нагревостойкость при сроке службы 20000 ч; J5 - нагревостойкость при сроке службы 5000 ч; JC - нагревостойкость на нижней границе доверительного интервала с вероятностью 95% для 5000 ч

7.3. Определение диапазона нагревостойкости

7.3.1. Перед расчетом диапазона нагревостойкости (ДН) необходимо проверить статистическую однородность результатов с помощью коэффициента вариации времени (СV), в процентах, соответствующего точке на линии со сроком службы 5000 ч по формуле

![]() (1)

(1)

где S2y - дисперсия (рассеяние) величины логарифма времени, соответствующего на графике срока службы температуре со сроком службы 5000 ч.

7.3.2. Если величина Cv более 1,5%, она может быть снижена с использованием результатов дополнительных испытаний, проведенных при одном из следующих условий:

1) увеличить количество испытываемых образцов при каждой из испытательных температур;

2) провести дополнительные испытания при одной или нескольких температурах, которые должны быть ниже температур, использованных для старения в начале испытаний;

3) уточнить обработку экспериментальных результатов посредством высшей степени регрессионного анализа.

Если величина коэффициента вариации Cv более 1,5%, ДН не определяют. Определяют только ТИ и значение Сv вносят в протокол.

Диапазон нагревостойкости определяют из графика сроков службы в соответствии с черт. 3 и записывают в форме ДН: J20/J5 (JC), например, ДН: 132/148 (140)

7.3.3. Методы расчетов диапазонов нагревостойкости приведены в приложении 2.

Температура, соответствующая сроку службы 5000 ч (J5), является основой для сравнения экспериментальных данных без экстраполяции. Температура, соответствующая сроку службы 20000 ч (J20), является основой для сравнения данных экстраполяции.

Значение температуры, соответствующее сроку службы 5000 ч на нижней границе ее доверительного интервала с вероятностью 95% рассеяния, дает представление о рассеянии измеренных величин

ДН является главной информацией нагревостойкости, а величина ТИ - лишь дополнительной сокращенной формой.

8. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать:

1) маркировку материалов, описание образца, описание испытываемого материала (в том числе эталонного материала - если определяется ОТИ);

2) проверяемую характеристику;

3) метод проверочных испытаний;

4) критерий конечной точки;

5) график сроков службы в координатах логарифма времени и величины, обратной температуре (lg t; 1/T);

6) способ определения ТИ и его величины;

7) способ определения ДН и его величины;

8) количество испытываемых образцов;

9) время достижения критерия конечной точки;

10) уравнение регрессии в виде lg t=а+b/t с приведением коэффициентов а, b;

11) коэффициент вариации Cv.

ПРИЛОЖЕНИЕ 1

Обязательное

ПЕРЕЧЕНЬ МАТЕРИАЛОВ И ИСПЫТАНИЙ, ПРИМЕНЯЕМЫХ ДЛЯ ОПРЕДЕЛЕНИЯ НАГРЕВОСТОЙКОСТИ.

1. Общие сведения

Для каждого конкретного материала может быть установлено несколько диапазонов нагревостойкости и температурных индексов в соответствии с выбранным свойством и критерием конечной точки. Поэтому важно иметь стандартизированные методы испытаний для оценки различных свойств данного материала или материалов одного типа. Это позволяет проводить сравнения по нагревостойкости материалов различного производства и аналогичных материалов одного типа. Это дает также возможность потребителю выбрать наиболее перспективные материалы для последующей оценки в электроизоляционной системе. В табл. 2 дана классификация различных типов материалов по их физическому состоянию и указано, какие испытания, приведенные в табл. 3, могут быть использованы для определения температурного индекса и диапазона нагревостойкости.

|

Тип материала |

Проверяемая характеристика |

Условное обозначение метода испытания по табл. 3 |

|

|||

|

Твердые изоляционные материалы, не подвергающиеся изменениям в течение их применения |

Материалы неопределенной формы |

Формующиеся мягкие массы, порошки, чешуйки волокна |

- |

|||

|

Твердые волокнистые материалы |

Шнуры и жгуты |

Прочность при разрыве |

2.1.1 |

|||

|

Пропитанные шнуры и жгуты |

Относительное удлинение |

2.1.1 |

|

|||

|

Твердые листовые материалы |

Неорганические листовые материалы (слюды) |

- |

|

|||

|

Пленки и листы |

Потеря массы |

3.1.1 |

|

|||

|

Прочность при разрыве |

2.1.2 |

|

||||

|

Относительное удлинение |

1.1.3. |

|

||||

|

Бумаги, картоны и т. п. |

Пробивное напряжение |

1.1.1 |

|

|||

|

Прочность при разрыве |

2.1.3 |

|

||||

|

Сопротивление раздиру |

2.3.1 |

|

||||

|

Сопротивление продавливанию |

2.4.1 |

|

||||

|

Вискозиметрическая степень полимеризации |

3.2.1 |

|

||||

|

Ткани и аналогичные материалы |

- |

|

||||

|

Бумаги и ткани пропитанные или лакированные |

Прочность при разрыве |

2.1.2 |

|

|||

|

Сопротивление раздиру |

2.3.2 |

|

||||

|

Пробивное напряжение |

1.1.1 |

|

||||

|

Композиционные листовые материалы (пазовая изоляция и т. п.) |

Прочность при разрыве |

2.1.3 |

|

|||

|

Сопротивление раздиру1 |

2.3.1 |

|

||||

|

Пробивное напряжение |

1.1.1 |

|

||||

|

Неорганические материалы (керамика, стекло и т.п.) |

- |

|

||||

|

Термореактивные пресс-массы |

Потеря массы |

3.1.2 |

|

|||

|

Прочность при изгибе |

2.5.1 |

|

||||

|

Пробивное напряжение |

1.1.2 |

|

||||

|

Твердые неслоистые материалы |

Термопластичные пресс-массы |

Пробивное напряжение2 |

1.1.2 |

|

||

|

Прочность при разрыве3 |

2.1.1 |

|

||||

|

Прочность при изгибе4 |

2.5.1 |

|

||||

|

Ударная вязкость4 |

2.9.1 |

|

||||

|

Ударная энергия при разрыве3 |

2.9.2 |

|

||||

|

Эластомеры (вулканизированный каучук и т. п.) |

Прочность при разрыве |

2.1.4 |

|

|||

|

Относительное удлинение |

2.2.3 |

|

||||

|

Твердость |

2.6.1 |

|

||||

|

Пробивное напряжение |

1.1.3 |

|

||||

|

Другие неслоистые материалы |

- |

|

||||

|

Твердые слоистые материалы |

Слоистые пластики |

Потеря массы |

3.1.2 |

|

||

|

Прочность при изгибе |

2.5.1 |

|

||||

|

Пробивное напряжение |

1.1.4 |

|

||||

|

Твердые листовые изоляционные материалы для намотки или наслоения, полученные склейкой отдельных взаимно перекрытых слоев |

Твердые листовые материалы, склеиваемые чувствительные к давлению связующих при нормальной или другой применяемой температуре |

Пленки, бумаги, ткани и композиционные материалы с липким слоем |

Потеря массы |

3.1.4 |

|

|

|

Адгезия к подложке |

2.7.1 |

|||||

|

Пробивное напряжение |

1.1.5 |

|||||

|

Твердые листовые материалы, склеенные при нагреве |

||||||

|

Пленки, склеенные при нагреве |

- |

|

||||

|

Бумаги и ткани, склеенные при нагреве |

- |

|

||||

|

Композиционные листовые материалы, склеенные при нагреве (главным образом слюдяные материалы) |

- |

|

||||

|

Твердые листовые изоляционные материалы для намотки или наслоения, полученные склейкой отдельных взаимно перекрытых слоев |

Твердые листовые материалы, склеенные при нагреве с помощью связующего, содержащего растворитель |

Композиционные материалы, содержащие растворитель (главным образом слюдяные материалы) |

- |

|

||

|

Твердые листовые материалы, склеенные простым плавлением |

Пленки и листы, склеенные простым плавлением |

Потеря массы |

3.1.5 |

|

||

|

Адгезия к подложке |

2.7.1 |

|

||||

|

Пробивное напряжение |

1.1.1 |

|

||||

|

Листовые материалы, склеенные с помощью плавления и химической реакции |

Пленки и листы, склеенные с помощью плавления и химической реакции |

- |

|

|||

|

Изоляционные материалы, применяющиеся в виде жидкостей или паст для заполнения пустот, лакировки или склеивания и переходящие в твердое состояние после окончательной обработки |

Материалы, отверждающиеся за счет физических превращений (охлаждения, испарения растворителя или гелеобразования) |

Плавкие материалы без наполнителя, переходящие в жидкое состояние при нагреве |

- |

|

||

|

Плавкие материалы с наполнителем, переходящие в жидкое состояние при нагреве |

- |

|

||||

|

Материалы отверждающие за счет химической реакции (полимеризации, поликонденсации или аддитивной полимеризации) |

Пигментированные и непигментированные, термореактивные смолы, без растворителя |

Покрывные смолы |

Потеря массы |

3.1.6 |

|

|

|

Цементирующая способность |

2.8.1 |

|

||||

|

Цементирующая способность |

2.8.2 |

|

||||

|

Электрическая прочность |

1.2.1 |

|

||||

|

Электрическая прочность |

1.2.2 |

|

||||

|

Литьевые смолы |

Потеря массы |

3.1.2 |

|

|||

|

Прочность при изгибе |

2.5.1 |

|

||||

|

Пробивное напряжение |

1.1.2 |

|

||||

|

Изоляционные материалы, применяющиеся в виде жидкостей или паст для заполнения пустот, лакировки или оклеивания и переходящие в твердое состояние после окончательной обработки |

Материалы, отверждаемые за счет физических и химических превращений (испарения растворителя с последующим окислением полимеризацией, поликонденсацией или аддитивной полимеризацией) |

Отверждающиеся пастообразные материалы, без растворителя (мастики и цементы) |

- |

|

||

|

Непигментированные и пигментированные изоляционные лаки, отверждаемые за счет испарения растворителя и химической реакции |

Потеря массы |

3.1.6 |

|

|||

|

Цементирующая способность |

2.8.1 |

|

||||

|

Цементирующая способность |

2.8.2 |

|||||

|

Электрическая прочность |

1.2.1 |

|||||

|

Электрическая прочность |

1.2.2 |

|

||||

|

Лаки для обмоточных проводов |

Электрическая прочность |

1.2.3 |

|

|||

|

Клеи и мастики, отверждаемые испарением растворителя и химической реакцией |

- |

|

||||

1 При испытании произойдет полное разрушение листа композиционного материала.

2 Если наблюдается значительное уменьшение толщины образца (например, из-за термопластического течения), испытание считается недействительным.

3 Не рекомендуется для армированных материалов.

4 Рекомендуется для армированных материалов.

Таблица 3

|

Условное обозначение метода испытания |

Проверяемая характеристика |

Метод испытания |

Вид и размеры испытуемых образцов, мм 1, 2 |

Критерий конечной точки3 |

|

1.1 |

Пробивное напряжение |

По ГОСТ 6433.3-71 |

Не менее 150´150 |

50% |

|

1.1.1 |

||||

|

1.1.2 |

- |

|||

|

1.1.3 |

- |

|||

|

1.1.4 |

По ГОСТ 27712-88 |

150´150 |

||

|

1.1.5 |

По ГОСТ 6433.3-71 |

Стержень длины 200, изолированный лентой |

От 1,0 до 2,5 кВ |

|

|

1.2 1.2.1 |

Электрическая прочность |

По ГОСТ 27711-88 |

Стеклоткань, пропитанная лаком |

12 кВ/мм |

|

1.2.2 |

По ГОСТ 6433.3-71 |

Стеклоткань, пропитанная лаком |

50% |

|

|

1.2.3 |

- |

Крученые пары |

12 кВ/мм или 50% |

|

|

2.1 2.1.1 |

Прочность при разрыве |

По ГОСТ 11262-80 |

Тип 1 |

50% |

|

1.1.2 |

- |

15´200 |

||

|

2.1.3 |

15´180 |

|||

|

2.1.4 |

|

|||

|

2.2 2.2.1 |

Относительное удлинение |

По ГОСТ 11262-80 |

Тип 1 |

50% |

|

2.2.2 |

- |

15´200 |

2% остаточного удлинения |

|

|

2.2.3 |

По ГОСТ 270-75 |

- |

- |

|

|

2.3 2.3.1 |

Сопротивление раздиру |

По ГОСТ 13525.3-78 |

100´65 |

50% |

|

2.3.2 |

- |

100´65 |

||

|

2.4 2.4.1 |

Сопротивление продавливанию |

- |

Диаметр более 70 |

50% |

|

2.5 2.5.1 |

Прочность при изгибе |

По ГОСТ 4648-71 и ГОСТ 27712-88 |

80´10´4 |

50% |

|

2.6 2.6.1 |

Твердость |

По ГОСТ 263-75 |

- |

- |

|

2.7 2.7.1 |

Адгезия к подложке |

- |

- |

- |

|

2.8 2.8.1 |

Цементирующая способность |

По ГОСТ 27711-88 |

Спиральные катушки |

50% |

|

2.8.2 |

- |

- |

- |

|

|

2.9 2.9.1 |

Стойкость к ударным нагрузкам |

По ГОСТ 4647-80 |

6´4´50 |

50% |

|

2.9.2 |

- |

- |

|

|

|

3.1 3.1.1 |

Потеря массы4 |

- |

100´100 |

5% |

|

3.1.2 |

По ГОСТ 27712 88 |

50´50´3 |

10%5 |

|

|

3.1.3 |

- |

50´50´3 |

5% |

|

|

3.1.4 |

Лента длины 100 |

10 или 20% |

||

|

3.1.5 |

100´100 |

10% |

||

|

3.1.6 |

По ГОСТ 97711-88 |

Стеклолакоткань 100´100 |

25% |

|

|

3.2 3.2.1 |

Визкозиметрическая степень полимеризации |

- |

Приблизительно 2g |

25% |

1 Если толщина испытуемого образца не регламентирована, она должна быть указана в протоколе испытаний.

2 При отсутствии специальных указаний, исходный уровень характеристик определяют не менее чем на 10 образцах, термообработанных при наименьшей температуре старения в течение 48 ч (см. п. 3.4).

3 При отсутствии дополнительных указаний, величины выражены в процентах, представляют остаточную величину характеристики в отношении к исходной.

4 Данные по потерям массы могут быть использованы для сравнения материалов аналогичного состава и в качестве проверки однородности партий материалов одного состава, но не используются для установление температурных индексов или диапазонов нагревостойкости.

5 Относится к органической части материала (определяемый выжиганием при 500°С).

Методы испытаний должны соответствовать стандартам на конкретные виды материалов. Для отдельных видов материалов или для особых случаев применения допустимо использование других методов испытаний или других критериев конечной точки, которые позволяют получить дополнительную или более достоверную информацию. В этом случае необходимо, чтобы вся информация относительно метода и цели испытания была внесена в стандарт на конкретный вид материала или в протокол испытания. В табл. 2 приводятся рекомендуемые значения критериев конечной точки для всех проверяемых характеристик. Критерий конечной точки должен быть указан в стандарте на конкретный вид материала.

2. Руководство по применению табл. 2 и табл. 3

В табл. 2 находят группу материалов, включающую испытуемый материал. Из проверяемых характеристик, рекомендуемых для данной группы в соответствии со ссылкой, в последней колонке таблицы определяются по табл. 3 методы испытаний, вид и размеры испытываемых образцов и критерии конечной точки.

ПРИЛОЖЕНИЕ 2

Обязательное

РАСЧЕТ ДИАПАЗОНОВ НАГРЕВОСТОЙКОСТИ

1. Область распространения

В настоящем приложении даны подробные инструкции по расчету диапазонов нагревостойкости с применением статистических методов.

В процессе расчетов статистические переменные сопоставляются с табличными величинами, приведенными в табл. 6 и 7.

Примеры охватывают три случая:

Пример 1. Непрерывные измерения.

Пример 2. Циклическое проведение проверочных испытаний.

Пример 3. Разрушающие испытания.

2. Общие положения

В основе статистических методов лежат следующие допущения:

1) наблюдаемые величины времени до разрушения образцов стохастически независимы.

Образцы для испытания на старение выбирают произвольно из исследуемого множества и обрабатывают одинаково;

2) логарифм времени до разрушения образцов имеет нормальное распределение с одинаковой дисперсией при всех температурах;

3) логарифм времени до разрушения образцов линейно зависят от величины обратной термодинамической температуры старения (уравнение Аррениуса), по крайней мере, во всем диапазоне, включающем все испытательные и экстраполируемые точки;

4) температура старения имеет незначительную погрешность и одинакова для всех образцов, одновременно подвергающихся тепловому воздействию.

3. Методы и результаты испытаний

Чтобы определить диапазон нагревостойкости (ДН) электроизоляционного материала в соответствии с заданным критерием конечной точки, необходимо определенное количество образцов подвергнуть циклически или непрерывно воздействию каждой из серии выбранных температур и определить время до разрушения образцов при каждой температуре.

Температуры выбирают согласно требованиям данного стандарта. Способ определения времени до разрушения, когда проверяемая характеристика достигнет уровня критерия конечной точки, зависит от метода испытания.

3.1. Повторяющиеся испытания

Каждый образец периодически испытывают во время старения либо путем непрерывного измерения проверяемой характеристики, либо путем применения определенного контрольного воздействия в определенные периоды времени.

Если проверяемую характеристику измеряют непрерывно, время до разрушения каждого образца получают непосредственно из измерений в виде времени, за которое эта характеристика достигает критерия конечной точки.

Это относится ко всем случаям, когда характеристику измеряют непрерывно или достаточно часто во время старения путем испытания без разрушения образцов.

Если характеристику измеряют через определенные интервалы времени старения, то зависимость этой характеристики свойства (или некоторой функции ее) от времени (или функции времени) старения изображают графически. Время до разрушения каждого образца определяют по графику, как время, за которое характеристика этого образца достигает уровня критерия конечной точки.

Эта методика применима при непрерывном и циклическом старении, когда характеристику определяют с помощью неразрушающих измерений через длительные интервалы времени (например, в конце циклов старения). В некоторых случаях достаточно принять критерий конечной точки за контрольную величину и использовать методику, описанную ниже.

Если контрольное испытание проводят через определенные периоды времени старения, то время до разрушения каждого образца определяют как среднее из двух значений времени старения, после которого образец впервые не выдерживает проверочного испытания, и времени старения до непосредственно предшествующего разрушения контрольного испытания, то есть за время до разрушения принимают среднюю точку последнего цикла, воздействию которого подвергают образец.

Эту методику применяют в циклических испытаниях, когда все образцы в конце каждого цикла подвергаются контрольным испытаниям, после чего проходят новые циклы и так до тех пор, пока значение проверяемой характеристики не достигнет уровня критерия конечной точки.

3.2. Однократное измерение на каждом образце

В этом случае строят график зависимости характеристики от времени старения для каждой температуры и проводят линию наилучшего совпадения со всеми экспериментальными точками в четырех сроках старения, после которых, когда результаты испытаний близки к точке пересечения линии наилучшего совпадения с линией критерия конечной точки, через точки, соответствующие результатам испытаний отдельных образцов, проводят линии, параллельные линиям наилучшего совпадения. Абсциссы точек пересечения этих линий с линией критерия конечной точки принимаются за пределы времени до разрушения образцов.

Эта методика используется в тех случаях, когда проверяемую характеристику определяют методом разрушающих испытаний и в случаях непрерывного старения, когда после фиксированного периода времени из термостата извлекают определенное количество образцов и после измерения выбрасывают.

4. Статистические расчеты и решения

Для каждого значения температуры воздействия Ji в °С, при которой проводят старение (i= 1, 2 .... k при k 3), вычисляют:

величину, обратную термодинамической температуре (xi) по формуле

десятичный логарифм (Бригга) времени до разрушения образца (yi) по формуле

yij=lg tij (3)

где tij - время до разрушения образца номер j, при температуре Ji для j= 1, 2 ... ni, где ni - количество образцов, подвергаемых старению при Ji. Общее количество образцов равно N=Sni.

4.1. Проверка равенства дисперсий yij

Вычисляют дисперсию (s2ij ) при различных величинах xi по формуле

(4)

(4)

где fi=ni-1 - число степеней свободы s2ij и суммарную дисперсию (s21) по формуле

(5)

(5)

а соответствующее число степеней свободы (f1) по формуле

f1=Sfi=N-k.

Дисперсии сравнивают по методу Бартлетта.

Вычисляют промежуточную постоянную (с) по формуле

(6)

(6)

и стохастическую переменную распределения (c2) no формуле

![]() (7)

(7)

Переменную c2 сравнивают с ее 0,95 квантилей распределений c2 (0,95, k-1).

Если c2>c2 (0,95, k-1), величину c2 вносят в протокол вместе с диапазоном нагревостойкости.

4.2. Oпpeделение коэффициентов регрессии

Исходя из общего уравнения регрессии

Y=a+bx (8)

и из определений взвешенного среднего значения xi

![]() (9)

(9)

выборочного среднего значения yi

![]() (10)

(10)

и, следовательно, суммарного среднего значения уij

![]() (11)

(11)

определяются коэффициенты уравнения регрессии по формулам:

(12)

(12)

и

![]() (13)

(13)

Линию регрессии вычерчивают на графике срока службы.

4.3. Проверка линейности

Вычисляют дисперсию около линии регрессии по формуле

(14)

(14)

где f2=k-2 - число степеней свободы s22, и стохастическую переменную в распределении Фишера из формулы

![]() (15)

(15)

Переменную величину F сравнивают с 0,95 квантилей распределений F (0,95, fh, fd) (табл. 7).

Если F> F (0,95, fh, fd) величину F вносят в протокол вместе с диапазоном нагревостойкости.

Суммарную оценку дисперсии (s2) вычисляют по формуле

![]() (16)

(16)

где f=N-2 - число степеней свободы s2.

4.4. Доверительная граница для Y

Для выбранных величин Х определяют из уравнения (8) значения У

Y=a+bX (17)

и ее дисперсию

(18)

(18)

Определяют t=t(0,95, f) из табл. 6 и вычисляют нижнюю одностороннюю границу доверительного интервала (Yс) для y по формуле

Yc=Y-tsy , (19)

где sy есть квадратный корень из дисперсии sy2

Взаимно связанные величины Х и Yc наносят на график срока службы (см. п. 4.2) и проводят кривую, образующую нижнюю одностороннюю границу доверительного интервала с вероятностью 95% для истинного значения Y при данной величине X.

4.5. Коэффициент вариации

Из уравнения регрессии вычисляют величину X5, соответствующую Y5=3,7 (время до разрушения, равное 5000 ч)

![]() (20)

(20)

и соответствующую дисперсию для Y5

(21)

(21)

Если коэффициент вариации CV в процентах, определяемый из формулы

![]() (22)

(22)

больше 1,5%, вычисления прекращают и строят только график сроков службы.

4.6. Определение температур, соответствующих времени 20000 ч (J20) и 5000 ч (J5) до разрушения образца

Применяя формулы (2) и (8) вычисляют

![]() (23)

(23)

![]() (24)

(24)

4.7. Определение доверительной границы для J5

Вычисляют промежуточную постоянную br

(25)

(25)

и ее дисперсию sr2

(26)

(26)

и находят верхнюю одностороннюю границу для Х

![]() (27)

(27)

где t=t(0,95, f) и находят нижнюю одностороннюю границу доверительного интервала с вероятностью 95% для J5

![]()

4.8. Диапазон нагревостойкости

Диапазон нагревостойкости записывают в соответствии с требованиями п. 7.3.2:

дн: J20/J5(JC).

5. Примеры расчета диапазона нагревостойкости

Примеры расчетов, которые выполняют последовательно на простом настольном калькуляторе или с помощью логарифмической линейки и таблицы логарифмов.

Для удобства используют следующие сокращения:

S - сумма; Р - произведение;

D - разность; М - среднее значение;

Q - квадрат числа; V - вариация;

R - обратная величина.

Например, SQD обозначает сумму квадратов разностей. Индексы помещают в скобки. Условные обозначения использованы в таблицах.

5.1. Пример 1 (Непрерывные измерения)

Материал испытывают путем непрерывного измерения проверяемой характеристики (например, сопротивление изоляции).

Время до разрушения определяют для каждого образца как время старения, после которого сопротивление изоляции снижается до уровня нормированной величины (критерия конечной точки).

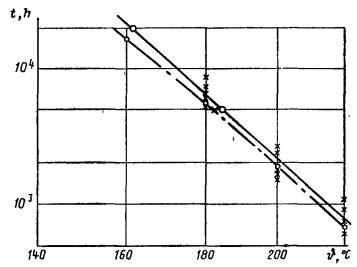

Предполагаемый температурный диапазон, соответствующий экстраполированному времени до выхода из строя порядка 20 000 ч, составляет от 160 до 169°С. Из табл. 1 выбирают три температуры воздействия: 220, 200 и 180°С, то есть k=3 (i=1; 2; 3).

Готовят не менее 15 образцов (N=15) и по 5 из этих образцов, выбранных произвольно, подвергают старению при каждой температуре ni=5 (j=1,2,3,4,5).

Время до разрушения tij ч приведено в табл. 4, где показан также расчет величины, обратной термодинамической температуре хi и величин yij=lg tij. Для удобства величины х умножают на 1000.

В табл. 5 показаны этапы расчета диапазона нагревостойкости.

5.1.1. Дисперсии s21t вычисляют в соответствии с номером этапа (14) V (1, i) с f(i)= 4 степенями свободы, суммарную дисперсию s21 соответствии с номером этапа (26), V (1) с f (1)==12 степенями свободы. Исследуемую переменную c2=0,17, номер этапа (34) - сравнивают с c2(0,95; 2)=6,0 номер шага (35), полученным из табл. 6. Так как c2<c(0,95; 2), величина c2 не значима на 5%-ном уровне значимости.

5.1.2. Вычисляются коэффициенты регрессии а=-7,604, номер этапа (53), и b=5,174, этап (51). Линию регрессии

y=- 7,604 +5,174х

вычерчивают на графике сроков службы (черт. 4).

5.1.3. Сопоставляют исследуемую переменную F=0,7, номер этапа (63) с F (0,95; 1; 12)=4,8, номер этапа (64). Так как F - F(0,95; 1; 12), величина F не значима на 5%-ном уровне значимости.

5.1.4. Выбирают температуру 220, 200, 180 и 160°С, этап (70), определяют границу доверительного интервал» с вероятностью 95% tC, номер этапа (83), для соответствующих величин t номер этапа (84), с коэффициентом Стьюдента t(0,95; 13) =1,77, номер этапа (69), и наносят на график службы.

|

Расчетный параметр |

Значение параметра для i |

||

|

1 |

2 |

3 |

|

|

Количество образцов n |

5 |

5 |

5 |

|

Температура воздействия J, °С |

220 |

200 |

180 |

|

Термодинамическая температура (273+J), q, К |

493 |

473 |

453 |

|

Переменная х 1000/q, К |

2,028 |

2,114 |

2,208 |

|

Время до разрушения t, ч для образцов j: |

|

|

|

|

1 |

1100 |

2400 |

7410 |

|

2 |

740 |

1820 |

6610 |

|

3 |

720 |

1660 |

6170 |

|

4 |

620 |

1740 |

5500 |

|

5 |

910 |

2700 |

8910 |

|

Логарифм времени до разрушения y=lg t для образцов j: |

|

|

|

|

1 |

3,04 |

3,38 |

3,87 |

|

2 |

2,87 |

3,26 |

3,82 |

|

3 |

2,80 |

3,22 |

3,79 |

|

4 |

2,79 |

3,24 |

3,74 |

|

5 |

2,96 |

3,43 |

3,95 |

В табл. 6 и 7 даны

величины c2(0,95, f), t(0,95; f) и F (0,95, fn, fd), где fn есть количество

степеней свободы числителя и fd - знаменателя в выражении ![]()

5.1.5. Вычисляют коэффициент вариации CV=0,9%, этап (97). Так как коэффициент вариации CV<1,5%, вычисления продолжают.

5.1.6. Величины J5=185°C и J20=162°C вычисляют по этапу (90).

5.1.7. Границу доверительного интервала с вероятностью 95% вычисляют по этапу (113): JС=182°С.

5.1.8. Диапазон нагревостойкости имеет вид

ДН:162/185 (182).

5.2. Пример 2 (Циклическое применение проверочного испытания)

Материал подвергается проверочным испытаниям (например, испытанию заданным напряжением в течение 1 мин в соответствии с табл. 3, испытание 1.1)

Предполагаемый температурный диапазон, соответствующий экстраполированному времени до разрушения, равному 20 000 ч, от 140 до 149°C. Из табл. 1 выбирают 3 температуры воздействия и соответствующие длительности воздействия этих температур в циклах, как указано в табл. 8.

Подготавливают не менее 30 образцов (N=30) и предварительно проводят проверочные испытания. Все неисправные образцы заменяют. По 10 произвольно выбранных образцов подвергают старению при каждой из трех температур, то есть k=3 (i=1,2,3) и n1=10 (j= 1,2...10).

График сроков службы

![]() - экспериментальные точки;

- экспериментальные точки;

![]() - граница доверительного интервала с

вероятностью 95% для t;

- граница доверительного интервала с

вероятностью 95% для t;

![]() - линия регрессии;

- линия регрессии;

![]() - граница доверительного интервала с

вероятностью 95% для t;

- граница доверительного интервала с

вероятностью 95% для t;

![]() - J5 иJ20;

- J5 иJ20;

![]() - JС.

- JС.

После каждого нормированного периода теплового воздействия tр, ч образцы вынимают из термостата и проводят проверочные испытания. Образцы, выдержавшие испытание, снова помещают в термостат для следующего цикла, а для разрушившихся образцов регистрируют количество проведенных циклов старения р в соответствии с табл. 8. Время до разрушения определяют как среднюю точку последнего цикла, т. е.

t=tр(р-0,5). (28)

В табл. 9 показан расчет переменных y=lg t и х равной величине обратной термодинамической температуры.

Для удобства величины х умножают на 1000.

После этого расчеты выполняют, как в примере 1 (см. табл. 10, где числа в скобках относятся к соответствующим этапам в табл. 5).

5.3. Пример 3 (Разрушающие испытания)

Материалы подвергаются разрушающим испытаниям (например, определяются пределы прочности при растяжении в соответствии с табл. 3, испытание 2.1). За критерий конечной точки принимают снижение прочности на 50% от начальной величины.

На основе имеющегося опыта предполагается, что логарифм показателя предела прочности при растяжении является линейной функцией времени.

|

Номер этапа расчета |

Этап расчета |

Расшифрованное действие (через номер шага) |

Числовое значение |

||||||

|

для i |

при температуре старения |

||||||||

|

1 |

2 |

3 |

|||||||

|

(1) |

n(i) |

Из табл. 4 |

5 |

5 |

5 |

- |

|||

|

(2) |

x(i) |

Из табл. 4 |

2,028 |

2,114 |

2,208 |

||||

|

(3) |

Qx(i) |

(2) в квадрате |

4,112784 |

4,468996 |

4,875264 |

||||

|

(4) |

y(i,j) |

Из табл. 4 |

3,04 |

3,38 |

3,87 |

||||

|

|

|

|

2,87 |

3,26 |

3,82 |

||||

|

|

|

|

2,86 |

3,22 |

3,79 |

||||

|

|

|

|

2,79 |

3,24 |

3,74 |

||||

|

|

|

|

2,96 |

3,43 |

3,95 |

||||

|

(5) |

Qy(i,j) |

(4) в квадрате |

9,2416 |

11,4244 |

14,9769 |

||||

|

|

|

|

8,2369 |

10,6276 |

14,5924 |

||||

|

|

|

|

8,1796 |

10,3684 |

14,3641 |

||||

|

|

|

|

7,7841 |

10,4976 |

13,9876 |

||||

|

|

|

|

8,7616 |

11,7649 |

15,6025 |

||||

|

(6) |

Sy(i) |

(4) в сумме |

14,52 |

16,53 |

19,17 |

||||

|

(7) |

SQy(i) |

(5) в сумме |

42,2038 |

54,6829 |

73,5215 |

||||

|

(8) |

n(i)×SQy(i) |

(1)×(7) |

211,0190 |

273,4145 |

367,6175 |

||||

|

(9) |

QSy(i) |

(6) в квадрате |

210,8304 |

273,2409 |

367,4889 |

||||

|

(10) |

n(i)×SQDy(i) |

(8)-(9) |

0,1886 |

0,1736 |

0,1286 |

||||

|

(11) |

SQDy(i) |

(10)/(1) |

0,03772 |

0,03472 |

0,02572 |

||||

|

(12) |

f(i) |

(1)-1 |

4 |

4 |

4 |

||||

|

(13) |

Rf(i) |

1/(12) |

0,25 |

0,25 |

0,25 |

||||

|

(14) |

V(1, i) |

(11)/(12) |

0,00943 |

0,00868 |

0,00643 |

||||

|

(15) |

lg V(1, i) |

lg (14) |

0,975-3 |

0,939-3 |

0,808-3 |

||||

|

(16) |

f(i)×lsV(l, i) |

(12)× (15) |

3,900-12 |

3,756-12 |

3,232-12 |

||||

|

(17) |

My(i) |

(6)/(1) |

2,90 |

3,31 |

3,83 |

||||

|

(18) |

n(i)×Qx(i) |

(1)× (3) |

20,56392 |

22,34498 |

24,37632 |

||||

|

(19) |

n(i) ×x(i) |

(1)× (2) |

10,14 |

10,57 |

11,04 |

||||

|

(20) |

x(i)×Sy(i) |

(2)× (6) |

29,44656 |

34,94442 |

42,32716 |

||||

|

(21) |

Qsy(i)n(i) |

(9)/(1) |

42,16608 |

54,64818 |

73,49778 |

||||

|

(22) |

SSQDy |

(11) в сумме |

0,0916 |

- |

|||||

|

(23) |

SRf |

(13) в сумме |

0,75 |

||||||

|

(24) |

f(1) |

(12) в сумме |

12 |

||||||

|

(25) |

Rf(1) |

1/(24) |

0,083 |

||||||

|

(26) |

V(1) |

(22)/(24) |

0,0082 |

||||||

|

(27) |

lg V(1) |

lg (26) |

0,914.3 |

||||||

|

(28) |

L(1) |

(24)× (27) |

10,968.36 |

||||||

|

(29) |

L |

(16) в сумме |

10,888.36 |

||||||

|

(30) |

L(1)-L |

(28)-(29) |

0,080 |

||||||

|

(31) |

RF |

(23)-(25) |

0,67 |

||||||

|

(32) |

RF/3(h-1) |

(31)/3(k-l) |

0,11 |

||||||

|

(33) |

с |

1+(32) |

1,11 |

||||||

|

(34) |

c2 |

2.3(10)/(33) |

0,17 |

- |

|||||

|

(35) |

c2 (0,95: k-l) |

Из табл. 6 |

6.0 |

||||||

|

(36) |

N |

(1) в сумме |

15 |

||||||

|

(37) |

Sx |

(19) в сумме |

31,75 |

||||||

|

(38) |

Mx |

(37)/36 |

2,1167 |

||||||

|

(39) |

SQx |

(18) в сумме |

67,28522 |

||||||

|

(40) |

N×SQx |

(36)× (39) |

1,009.2783 |

||||||

|

(41) |

QSx |

(37) в квадрате |

1,008.0625 |

||||||

|

(42) |

N×SQDx |

(40)-(41) |

1,2158 |

||||||

|

(43) |

SQDx |

(42)/(36) |

0,08105 |

||||||

|

(44) |

Sy |

(6) в сумме |

50,22 |

||||||

|

(45) |

My |

(44)/(36) |

3,348 |

||||||

|

(46) |

SPxy |

(2) в сумме |

106,718.34 |

||||||

|

(47) |

N×SPxy |

(36)× (46) |

1,600,7751 |

- |

|||||

|

(48) |

Sx×Sy |

(37)× (44) |

1,594,4850 |

||||||

|

(49) |

N×SPDxy |

(47)-(48) |

6,2901 |

||||||

|

(50) |

SPDxy |

(49)/(36) |

0,41934 |

||||||

|

(51) |

B |

(50)/(43) |

5,174 |

||||||

|

(52) |

B×mx |

(51)× (38) |

10,952 |

||||||

|

(53) |

A |

(45)-(52) |

-7,604 |

||||||

|

(54) |

SQy |

(21) в сумме |

170,3120 |

||||||

|

(55) |

N×SQy |

(36)× (54) |

2,554,680 |

||||||

|

(56) |

Qsy |

(44) в квадрате |

2,522,048 |

||||||

|

(57) |

N×SQDy |

(55)-(56) |

32,632 |

||||||

|

(58) |

SQDy |

(57)/(36) |

2,17547 |

||||||

|

(59) |

B×SPDxi/ |

(51)× (50) |

2,16967 |

||||||

|

(60) |

SQDMy |

(58)-(59) |

0,00580 |

||||||

|

(61) |

F(2) |

k-2 |

1 |

||||||

|

(62) |

V(2} |

(60)/(61) |

0,0058 |

||||||

|

(63) |

F |

(62)/(26) |

0,7 |

||||||

|

(64) |

F(0,95; k-2; N-k) |

Из табл. 7 |

4,8 |

||||||

|

(65) |

SSSQDy |

(22) +(60) |

0,10396 |

||||||

|

(66) |

f |

(36) -2 |

13 |

||||||

|

(67) |

V |

(65)/(66) |

0,00800 |

||||||

|

(68) |

1/N |

1/(36) |

0,0667 |

|

|||||

|

(69) |

t(0,95; N-2) |

Из табл. 6 |

1,77 |

||||||

|

(70) |

J, °C |

|

220 |

200 |

180 |

160 |

|||

|

(71) |

q, К |

(70)+273 |

493 |

473 |

453 |

433 |

|||

|

(72) |

X |

10/(71) |

2,028 |

2,114 |

2,208 |

2,309 |

|||

|

(73) |

b×х |

(51)×(72) |

10,493 |

10,938 |

11,424 |

11,947 |

|||

|

(74) |

Y |

(73)+(53) |

2,889 |

3,334 |

3,820 |

4,343 |

|||

|

(75) |

DX |

(72)-(38) |

-0,0887 |

-0,0027 |

0,0913 |

0,1923 |

|||

|

(76) |

QDX |

(75) в квадрате |

0,00787 |

0,00001 |

0,00834 |

0,3698 |

|||

|

(77) |

QDX/SQDx |

(76)/(43) |

0,09710 |

0,00012 |

0,10290 |

0,45626 |

|||

|

(78) |

С |

(68)+(77) |

0,1638 |

0,0668 |

0,1696 |

0,5230 |

|||

|

(79) |

V(Y) |

(67)×(78) |

0,00131 |

0,00053 |

0,00136 |

0,00118 |

|||

|

(80) |

s(Y) |

Квадратный корень (79) |

0,036 |

0,023 |

0,037 |

0,065 |

|||

|

(81) |

t×s(Y) |

(69)×(80) |

0,064 |

0,041 |

0,065 |

0,115 |

|||

|

(82) |

Y(c) |

(74)×(81) |

2,825 |

3,293 |

3,755 |

4,228 |

|||

|

(83) |

t(c) |

lg-1 (82) |

668 |

1960 |

5690 |

16900 |

|||

|

(84) |

t |

lg-1 (74) |

774 |

2160 |

6610 |

22000 |

|||

|

(85) |

Т, ч |

- |

5,000 |

20000 |

|||||

|

(86) |

Y |

lg (85) |

3,699 |

4,301 |

|||||

|

(87) |

Y-a |

(86)-(53) |

11,101 |

11,905 |

|||||

|

(88) |

X |

(87)/(51) |

2,185 |

2,301 |

|||||

|

(89) |

q, K |

103/(88) |

458 |

435 |

|||||

|

(90) |

J, °C |

(89)-273 |

185 |

162 |

|||||

|

(91) |

DX |

(88)-(38) |

0,0683 |

||||||

|

(92) |

QDX |

(91) в квадрате |

0,00466 |

|

|||||

|

(93) |

QDX/SQDx |

(92)/(43) |

0,0576 |

|

|||||

|

(94) |

С |

(68)+(93) |

0,1243 |

|

|||||

|

(95) |

V(Y) |

(67)×(94) |

0,00099 |

|

|||||

|

(96) |

s(Y) |

Квадратный корень (95) |

0,032 |

|

|||||

|

(97) |

CV |

(96)/(86) |

0,009 |

|

|||||

|

(98) |

Qt |

(69) в квадрате |

1,11 |

- |

|||||

|

(99) |

V×Qf |

(67)×(98) |

0,025 |

||||||

|

(100) |

V×Qt/SPDxy |

(99)/(50) |

0,060 |

||||||

|

(101) |

b(r) |

(51)-(100) |

5,114 |

||||||

|

(102) |

b(r)/b |

(101)/(51) |

0,988 |

||||||

|

(103) |

B(r)/b×N |

(102)×(68) |

0,0659 |

||||||

|

(104) |

C(r) |

(103)+(93) |

0,1235 |

||||||

|

(105) |

V(r) |

(67)×(104) |

0,00099 |

||||||

|

(106) |

s(r) |

Квадратный корень (105) |

0,0314 |

||||||

|

(107) |

t×s(r) |

(69)×(106) |

0,0556 |

||||||

|

(108) |

t×s(r}/b(r) |

(107)/(101) |

0,0109 |

||||||

|

(109) |

DY |

(86)-(45) |

0,351 |

||||||

|

(110) |

DY/b(r) |

(109)/(101) |

0,0686 |

||||||

|

(111) |

X(c) |

(38)+(110)+(108) |

2,196 |

||||||

|

(112) |

q(с), К |

103(111) |

455 |

||||||

|

(113) |

J(c), °С |

(112)-273 |

182 |

||||||

|

Количество степеней свободы f |

0,95 квантилей распределения |

Количество степеней свободы |

0,95 квантилей распределения |

||

|

c2 |

t |

c2 |

t |

||

|

1 |

3,8 |

6,31 |

14 |

23,7 |

1,76 |

|

2 |

6,0 |

2,92 |

15 |

25,0 |

1,75 |

|

3 |

7,8 |

2,35 |

16 |

26,3 |

1,75 |

|

4 |

9,5 |

2,13 |

17 |

27,6 |

1,74 |

|

5 |

11,1 |

2,02 |

18 |

28,9 |

1,73 |

|

6 |

12,6 |

1,94 |

19 |

30,1 |

1,73 |

|

7 |

14,1 |

1,90 |

20 |

31,4 |

1,73 |

|

8 |

15,5 |

1,86 |

25 |

37,7 |

1,71 |

|

9 |

16,9 |

1,83 |

30 |

43,8 |

1,70 |

|

10 |

18,3 |

1,81 |

40 |

55,8 |

1,68 |

|

11 |

19,7 |

1,80 |

50 |

67,5 |

1,68 |

|

12 |

21,0 |

1,78 |

100 |

124,3 |

1,66 |

|

13 |

22,4 |

1,77 |

500 |

553,2 |

1,65 |

|

Количество степеней свободы знаменателя fd |

0,95 квантилей распределения для F при количестве степеней свободы числителя fn |

Количество степеней свободы знаменателя fd |

0,95 квантилей распределения для F при количестве степеней свободы числителя fn |

||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

||

|

1 |

161 |

200 |

216 |

225 |

230 |

14 |

4,6 |

3,7 |

3,3 |

3,1 |

3,0 |

|

2 |

19 |

19 |

19 |

19 |

19 |

15 |

4,5 |

3,7 |

3,3 |

3,1 |

2,9 |

|

3 |

10,1 |

9,6 |

9,3 |

9,1 |

9,0 |

16 |

4,5 |

3,6 |

3,2 |

3,0 |

2,9 |

|

4 |

7,7 |

6,9 |

6,6 |

6,4 |

6,3 |

17 |

4,5 |

3,6 |

3,2 |

3,0 |

2,8 |

|

5 |

6,6 |

5,8 |

5,4 |

5,2 |

5,1 |

18 |

4,4 |

3,6 |

3,2 |

2,9 |

2,8 |

|

6 |

6,0 |

5,1 |

4,8 |

4,5 |

4,4 |

19 |

4,4 |

3,5 |

3,1 |

2,9 |

2,7 |

|

7 |

5,6 |

4,7 |

4,4 |

4,1 |

4,0 |

20 |

4,4 |

3,5 |

3,1 |

2,9 |

2,7 |

|

8 |

5,3 |

4,5 |

4,1 |

3,8 |

3,7 |

25 |

4,2 |

3,4 |

3,0 |

2,8 |

2,6 |

|

9 |

5,1 |

4,3 |

3,9 |

3,6 |

3,5 |

30 |

4,2 |

3,3 |

2,9 |

2,7 |

2,5 |

|

10 |

5,0 |

4,1 |

3,7 |

3,5 |

3,3 |

40 |

4,1 |

3,2 |

2,8 |

2,6 |

2,5 |

|

11 |

4,8 |

4,0 |

3,6 |

3,4 |

3,2 |

50 |

4,0 |

3,2 |

2,8 |

2,6 |

2,4 |

|

12 |

4,8 |

3,9 |

3,5 |

3,3 |

3,1 |

100 |

3,9 |

3,1 |

2,7 |

2,5 |

2,3 |

|

13 |

4,7 |

3,8 |

3,4 |

3,2 |

3,0 |

500 |

3,9 |

3,0 |

2,6 |

2,4 |

2,2 |

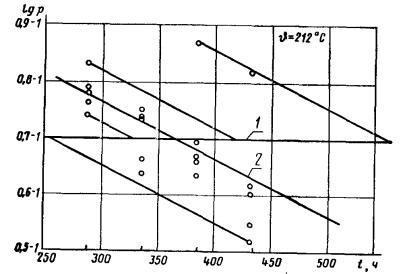

Предполагаемый температурный диапазон, соответствующий экстраполированному времени до разрушения, равному 20000 ч, от 150 до 159°С.

Из табл. 1 выбирают 3 температуры воздействия J°С и периоды воздействия tр=48 при 210°C, 168 ч при 190°С и 672 ч при 170°С.

Подготавливают около 200 образцов. 10 образцов, выбранных произвольно, подвергают старению в течение 48 ч при 170°С, после чего их испытывают, чтобы определить начальную величину предела прочности при растяжении. Оставшиеся образцы делят произвольно на три группы в термостатах при температурах 212, 190 и 171°С. В конце каждого периода старения на 5 образцах определяют предел прочности при растяжении, после чего их выбрасывают. Предел прочности при растяжении выражают в виде lg p - логарифма отношения измеренной величины к начальному значению. Тогда критерий конечной точки принимает вид lg pe=lg 0,5=0,6990-1.

Полученные таким образом величины lg p приведены в табл. 11 для 4 сроков старения, после которых среднее значение измерений величины проверяемой характеристики наиболее близко к критерию конечной точки, как показано на черт. 5, для случая J=212°С.

Для более точного построения зависимости изменения проверяемой характеристики от времени старения при каждой из трех температур результаты испытаний обрабатывают по методу наименьших квадратов следующим образом.

Рассчитывают коэффициенты в уравнении

у=а+bх,

где y - lg p.

х - продолжительность старения до момента измерения tm;

![]() (29)

(29)

(30)

(30)

где

![]()

а

k=4, количество сроков старения, после которых использованы результаты испытаний для построения графика изменения свойства при каждой температуре (i=1, 2, 3, 4) и ni=5, количество образцов, испытанных после каждого срока старения (j= 1, 2,.... 5).

Расчеты приведены в табл. 12. По результатам расчета проводят линию наилучшего совпадения с экспериментальными точками.

Для каждого образца через точку, выражающую результат его испытания, проводят линию, параллельную линии наилучшего совпадения, как показано на черт. 5 для случая J=212°С.

Время, соответствующее точке пересечения линии отдельного образца с линией критерия конечной точки, принимают за время до разрушения этого образца. Время до разрушения образца вычисляют по формуле

![]() (31)

(31)

где tm-время до момента измерения и lg ре=0,6990-1 - критерий конечной точки.

|

Расчетный параметр |

Значение параметра для i |

||

|

1 |

2 |

3 |

|

|

Температура воздействия J,°С |

200 |

180 |

160 |

|

Продолжительность цикла tр, ч |

48 |

168 |

672 |

|

Количество циклов р для образцов j: |

|

|

|

|

1 |

14 |

7 |

7 |

|

2 |

10 |

13 |

7 |

|

3 |

8 |

7 |

6 |

|

4 |

10 |

6 |

7 |

|

5 |

14 |

9 |

9 |

|

6 |

11 |

8 |

7 |

|

7 |

9 |

11 |

9 |

|

8 |

12 |

12 |

11 |

|

9 |

8 |

6 |

8 |

|

10 |

9 |

10 |

8 |

|

Расчетный параметр |

Значение параметра для i |

|||

|

1 |

2 |

3 |

||

|

Количество образцов n |

10 |

10 |

10 |

|

|

Температура воздействия J, °С |

200 |

180 |

160 |

|

|

Переменная |

2,114 |

2,208 |

2,309 |

|

|

Время до разрушения, t, ч, для образца j: |

|

|

|

|

|

1 |

648 |

1092 |

4368 |

|

|

2 |

456 |

2100 |

4368 |

|

|

3 |

360 |

1092 |

3696 |

|

|

4 |

456 |

924 |

4368 |

|

|

5 |

648 |

1428 |

5712 |

|

|

6 |

504 |

1260 |

4368 |

|

|

7 |

408 |

1764 |

5712 |

|

|

8 |

552 |

1932 |

7056 |

|

|

9 |

360 |

924 |

5040 |

|

|

10 |

408 |

1596 |

5040 |

|

|

Переменная y=lg t логарифм времени до разрушения для образца j: |

|

|

|

|

|

1 |

2,81 |

3,04 |

3,64 |

|

|

2 |

2,66 |

3,32 |

3,64 |

|

|

3 |

2,56 |

3,04 |

3,57 |

|

|

4 |

2,66 |

2,97 |

3,64 |

|

|

5 |

2,81 |

3,15 |

3,76 |

|

|

6 |

2,70 |

3,10 |

3,64 |

|

|

7 |

2,61 |

3,25 |

3,76 |

|

|

8 |

2,74 |

3,29 |

3,85 |

|

|

9 |

2,56 |

2,97 |

3,70 |

|

|

10 |

2,61 |

3,20 |

3,70 |

|

|

Номер этапа расчета |

Числовое значение |

|||||

|

для i |

при температуре старения |

|||||

|

1 |

2 |

3 |

||||

|

(1) |

10 |

10 |

10 |

- |

||

|

(2) |

2,114 |

2,208 |

2,309 |

|||

|

(3) |

4,468995 |

4,875264 |

3,331481 |

|||

|

(4) |

2,81 |

3,04 |

3,64 |

|||

|

|

2,66 |

3,32 |

3,64 |

|||

|

|

2,56 |

3,04 |

3,57 |

|||

|

|

2,66 |

2,97 |

3,64 |

|||

|

|

2,81 |

3,15 |

3,76 |

|||

|

|

2,70 |

3,10 |

3,64 |

|||

|

|

2,61 |

3,25 |

3,76 |

|||

|

|

2,74 |

3,29 |

3,85 |

|||

|

|

2,56 |

2,97 |

3,70 |

|||

|

|

2,61 |

3,20 |

3,70 |

|||

|

(5) |

7,8961 |

9,2416 |

13,2496 |

|||

|

|

7,0756 |

11,0224 |

13,2496 |

|||

|

|

6,5536 |

9,2416 |

12,7449 |

|||

|

|

7,0756 |

8,8209 |

13,2496 |

|||

|

|

7,8961 |

9,9225 |

14,1376 |

|||

|

|

7,2900 |

9,6100 |

13,2496 |

|||

|

|

6,8121 |

10,5625 |

14,1376 |

|||

|

|

7,5076 |

10,8241 |

14,8225 |

|||

|

|

6,5536 |

8,8209 |

13,6900 |

|||

|

|

6,8121 |

10,2400 |

13,6900 |

|||

|

(6) |

26,72 |

31,33 |

36,90 |

|||

|

(7) |

71,4724 |

98,3065 |

136,2210 |

|||

|

(8) |

714,724 |

983,065 |

1362,210 |

|||

|

(9) |

713,9584 |

981,5689 |

1361,6100 |

|||

|

(10) |

0,7656 |

1,4961 |

0,6000 |

|||

|

(11) |

0,07656 |

0,14961 |

0,06000 |

|||

|

(12) |

9 |

9 |

9 |

|||

|

(13) |

0,111 |

0,111 |

0,111 |

|||

|

(14) |

0,00851 |

0,01662 |

0,00667 |

|||

|

(15) |

0,9303 |

0,2212 |

0,8243 |

|||

|

(16) |

8,37027 |

1,98918 |

7,41627 |

|||

|

(17) |

2,672 |

3,133 |

3,690 |

|||

|

(18) |

44,68995 |

48,75264 |

53,31481 |

|||

|

(19) |

21,14 |

22,08 |

23,09 |

|||

|

(20) |

56,48608 |

69,17664 |

85,20210 |

|||

|

(21) |

71,39584 |

98,15689 |

136,16100 |

|||

|

(22) |

0,28617 |

|||||

|

(23) |

0,333 |

|||||

|

(24) |

27 |

|||||

|

(25) |

0,037 |

|||||

|

(26) |

0,0106 |

|||||

|

(27) |

0,0252 |

|||||

|

(28) |

0,67554 |

|||||

|

(29) |

17,77572 |

|||||

|

(30) |

0,900 |

|||||

|

(31) |

0,296 |

|||||

|

(32) |

0,05 |

|||||

|

(33) |

1,05 |

|||||

|

(34) |

1,97 |

|||||

|

(35) |

6,0 |

|||||

|

(36) |

30 |

|||||

|

(37) |

66,31 |

|||||

|

(38) |

2,2103 |

|||||

|

(39) |

146,7574 |

|||||

|

(40) |

4402,7200 |

|||||

|

(41) |

4397,0161 |

|||||

|

(42) |

5,7059 |

|||||

|

(43) |

0,19020 |

|||||

|

(44) |

94,95 |

|||||

|

(45) |

3,165 |

|||||

|

(46) |

210,86482 |

|||||

|

(47) |

6325,9446 |

|||||

|

(48) |

6296,1345 |

|||||

|

(49) |

29,8101 |

|||||

|

(50) |

0,99367 |

|||||

|

(51) |

5,224 |

|||||

|

(52) |

11,547 |

|||||

|

(53) |

-8,382 |

|||||

|

(54) |

305,71373 |

|||||

|

(55) |

9171,4119 |

|||||

|

(56) |

9015,5025 |

|||||

|

(57) |

155,9094 |

|||||

|

(58) |

5,19698 |

|||||

|

(59) |

5,19093 |

|||||

|

(60) |

0,00605 |

|||||

|

(61) |

1 |

|||||

|

(62) |

0,00605 |

|||||

|

(63) |

0,6 |

|||||

|

(64) |

4,2 |

|||||

|

(65) |

0,29222 |

|||||

|

(66) |

28 |

|||||

|

(67) |

0,01044 |

|||||

|

(68) |

0,03333 |

|||||

|

(69) |

1,70 |

|||||

|

(70) |

200 |

180 |

160 |

140 |

||

|

(71) |

473 |

453 |

433 |

413 |

||

|

(72) |

2,114 |

2,208 |

2,309 |

2,421 |

||

|

(73) |

11,044 |

11,535 |

12,062 |

12.647 |

||

|

(74) |

2,662 |

3,153 |

3,680 |

4,265 |

||

|

(75) |

-0,0963 |