|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА СССР

ПОДШИПНИКИ КАЧЕНИЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 520-89

(ИСО 492-86, ИСО 199-79, СТ СЭВ 774-85)

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОДШИПНИКИ КАЧЕНИЯ Общие технические условия Rolling bearings. |

ГОСТ (ИСО 492-86, |

Дата введения 1990-01-01

Настоящий стандарт распространяется на шариковые и роликовые подшипники качения с отверстием диаметром от 0,6 до 2000 мм.

Термины и обозначения, применяемые в настоящем стандарте, и их пояснения, приведены в приложении 1.

1. РАЗМЕРЫ

Основные размеры подшипников должны соответствовать ГОСТ 3478, стандартам на типы и размеры подшипников или конструкторской документации, в которой имеется ссылка на настоящий стандарт.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шариковые и роликовые подшипники должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.2. Установлены следующие классы точности подшипников, указанные в порядке повышения точности:

0, 6, 5, 4, 2, Т - для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

0, 6, 5, 4, 2 - для упорных и упорно-радиальных подшипников:

0, 6Х, 6, 5, 4, 2 - для роликовых конических подшипников.

Установлены дополнительные классы точности подшипников - 8 и 7 - ниже класса точности 0 для применения по заказу потребителей в неответственных узлах.

Классы точности подшипников характеризуются значениями, предельных отклонений размеров, формы, положения поверхностей подшипников.

2.3. В зависимости от наличия требований по уровню вибрации, допускаемых значений уровня вибрации или уровня других дополнительных технических требований установлены три категории подшипников - А, В, С.

К категории А относят подшипники классов точности 5, 4, 2, Т с одним из следующих дополнительных требований:

1) по повышенным регламентированным нормам уровня вибрации;

2) по волнистости и отклонению от круглости поверхностей качения к моменту трения;

3) по волнистости и отклонению от круглости поверхностей качения и контролю угла контакта;

4) по волнистости и отклонению от круглости поверхностей качения, моменту трения и контролю угла контакта;

5) по волнистости и отклонению от круглости поверхностей качения, значению осевого биения, соответствующему следующему более высокому классу точности;

6) по волнистости и отклонению от круглости поверхностей качения, значению радиального биения, соответствующему следующему более высокому классу точности;

7) по волнистости и отклонению от круглости поверхностей качения, значениям осевого и радиального биений, соответствующим следующему более высокому классу точности;

8) по волнистости и отклонению от круглости поверхностей качения, значению осевого биения, соответствующему следующему более высокому классу точности, и моменту трения;

9) по волнистости и отклонению от круглости поверхностей качения, значению радиального биения, соответствующему следующему более высокому классу точности, и моменту трения;

10) по волнистости и отклонению от круглости поверхностей качения, значениям осевого и радиального биений, соответствующим следующему более высокому классу точности, и моменту трения;

11) по волнистости и отклонению от круглости поверхностей качения, значению осевого биения, соответствующему следующему более высокому классу точности, и контролю угла контакта;

12) по волнистости и отклонению от круглости поверхностей качения, значению радиального биения, соответствующему следующему более высокому классу точности, и контролю угла контакта;

13) по волнистости и отклонению от круглости поверхностей качения, значениям осевого и радиального биений, соответствующим следующему более высокому классу точности, и контролю угла контакта;

14) по волнистости и отклонению от круглости поверхностей качения, значению осевого биения, соответствующему следующему более высокому классу точности, моменту трения и контролю угла контакта;

15) по волнистости и отклонению от круглости поверхностей качения, значению радиального биения, соответствующему следующему более высокому классу точности, моменту трения и контролю угла контакта;

16) по волнистости и отклонению от круглости поверхностей качения, значениям осевого и радиального биения, соответствующим следующему более высокому классу точности, моменту трения и контролю угла контакта.

К категории В относят подшипники классов точности 0, 6Х, 6, 5 с одним из следующих дополнительных требований:

1) по регламентированным нормам уровня вибрации;

2) по волнистости и отклонению от круглости поверхностей качения;

3) по значению осевого биения, соответствующему следующему более высокому классу точности;

4) по значению радиального биения, соответствующему следующему более высокому классу точности;

5) по значениям осевого и радиального биений, соответствующим следующему более высокому классу точности;

6) по моменту трения;

7) по контролю угла контакта;

8) по моменту трения и контролю угла контакта;

9) повышенными требованиями по высоте, монтажной высоте и ширине подшипников.

К категории С относят подшипники классов точности 8, 7, 0, 6, к которым не предъявляют дополнительные требования, установленные для подшипников категорий А и В, а также другие требования, не указанные в настоящем стандарте.

Конкретные значения дополнительных технических требований устанавливают в технических условиях на подшипники категорий А, В, С или в конструкторской документации, утвержденной в установленном порядке.

Категории А, В и С, кроме отдельных технических требовании, не распространяются на подшипники, изготавливаемые по техническим условиям в соответствии с п. 2.20.

По заказу потребителя допускается изготовление подшипников определенного класса точности в соответствии с требованиями настоящего стандарта без отнесения к категориям А, В, С, при этом дополнительные требования, предусмотренные для подшипников категории А, В, С, не устанавливаются.

2.4. Марку стали, твердость, обозначение других материалов, применяемых для изготовления деталей подшипников, указывают в конструкторской документации.

2.5. Твердость колец и роликов из наиболее часто применяемых марок сталей приведена в табл. 1. Требования табл. 1 не распространяются на подшипники, имеющие в условном обозначении дополнительные знаки Т, Т1 Т5.

2.3-2.5. (Измененная редакция, Изм. № 1).

Таблица 1

|

Твердость колец и роликов, работающие при температуре до 100 °С, НRСэ |

||

|

кольца с толщиной стенки до 35 мм и ролики диаметром до 55 мм |

кольца с толщиной стенки свыше 35 мм и ролики диаметром свыше 55 мм |

|

|

ШХ4 |

61…64 |

59…63 |

|

ШХ15, ШХ15-Ш, ШХ15-В |

62…66 |

|

|

ШХ15СГ*, ШХ15СГ-В*, ШХ15СГ-Ш* |

61…65 |

|

|

ШХ20СГ |

61…65 |

|

|

15Г1 |

58…62 |

|

|

18ГТ |

62…66 |

59…63 |

|

20Х2Н4А |

59…66 |

|

* По заказу потребителя твердость колец с толщиной стенки свыше 35 мм и роликов диаметром свыше 55 мм должна быть 61…..65 HRCэ.

2.6. Неоднородность по твердости в пределах одного кольца подшипника должна быть не более 3 HRCэ.

2.7. Параметр шероховатости Ra наружной поверхности, поверхностей отверстия и торцов колец подшипников не должен превышать значений, указанных в табл. 2.

Таблица 2

|

Класс точности подшипников |

Параметр шероховатости поверхности Ra, мкм, по ГОСТ 2789 |

||||||

|

Номинальные диаметры d и D колец подшипников, мм |

|||||||

|

до 30 |

св. 30 до 80 |

св. 80 до 150 |

св. 150 до 250 |

св. 250 до 500 |

св. 500 до 2500 |

||

|

Поверхность отверстия подшипника |

0 |

1,25 |

1,25 |

1,25 |

1,25 |

2,5 |

2,5 |

|

6Х, 6, 5 |

0,63 |

0,63 |

1,25 |

1,25 |

1,25 |

2,5 |

|

|

4, 2, Т |

0,32 |

0,32 |

0,63 |

0,63 |

0,63 |

- |

|

|

Наружная поверхность подшипника |

0 |

0,63 |

0,63 |

1,25 |

1,25 |

1,25 |

2,5 |

|

6Х, 6, 5 |

0,32 |

0,32 |

0,63 |

0,63 |

0,63 |

1,25 |

|

|

4, 2, Т |

0,32 |

0,32 |

0,63 |

0,63 |

0,63 |

- |

|

|

Поверхность торцов колец подшипников |

0 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

6Х, 6, 5 |

1,25 |

1,25 |

1,25 |

1,25 |

2,5 |

2,5 |

|

|

4, 2*, Т |

0,63 |

0,63 |

0,63 |

0,63 |

1,25 |

- |

|

* Для упорных шариковых подшипников класса точности 2 параметр шероховатости Ra должен быть не более 0,32 мкм для колец подшипников с номинальным диаметром отверстия тугого кольца до 80 мм и не более 0,63 мкм - для колец подшипников с номинальным диаметром отверстия тугого кольца свыше 80 мм.

При изготовлении подшипников из нержавеющих сталей и сплавов параметр шероховатости Ra устанавливают по согласованию между изготовителем и потребителем.

2.8. Предельные отклонения размерных параметров указаны:

для подшипников шариковых и роликовых радиальных и шариковых радиально-упорных - в табл. 4-15;

для подшипников роликовых конических - в табл. 16-32, 43;

для закрытых подшипников шариковых и роликовых радиальных, шариковых радиально-упорных и роликовых конических - в табл. 33;

для подшипников упорных - в табл. 34-36;

для подшипников упорно-радиальных - в табл. 34-35;

для конических отверстий с конусностью 1:12 внутренних колец подшипников - в табл. 37-41 (до 01.01.94 вместо табл. 37 допускается пользоваться табл. 42);

для конических отверстий с конусностью 1:12 внутренних колец подшипников, поставляемых в сборе с закрепительными или стяжными втулками, - табл. 4, примечание 3;

для подшипников классов точности 8 и 7 - в технических условиях на подшипники категории С.

2.7, 2.8. (Измененная редакция, Изм. № 1).

2.8.1. Для подшипников шариковых и роликовых классов точности 0, 6, 5 с цилиндрическим отверстием допускается до 01.01.93 использовать параметры Dds, Dds вместо параметров Vdp, Vdmp и VDp, VDmp.

Неустановленные настоящим стандартом отклонения единичных диаметров отверстия Dds и наружного диаметра Dds устанавливают по технической документации, утвержденной в установленном порядке.

2.8.2. Радиальные биения колец Kia, Kеa в табл. 4-32 и осевые биения Sia, Sea в табл. 8-15, 29-32 указаны для собранных подшипников.

Допускается проводить измерение разностенности дорожек качения внутренних и наружных колец Ki, Ke вместо радиального биения колец Kia, Kеa подшипников:

классов точности 4, 2 и Т до 01.01.94;

с отверстием диаметром до 3 мм включительно и свыше 180 мм и массой более 5 кг всех классов точности;

разъемных шариковых радиально-упорных, роликовых радиальных с цилиндрическими роликами с прямолинейной и выпуклой образующей и роликовых конических с выпуклыми поверхностями качения всех классов точности.

Допускается проводить измерение отклонения от параллельности дорожек, качения внутренних и наружных колец Si, Se вместо осевого биения колец Sia, Sea шариковых подшипников с желобом:

классов точности 4, 2 и Т до 01.01.94;

с отверстием диаметром до 10 мм включительно и свыше 180 мм и массой более 5 кг классов точности 5, 4, 2 и Т;

разъемных радиально-упорных классов точности 5, 4, 2, Т.

Значения параметров Ki, Kе, Si, Se не должны превышать уменьшенных на 15 % значений параметров Kia, Kеa, Sia, Sea соответственно, указанных в таблицах для перечисленных подшипников. При этом значения параметров Si и Sе для подшипников с отверстием диаметром до 10 мм включительно принимают равными значениям параметров Sia, Sea, указанным в таблицах.

2.8.3. Предельные отклонения диаметра D1 роликовых конических подшипников с упорным бортом на наружном кольце всех классов точности - h 9 по ГОСТ 25347.

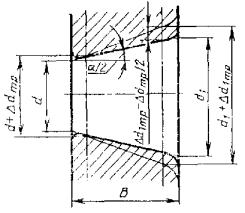

2.8.4. Номинальный угол уклона конического отверстия конусностью 1:12:

a/2 = 2°23¢9,4² = 2,38594° = 0,041643 рад.

Номинальный больший диаметр конического отверстия:

![]() .

.

Предельные отклонения угла (единичного угла) конуса Dd1mp - Ddmp (Dd1s - Dds) конического отверстия приведены для номинальной ширины кольца.

2.8.1-2.8.4. (Измененная редакция, Изм. № 1).

2.9. Предельные размеры монтажных фасок - по ГОСТ 3478.

2.10. Зазоры подшипников - по ГОСТ 24810.

В технически обоснованных случаях по согласованию с потребителем допускается изготовление подшипников с зазорами, значения которых установлены в технической документации, утвержденной в установленном порядке.

2.11. Наружные кольца и неразъемный комплект, состоящий из внутреннего кольца, сепаратора и шариков, разъемных радиально-упорных шариковых подшипников типа 6000 должны быть взаимозаменяемыми.

По согласованию с потребителем допускается невзаимозаменяемость наружных колец и неразъемного комплекта этих подшипников классов точности 6, 5, 4, 2 и Т.

Съемные кольца роликовых радиальных подшипников и комплект, состоящий из кольца, сепаратора и роликов, могут быть как взаимозаменяемыми, так и невзаимозаменяемыми.

Наружные кольца, а также внутренние кольца с комплектом тел качения роликовых конических однорядных подшипников должны быть взаимозаменяемыми.

Наружные кольца роликовых конических однорядных подшипников классов точности 6, 5, 4, 2, 6Х по согласованию с потребителем могут быть невзаимозаменяемыми.

(Измененная редакция, Изм. № 1).

2.12. Значения динамической и статической грузоподъемностей базовых типоразмеров подшипников и их модификаций - по стандартам на типы и размеры или техническим условиям на подшипники конкретного типа, кроме случаев, когда снижение динамической и статической грузоподъемностей обусловлено особенностями конструкции подшипника, вытекающими из требований потребителя.

2.13. 90 %-ный ресурс подшипников, установленный по результатам стендовых испытаний, должен быть не менее ресурса (долговечности) по критерию усталостного разрушения поверхностей качения, рассчитанного по значениям динамической грузоподъемности, указанным в стандартах на типы и размеры или технических условиях на подшипники конкретного типа, с учетом условий испытаний.

2.14. 99 %-ный ресурс подшипников равен 0,21 расчетного 90 %-ного ресурса (долговечности), определенного по динамической грузоподъемности подшипника.

(Измененная редакция, Изм. № 1).

2.15. Подшипники должны быть размагничены. Допускаемые значения остаточной намагниченности - по технической документации, утвержденной в установленном порядке.

2.16. Подшипники должны вращаться легко, без заеданий.

По заказу потребителя устанавливают допускаемые значения момента трения в подшипнике.

Дополнительные технические требования к подшипникам с защитными шайбами - по ГОСТ 7242 и ГОСТ 9592, к подшипникам с уплотнениями - по ГОСТ 8882.

(Измененная редакция, Изм. № 1).

2.18. На поверхностях монтажных фасок не допускаются грубые токарные риски и острые кромки.

(Измененная редакция, Изм. № 1).

Допускается изготавливать закрепительные втулки, гайки и стопорные шайбы по техническим условиям.

2.22. Дополнительные технические требования к подшипникам категорий А и В.

2.22.1. Значения уровня вибрации подшипников должны быть не более значений, установленных в зависимости от назначения, типов, размеров и классов точности подшипников в технических условиях на подшипники категорий А и В.

До 01.01.93 допускаются единые для всех классов точности нормы уровня вибрации для подшипников категорий А и единые для всех классов точности нормы уровня вибрации для подшипников категорий В.

2.22.2. По заказу потребителя на кольцах подшипников классов точности 5, 4, 2, Т указывают место наибольшего биения.

2.22.3. На монтажных поверхностях подшипников не допускаются токарные и грубые шлифовальные риски, забоины, раковины, хромирование.

2.22.4. (Исключен, Изм. № 1).

2.22.5. Прижоги (шлифовочные штрихи, полосы и пятна вторичной закалки и вторичного отпуска) на поверхностях качения деталей подшипников не допускаются. Размер допустимых штрихов вторичного отпуска на телах качения устанавливают контрольным образцом или фотоэталоном, утвержденным изготовителем.

2.22.6. Допускаемое значение забоин на монтажных фасках и состояние поверхностей монтажных фасок после термообработки устанавливают контрольным образцом или фотоэталоном, утвержденным изготовителем.

(Измененная редакция, Изм. № 1).

2.23. Дополнительные технические требования к подшипникам категории С.

2.23.1. Закрепительные и стяжные втулки, а также гайки с резьбой диаметром свыше 190 мм, поставляемые в комплекте, допускается изготовлять с метрической резьбой.

2.23.2. Значения торцового биения узкого торца гайки для закрепительных точеных втулок относительно резьбы должны быть не более указанных в табл. 3.

Таблица 3

мм

|

Метрическая резьба |

Трапецеидальная резьба |

|

|

Sd, не более |

||

|

От 10 до 50 включ. |

0,100 |

- |

|

Св. 50 « 120 « |

0,125 |

- |

|

« 120 « 200 « |

0,150 |

- |

|

« 200 « 240 « |

0,150 |

0,150 |

|

« 240 « 400 « |

0,175 |

0,175 |

|

« 400 « 630 « |

0,200 |

0,200 |

|

« 630 |

0,250 |

0,250 |

2.23.3. Поверхность отверстия и наружную поверхность подшипников по согласованию с основным потребителем допускается хромировать или железнить. Покрытие не должно иметь отслоений и шелушений.

2.23.4. Для замены подшипников при ремонте изделий при наличии износа посадочных поверхностей валов (отверстий корпусов) допускается по заказу потребителя изготовление подшипников класса точности 0, у которых поле допуска диаметра отверстия (наружного диаметра) кольца смещено в минусовую (плюсовую) сторону на значение допуска на средний диаметр внутреннего (наружного) кольца. Такие подшипники должны иметь впереди основного условного обозначения подшипника букву М (Б). Например: М - 205, 70Б - 205.

Для подшипников классов точности 8 и 7 типов 50000, 150000 и 692000 с канавкой на наружном кольце под упорное пружинное кольцо допускаются - увеличение наибольшего диаметра канавки на 10 % значения поля допуска или уменьшение наименьшего диаметра канавки на 50 % значения поля допуска по ГОСТ 13510, а также увеличение наибольшего или уменьшение наименьшего размеров а на 30 % значения поля допуска по ГОСТ 13510.

2.23.3-2.23.5. (Измененная редакция, Изм. № 1).

2.23.6. На отдельных участках деталей подшипников классов точности 8 и 7 допускается остаточная намагниченность в два раза больше установленной для подшипников класса точности 0.

Таблица 4

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 0

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

Vdp |

Ydmp |

Ka |

Sd |

Sia |

Dbs |

YBs, не более |

|

||||||

|

Серия диаметров |

верхн. |

нижн. |

|

|||||||||||||

|

подшипник |

освоенный (комплектный) подшипник*** |

|||||||||||||||

|

0,8, 9 |

1,7 |

2(5), 3(6), 4 |

|

|||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

|

|||||||||||

|

От 0,6 до 2,5 включ. |

0 |

-8 |

+1 |

-9 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-40 |

|

12 |

|

|

Св. 2,5 » 10 » |

-8 |

+2 |

-10 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

-120 |

-250 |

15 |

|

||

|

» 10 » 18 » |

-8 |

+3 |

-11 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-250 |

20 |

|

||

|

» 18 » 30 » |

-10 |

+3 |

-13 |

13 |

10 |

8 |

8 |

13 |

20 |

24 |

-120 |

-250 |

20 |

|

||

|

» 30 » 50 » |

-12 |

+3 |

-15 |

15 |

12 |

9 |

9 |

15 |

20 |

24 |

-120 |

-250 |

20 |

|

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

19 |

19 |

11 |

11 |

20 |

25 |

30 |

-150 |

-380 |

25 |

|

||

|

» 80 » 120 » |

-20 |

+5 |

-25 |

25 |

25 |

15 |

15 |

25 |

25 |

30 |

-200 |

-380 |

25 |

|

||

|

» 120 » 180 » |

-25 |

+6 |

-31 |

31 |

31 |

18 |

19 |

30 |

30 |

36 |

-250 |

-500 |

30 |

|

||

|

» 180 » 250 » |

-30 |

+8 |

-38 |

38 |

38 |

23 |

23 |

40 |

30 |

36 |

-300 |

-500 |

30 |

|

||

|

» 250 » 315 » |

-35 |

+9 |

-44 |

44 |

44 |

26 |

26 |

50 |

35 |

42 |

-350 |

-500 |

35 |

|

||

|

» 315 » 400 » |

-40 |

+10 |

-50 |

50 |

50 |

30 |

30 |

60 |

40 |

48 |

-400 |

-630 |

40 |

|

||

|

» 400 » 500 » |

-45 |

+12 |

-57 |

56 |

56 |

34 |

34 |

65 |

45 |

54 |

-450 |

- |

50 |

|

||

|

» 500 » 630 » |

-50 |

+14 |

-64 |

63 |

63 |

38 |

38 |

70 |

- |

- |

-500 |

- |

60 |

|

||

|

» 630 » 800 » |

-75 |

- |

- |

- |

- |

- |

- |

80 |

- |

- |

-750 |

- |

70 |

|

||

|

» 800 » 1000 » |

-100 |

- |

- |

- |

- |

- |

- |

90 |

- |

- |

-1000 |

- |

80 |

|

||

|

Св. 1000 до 1250 включ. |

-125 |

- |

- |

- |

- |

- |

- |

100 |

- |

- |

-1250 |

- |

100 |

|

||

|

» 1250 » 1600 » |

-160 |

- |

- |

- |

- |

- |

- |

120 |

- |

- |

-1600 |

- |

120 |

|

||

|

» 1600 » 2000 |

-200 |

- |

- |

- |

- |

- |

- |

140 |

- |

- |

-2000 |

- |

140 |

|

||

* Для подшипников серии диаметров 8, 9, 1,2 (5), 3 (6) и 4, причем для серий диаметров 8, 9-d £ 10 мм, 1-d £ 40 мм, 2 (5) - d £ 180 мм.

** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических, при этом вместо параметра Sia допускается контролировать параметр Si.

*** Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников.

Примечания

1. Наибольший размер ширины внутреннего кольца подшипников с коническим отверстием не должен превышать номинальный размер.

2. Непостоянство ширины внутренних колец с коническим отверстием самоустанавливающихся подшипников и подшипников с самоустанавливающимся кольцом не контролируют.

3. Радиальное биение внутренних колец подшипников с коническим отверстием, предназначенные для монтажа на закрепительных и стяжных втулках, не должно превышать 150 % значений, указанных в табл. 4, а значение Ddmp устанавливается со знаком плюс и равным 300 % табличного значения. При этом непостоянство диаметра отверстия в единичном сечении не должно превышать поле допуска единичного диаметра отверстия Dds, указанного в таблице.

Таблица 5

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 0

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

|

|

Kеа |

|

DCs |

|

||||||

|

Открытый подшипник |

Закрытый подшипник |

|||||||||||||

|

Серия диаметров |

||||||||||||||

|

0,8, 9 |

1,7 |

2(5), 3(6), 4 |

2(5), 3(6), 4 |

|||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

От 2,5 до 6 включ. |

0 |

-8 |

+1 |

-9 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

Равны DBs и VВs того же подшипника соответственно |

||

|

Св. 6 « 18 « |

-8 |

+2 |

-10 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

||||

|

« 18 « 30 « |

-9 |

+2 |

-11 |

12 |

9 |

7 |

12 |

7 |

15 |

40 |

||||

|

« 30 « 50 « |

-11 |

+3 |

-14 |

14 |

11 |

8 |

16 |

8 |

20 |

40 |

||||

|

« 50 « 80 « |

-13 |

+4 |

-17 |

16 |

13 |

10 |

20 |

10 |

25 |

40 |

||||

|

« 80 « 120 « |

-15 |

+5 |

-20 |

19 |

19 |

11 |

26 |

11 |

35 |

45 |

||||

|

« 120 « 150 « |

-18 |

+6 |

-24 |

23 |

23 |

14 |

30 |

14 |

40 |

50 |

||||

|

« 150 « 180 « |

-25 |

+7 |

-32 |

31 |

31 |

19 |

38 |

19 |

45 |

60 |

||||

|

« 1180 « 250 « |

-30 |

+8 |

-38 |

38 |

38 |

23 |

- |

23 |

50 |

70 |

||||

|

« 250 « 315 « |

-35 |

+9 |

-44 |

44 |

44 |

26 |

- |

26 |

60 |

80 |

||||

|

« 315 « 400» « |

-40 |

+10 |

-50 |

50 |

50 |

30 |

- |

30 |

70 |

90 |

||||

|

« 400 « 500 « |

-45 |

+12 |

-57 |

56 |

56 |

34 |

- |

34 |

80 |

100 |

||||

|

Св. 500 до 630 включ. |

-50 |

+14 |

-64 |

63 |

63 |

38 |

- |

38 |

100 |

120 |

||||

|

« 630 « 800 « |

-75 |

+20 |

-95 |

94 |

94 |

55 |

- |

55 |

120 |

140 |

||||

|

« 800 « 1000 « |

-100 |

+30 |

-130 |

125 |

125 |

75 |

- |

75 |

140 |

160 |

||||

|

« 1000 « 1250 « |

-125 |

- |

- |

- |

- |

- |

- |

- |

160 |

- |

||||

|

« 1250 « 1600 « |

-160 |

- |

- |

- |

- |

- |

- |

- |

190 |

- |

||||

|

« 1600 « 2000 « |

-200 |

- |

- |

- |

- |

- |

- |

- |

220 |

- |

||||

|

« 2000 « 2500 « |

-250 |

- |

- |

- |

- |

- |

- |

- |

250 |

- |

||||

* Для подшипников серий диаметров 8, 9, 1, 2 (5), 3 (6), 4, причем для серий диаметров 8, 9-D £ 22 мм; 1-D £ 80 мм; 2 (5)-D £ 315 мм. Значения не действительны для закрытых подшипников.

** Для колец до монтажа упорного пружинного кольца и защитной шайбы или после их снятия.

*** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических, при этом вместо параметра Sеa допускается контролировать параметр Se.

*4 Кроме самоустанавливающихся подшипников и подшипников с самоустанавливающимся кольцом.

Примечание. Наружный диаметр наружных колец роликовых подшипников типа 102000 по ГОСТ 8328 допускается измерять без запорных шайб.

Таблица 6

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 6

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

|

Vdp |

Vdmp |

Kia |

Sd |

|

DВs |

VBs, не более |

|||||||

|

Серия диаметров |

верхн. |

нижн. |

||||||||||||||

|

подшипник |

сдвоенный (комплектный) подшипник*** |

|||||||||||||||

|

0,8, 9 |

1,7 |

2(5), 3(6), 4 |

||||||||||||||

|

верхн. |

нижн |

верхн. |

нижн. |

не более |

||||||||||||

|

От 0,6 до 2,5 включ. |

0 |

-7 |

+1 |

-8 |

9 |

7 |

5 |

5 |

5 |

10 |

12 |

0 |

-40 |

- |

12 |

|

|

Св. 2,5 « 10 « |

-7 |

+1 |

-8 |

9 |

7 |

5 |

5 |

6 |

10 |

12 |

-120 |

-250 |

15 |

|||

|

« 10 « 18 « |

-7 |

+1 |

-8 |

9 |

7 |

5 |

5 |

7 |

10 |

12 |

-120 |

-250 |

20 |

|||

|

« 18 « 30 « |

-8 |

+1 |

-9 |

10 |

8 |

6 |

6 |

8 |

10 |

12 |

-120 |

-250 |

20 |

|||

|

« 30 « 50 « |

-10 |

+1 |

-11 |

13 |

10 |

8 |

8 |

10 |

10 |

12 |

-120 |

-250 |

20 |

|||

|

« 50 « 80 « |

-12 |

+2 |

-14 |

15 |

15 |

9 |

9 |

10 |

12 |

15 |

-150 |

-380 |

25 |

|||

|

« 80 « 120 « |

-15 |

+3 |

-18 |

19 |

19 |

11 |

11 |

13 |

12 |

15 |

-200 |

-380 |

25 |

|||

|

« 120 « 180 « |

-18 |

+3 |

-21 |

23 |

23 |

14 |

14 |

18 |

15 |

18 |

-250 |

-500 |

30 |

|||

|

« 180 « 250 « |

-22 |

+4 |

-26 |

28 |

28 |

17 |

17 |

20 |

15 |

18 |

-300 |

-500 |

30 |

|||

|

« 250 « 315 « |

-25 |

+5 |

-30 |

31 |

31 |

19 |

19 |

25 |

17 |

21 |

-350 |

-500 |

35 |

|||

|

Св. 315 до 400 включ. |

-30 |

+5 |

-35 |

38 |

38 |

23 |

23 |

30 |

20 |

24 |

-400 |

-630 |

40 |

|||

|

« 400 « 500 « |

-35 |

+6 |

-41 |

44 |

44 |

26 |

26 |

35 |

22 |

27 |

-450 |

- |

45 |

|||

|

« 500 « 630 « |

-40 |

+8 |

-48 |

50 |

50 |

30 |

30 |

40 |

25 |

- |

-500 |

- |

50 |

|||

* Для подшипников серий диаметров 8, 9, 1, 2 (5), 3 (6) и 4, причем для серий диаметров 8, 9-d £ 10 мм, 1-d £ 60 мм.

** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических, при этом вместо параметра Sia допускается контролировать параметр Si.

*** Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников.

Примечания

1. Наибольший размер ширины внутреннего кольца подшипников с коническим отверстием не должен превышать номинальный размер.

2. Непостоянство ширины внутренних колец с коническим отверстием самоустанавливающихся подшипников и подшипников с самоустанавливающимся кольцом не контролируют.

3. При использовании параметра Dds конусообразность отверстий шариковых и роликовых подшипников не более 50 % допуска на dmp.

Таблица 7

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 6

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

|

|

Kеа |

|

VCs, не более |

DCs |

||||||

|

От крытый подшипник |

Закрытый подшипник |

|||||||||||||

|

Серия диаметров |

||||||||||||||

|

0,8, 9 |

1,7 |

2(5), 3(6), 4 |

1,7, 2(5), 3(6), 4 |

|||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

От 2,5 до 6 включ. |

0 |

-7 |

+1 |

-8 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

Равно Dbs и VBs, того же подшипника соответственно |

||

|

Св. 6 « 18 « |

-7 |

+1 |

-8 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

||||

|

« 18 « 30 « |

-8 |

+1 |

-9 |

10 |

8 |

6 |

10 |

6 |

9 |

20 |

||||

|

« 30 « 50 « |

-9 |

+2 |

-11 |

11 |

9 |

7 |

13 |

7 |

10 |

20 |

||||

|

« 50 « 80 « |

-11 |

+2 |

-13 |

14 |

11 |

8 |

16 |

8 |

13 |

20 |

||||

|

« 80 « 120 « |

-13 |

+2 |

-15 |

16 |

16 |

10 |

20 |

10 |

18 |

22 |

||||

|

« 120 « 150 « |

-15 |

+3 |

-18 |

19 |

19 |

11 |

25 |

11 |

20 |

25 |

||||

|

« 150 « 180 « |

-18 |

+3 |

-21 |

23 |

23 |

14 |

30 |

14 |

23 |

30 |

||||

|

« 180 « 250 « |

-20 |

+4 |

-24 |

25 |

25 |

15 |

- |

15 |

25 |

35 |

||||

|

« 250 « 315 « |

-25 |

+4 |

-29 |

31 |

31 |

19 |

- |

19 |

30 |

40 |

||||

|

« 315 « 400 « |

-28 |

+5 |

-33 |

35 |

35 |

21 |

- |

21 |

35 |

45 |

||||

|

« 400 « 500 « |

-33 |

+5 |

-38 |

41 |

41 |

25 |

- |

25 |

40 |

50 |

||||

|

« 500 « 630 « |

-36 |

+7 |

-45 |

48 |

48 |

29 |

- |

29 |

50 |

60 |

||||

|

« 630 « 800 « |

-45 |

+10 |

-55 |

56 |

56 |

34 |

- |

34 |

60 |

70 |

||||

|

« 800 « 1000 « |

-60 |

+10 |

-70 |

75 |

75 |

45 |

- |

45 |

75 |

80 |

||||

* Для подшипников серий диаметров 8, 9, 1,2 (5), 3 (6) и 4, причем для серий диаметров 8, 9-D £ 22 мм, 1-D £ 95 мм. Значения не действительны для закрытых подшипников.

** Для колец до монтажа упорного пружинного кольца защитной шайбы или после их снятия.

*** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических, при этом вместо параметра Sea допускается контролировать параметр Sе.

Примечания

1. Наружный диаметр наружных колец роликовых подшипников типа 102000 по ГОСТ 8328 допускается измерять без запорных шайб.

2. При использовании параметра ΔDS конусообразность наружной цилиндрической поверхности шариковых и роликовых подшипников - не более 50 % допуска на Dmр.

Таблица 8

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 5

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

|

Vdp |

Vdmp |

Kia |

Sd |

|

DBs |

DBs, не более |

|||||||

|

Серия диаметров |

верхн. |

нижн. |

||||||||||||||

|

подшипник |

сдвоенный (комплектный) подшипник*** |

|||||||||||||||

|

0,8, 9 |

1,7, 2(5), 3(6), 4 |

|||||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

||||||||||||

|

От 0,6 до 2,5 включ. |

0 |

-5 |

0 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

0 |

-40 |

-250 |

5 |

||

|

Св. 2,5 « 10 « |

-5 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

-40 |

-250 |

5 |

|||||

|

« 10 « 18 « |

-5 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

-80 |

-250 |

5 |

|||||

|

« 18 « 30 « |

-6 |

-6 |

6 |

5 |

3 |

4 |

8 |

8 |

-120 |

-250 |

5 |

|||||

|

« 30 « 50 « |

-8 |

-8 |

8 |

6 |

4 |

5 |

8 |

8 |

-120 |

-250 |

5 |

|||||

|

« 50 « 80 « |

-9 |

-9 |

9 |

7 |

5 |

5 |

8 |

8 |

-150 |

-250 |

6 |

|||||

|

« 80 « 120 « |

-10 |

-10 |

10 |

8 |

5 |

6 |

9 |

9 |

-200 |

-380 |

7 |

|||||

|

« 120 « 180 « |

-13 |

-13 |

13 |

10 |

7 |

8 |

10 |

10 |

-250 |

-380 |

8 |

|||||

|

« 180 « 250 « |

-15 |

-15 |

15 |

12 |

8 |

10 |

11 |

13 |

-300 |

-500 |

10 |

|||||

|

« 250 « 315 « |

-18 |

-18 |

18 |

14 |

9 |

13 |

13 |

15 |

-350 |

-500 |

13 |

|||||

|

« 315 « 400 « |

-23 |

-23 |

23 |

18 |

12 |

15 |

15 |

20 |

-400 |

-630 |

15 |

|||||

* Для подшипников серий диаметров 8, 9, 1, 7, 2 (5), 3 (6) и 4, причем для серий диаметров 8, 9-d £ 10 мм.

** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

*** Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников.

Примечание. При использовании параметра Dds непостоянство единичного диаметра и конусообразность отверстий шариковых и роликовых подшипников - не более 50 % допуска на dmр.

Таблица 9

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 5

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

Vdp** |

Vdmp |

Kea |

SD |

|

DCs |

VCs, не более |

||||

|

Серия диаметров |

|||||||||||||

|

0, 8, 9 |

1, 7, 2(5), 3(6), 4 |

||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||

|

От 2,5 до 6 включ. |

0 |

-5 |

0 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

Равно DBs того же подшипника |

5 |

|

|

Св. 6 « 18 « |

-5 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

5 |

||||

|

« 18 « 30 « |

-6 |

-6 |

6 |

5 |

3 |

6 |

8 |

8 |

5 |

||||

|

« 30 « 50 « |

-7 |

-7 |

7 |

6 |

4 |

7 |

8 |

8 |

5 |

||||

|

« 50 « 80 « |

-9 |

-9 |

9 |

7 |

5 |

8 |

8 |

10 |

6 |

||||

|

« 80 « 120 « |

-10 |

-10 |

10 |

8 |

5 |

10 |

9 |

11 |

8 |

||||

|

« 120 « 150 « |

-11 |

-11 |

11 |

8 |

6 |

11 |

10 |

13 |

8 |

||||

|

« 150 « 180 « |

-13 |

-13 |

13 |

10 |

7 |

13 |

10 |

14 |

8 |

||||

|

« 180 « 250 « |

-15 |

-15 |

15 |

11 |

8 |

15 |

11 |

15 |

10 |

||||

|

« 250 « 315 « |

-18 |

-18 |

18 |

14 |

9 |

18 |

13 |

18 |

11 |

||||

|

« 315 « 400 « |

-20 |

-20 |

20 |

16 |

10 |

20 |

13 |

20 |

13 |

||||

|

« 400 « 500 « |

-23 |

-23 |

23 |

17 |

12 |

23 |

15 |

23 |

15 |

||||

|

« 500 « 630 « |

-28 |

-28 |

28 |

21 |

14 |

25 |

18 |

25 |

18 |

||||

|

« 630 « 800 « |

-35 |

-35 |

35 |

26 |

18 |

30 |

20 |

30 |

20 |

||||

* Для подшипников серий диаметров 8, 9, 1, 7, 2 (5), 3 (6) и 4, причем для серий диаметров 8, 9-D £ 22 мм. Значения не действительны для закрытых подшипников.

** Значения не действительны для закрытых подшипников.

*** Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

Примечание. При использовании параметра DDs непостоянство единичного диаметра и конусообразность наружной цилиндрической поверхности шариковых и роликовых подшипников не более 50 % допуска на Dmp.

Таблица 10

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 4

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

Vdp |

Vdmp |

Kia |

Sd |

|

DBs |

DBs, не более |

|||||

|

верхн. |

нижн. |

|||||||||||||

|

Серия диаметров |

подшипник |

сдвоенный (комплектный) подшипник*** |

||||||||||||

|

0, 8, 9 |

1,7, 2(5), 3(8), 4 |

|||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

||||||||||

|

От 0,6 до 2,5 включ. |

0 |

-4 |

0 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

0 |

-40 |

-250 |

2,5 |

|

Св. 2,5 « 10 « |

-4 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

-40 |

-250 |

2,5 |

|||

|

« 10 « 18 « |

-4 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

-80 |

-260 |

2,5 |

|||

|

« 18 « 30 « |

-5 |

-5 |

5 |

4 |

2,5 |

3 |

4 |

4 |

-120 |

-250 |

2,5 |

|||

|

« 30 « 50 « |

-6 |

-6 |

6 |

5 |

3 |

4 |

4 |

4 |

-120 |

-260 |

3 |

|||

|

« 50 « 80 « |

-7 |

-7 |

7 |

5 |

3,5 |

4 |

5 |

5 |

-150 |

-250 |

4 |

|||

|

« 80 « 120 « |

-8 |

-8 |

8 |

6 |

4 |

5 |

5 |

5 |

-200 |

-380 |

4 |

|||

|

« 120 « 180 « |

-10 |

-10 |

10 |

8 |

5 |

6 |

6 |

7 |

-250 |

-380 |

5 |

|||

|

« 180 « 250 « |

-12 |

-12 |

12 |

9 |

6 |

8 |

7 |

8 |

-300 |

-500 |

6 |

|||

*Для подшипников серий диаметров 1, 7, 2(5), 3(6) и 4.

**Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

***Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников.

Примечание. (Исключено, Изм. № 1).

Таблица 11

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 4

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

D*Dp |

VDmp |

Kеа |

SD |

|

DCs |

YCs, не более |

||||

|

Серия диаметров |

|||||||||||||

|

0, 8, 9 |

1,7, 2 (5), 3 (6), 4 |

||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||

|

От 2,5 до 6 включ. |

0 |

-4 |

0 |

4 |

4 |

3 |

2 |

3 |

4 |

5 |

Равно DВs того же подшипника |

2,5 |

|

|

Св. 6 « 18 » |

-4 |

-4 |

4 |

3 |

2 |

3 |

4 |

5 |

2,5 |

||||

|

« 18 « 30 « |

-5 |

-5 |

5 |

4 |

2,5 |

4 |

4 |

5 |

2,5 |

||||

|

« 30 « 50 « |

-6 |

-6 |

6 |

5 |

3 |

5 |

4 |

5 |

2,5 |

||||

|

« 50 « 80 « |

-7 |

-7 |

7 |

5 |

3,5 |

5 |

4 |

5 |

3 |

||||

|

« 80 « 120 « |

-8 |

-8 |

8 |

6 |

4 |

6 |

5 |

6 |

4 |

||||

|

« 120 « 150 « |

-8 |

-9 |

9 |

7 |

5 |

7 |

5 |

7 |

5 |

||||

|

« 150 « 180 « |

-10 |

-10 |

10 |

8 |

5 |

8 |

5 |

8 |

5 |

||||

|

« 180 « 250 « |

-11 |

-11 |

11 |

8 |

6 |

10 |

7 |

10 |

7 |

||||

|

« 250 « 315 « |

-13 |

-13 |

13 |

10 |

7 |

11 |

8 |

10 |

7 |

||||

|

« 315 « 400 « |

-15 |

-15 |

15 |

11 |

8 |

13 |

10 |

13 |

8 |

||||

Для подшипников серий диаметров 1, 7, 2(5), 3(6), 4. Значения не действительны для закрытых подшипников.

**Значения не действительны для закрытых подшипников.

***Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

Примечание. (Исключено, Изм. № 1).

Таблица 12

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 2

Кольца внутренние

Размеры, мкм

|

d,мм |

Ddmp |

D*ds |

Vср |

Vdmp |

Kia |

Sd |

|

DBs |

VBs, не более |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

От 0,6 до 2,5 включ. |

0 |

-4 |

0 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

0 |

-40 |

2 |

|

Св. 2,5 » 10 » |

-4 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

-40 |

2 |

|||

|

« 10 » 18 » |

-4 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

-80 |

2 |

|||

|

« 18 » 30 » |

-4 |

-4 |

4 |

2,5 |

2,5 |

2 |

2,5 |

-120 |

2 |

|||

|

« 30 » 50 » |

-4 |

-4 |

4 |

2,5 |

2,5 |

2 |

2,5 |

-120 |

2 |

|||

|

« 50 » 80 » |

-5 |

-5 |

5 |

2,5 |

2,5 |

2 |

2,5 |

-125 |

2 |

|||

|

« 80 » 120 » |

-5 |

-5 |

5 |

2,5 |

2,5 |

2,5 |

2,5 |

-125 |

2,5 |

|||

|

« 120 » 150 » |

-7 |

-7 |

7 |

3,5 |

2,5 |

2,5 |

2,5 |

-125 |

2,5 |

|||

|

« 150 » 180 » |

-7 |

-7 |

7 |

3,5 |

5 |

4 |

5 |

-125 |

4 |

|||

|

« 180 » 250 » |

-9 |

-9 |

9 |

4,5 |

6 |

5 |

7 |

-150 |

5 |

|||

*Для подшипников серий диаметров 8, 9, 1, 2(5) и 3(6), причем для серий диаметров 8, 9-d £ 10 мм.

**Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

Таблица 13

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности 2

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

|

VDmp |

Kеа |

SD |

|

DCs |

VСs, не более |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

От 2,5 до 6 включ. |

0 |

-3 |

0 |

-3 |

3 |

2 |

2 |

2 |

2,5 |

Равно DBs того же подшипника |

1,5 |

|

|

Св. 6 » 18 » |

-3 |

-3 |

3 |

2 |

2 |

2 |

2,5 |

1,5 |

||||

|

« 18 » 30 » |

-4 |

-4 |

4 |

2 |

2,5 |

2 |

2,5 |

2 |

||||

|

« 30 » 50 » |

-4 |

-4 |

4 |

2 |

2,5 |

2 |

2,5 |

2 |

||||

|

« 50 » 80 » |

-4 |

-4 |

4 |

2 |

4 |

2 |

4 |

2 |

||||

|

« 80 » 120 » |

-5 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

« 120 » 150 » |

-5 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

« 150 » 180 » |

-7 |

-7 |

7 |

3,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

« 180 » 250 » |

-8 |

-8 |

8 |

4 |

7 |

4 |

7 |

4 |

||||

|

« 250 » 315 » |

-10 |

-10 |

10 |

5 |

8 |

6 |

8 |

5 |

||||

|

« 315 » 400 » |

-12 |

-12 |

12 |

6 |

10 |

7 |

10 |

6 |

||||

*Для подшипников серий 8, 9, 1, 2(5) и 3(6), причем для серий диаметров 8, 9-D £ 22 мм. Значения не действительны для закрытых подшипников.

**Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

***Значения не действительны для закрытых подшипников.

Таблица 14

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности Т

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

Dds |

Vdp |

Vdmp |

Kia |

Sd |

|

DBs |

VBs, не более |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

От 0,6 до 2,5 включ. |

0 |

-2,5 |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

0 |

-40 |

1,5 |

|

Св. 2,5 » 10 » |

-2,5 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

-40 |

1,5 |

|||

|

» 40 » 18 » |

-2,5 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

-80 |

1,5 |

|||

|

» 18 » 30 » |

-2,5 |

-2,5 |

2,5 |

1,5 |

2,5 |

1,5 |

2,5 |

-120 |

1,5 |

|||

|

» 30 » 50 » |

-2,5 |

-2,5 |

2,5 |

1,5 |

2,5 |

1,5 |

2,5 |

-120 |

1,5 |

|||

|

» 50 » 80 » |

-4 |

-4 |

4 |

2 |

2,5 |

1,5 |

2,5 |

-150 |

1,5 |

|||

|

» 80 » 120 » |

-5 |

-5 |

5 |

2,5 |

2,5 |

2,5 |

2,5 |

-200 |

2,5 |

|||

|

» 120 » 150 » |

-7 |

-7 |

7 |

3,5 |

2,5 |

2,5 |

2,5 |

-250 |

2,5 |

|||

|

» 150 » 180 » |

-7 |

-7 |

7 |

3,5 |

5 |

4 |

5 |

-300 |

4 |

|||

|

» 180 » 250 » |

-8 |

-8 |

8 |

4 |

5 |

5 |

5 |

-350 |

5 |

|||

*Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

Таблица 15

Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные

Класс точности Т

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

DDs |

D*Dp |

VDmp |

Kеа |

SD |

|

DCs |

DСs не более |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

От 2,5 до 6 включ. |

0 |

-2,5 |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

Равно DBs того же подшипника |

1,5 |

|

|

Св. 6 » 18 » |

-2,5 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

||||

|

» 18 » 30 » |

-4 |

-4 |

4 |

2 |

2,5 |

1,5 |

2,5 |

1,5 |

||||

|

» 30 » 50 » |

-4 |

-4 |

4 |

2 |

2,5 |

1,5 |

2,5 |

1,5 |

||||

|

» 50 » 80 » |

-4 |

-4 |

4 |

2 |

4 |

1,5 |

4 |

1,5 |

||||

|

» 80 » 120 » |

-5 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

» 120 » 150 » |

-5 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

» 150 » 180 » |

-7 |

-7 |

7 |

3,5 |

5 |

2,5 |

5 |

2,5 |

||||

|

» 180 » 250 » |

-8 |

-8 |

8 |

4 |

7 |

4 |

7 |

4 |

||||

|

» 250 » 315 » |

-8 |

-8 |

8 |

4 |

7 |

5 |

7 |

5 |

||||

|

» 315 » 400 » |

-10 |

-10 |

10 |

5 |

8 |

7 |

8 |

7 |

||||

*Значения не действительны для закрытых подшипников.

**Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

Таблица 16

Подшипники роликовые конические

Класс точности 0

Категория С и подшипники, не отнесенные к категориям

Нормальная точность

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

|

|

Kia |

Sd |

DВs |

DTs |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-12 |

+3 |

-15 |

12 |

9 |

15 |

20 |

0 |

-200 |

+250 |

-250 |

|

Св. 18 » 30 » |

-12 |

+3 |

-15 |

12 |

9 |

18 |

20 |

-200 |

+250 |

-250 |

||

|

« 30 » 50 » |

-12 |

+3 |

-15 |

12 |

9 |

20 |

20 |

-240 |

+250 |

-250 |

||

|

« 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-300 |

+250 |

-250 |

||

|

« 80 » 120 » |

-20 |

+5 |

-25 |

20 |

15 |

30 |

25 |

-400 |

+500 |

-500 |

||

|

« 120 » 180 » |

-25 |

+6 |

-31 |

25 |

19 |

35 |

30 |

-500 |

+750 |

-750 |

||

|

« 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

30 |

-600 |

+750 |

-750 |

||

|

« 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

35 |

-700 |

+750 |

-750 |

||

|

« 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

40 |

-800 |

+1000 |

-1000 |

||

*Для подшипников серий диаметров 1, 2 (5) и 3 (6), причем для серий диаметров 1-d £ 40 мм, 2 (5) - d £ 180 мм.

**Вводится с 01.01.93.

Таблица 17

Подшипники роликовые конические

Класс точности 0

Категория С

Повышенная точность

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

|

|

Kia |

Sd |

DВs |

DTs |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-8 |

+3 |

-11 |

8 |

6 |

15 |

20 |

0 |

-120 |

+200 |

0 |

|

Св. 18 » 30 » |

-10 |

+3 |

-13 |

10 |

7,5 |

18 |

20 |

-120 |

+200 |

0 |

||

|

» 30 » 50 » |

-12 |

+3 |

-15 |

12 |

9 |

20 |

20 |

-120 |

+200 |

0 |

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-150 |

+200 |

0 |

||

|

» 80 » 120 » |

-20 |

+5 |

-25 |

20 |

15 |

30 |

25 |

-200 |

+200 |

-200 |

||

|

» 120 » 180 » |

-25 |

+6 |

-31 |

25 |

19 |

35 |

30 |

-250 |

+350 |

-250 |

||

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

30 |

-300 |

+350 |

-250 |

||

|

» 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

35 |

-350 |

+350 |

-250 |

||

|

» 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

40 |

-400 |

+400 |

-400 |

||

*Для подшипников серий диаметров, 2 (5) и 3 (6), причем для серии диаметров 1-d £ 40 мм, 2 (5) - d £ 180 мм.

**Вводится с 01.01.93.

Таблица 18

Подшипники роликовые конические

Класс точности 0

Категория В

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

|

|

Kia |

Sd |

DВs |

DTs |

DT1s |

|||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-8 |

+3 |

-11 |

8 |

6 |

15 |

20 |

0 |

-120 |

+200 |

0 |

+100 |

0 |

|

Св. 18 » 30 » |

-10 |

+3 |

-13 |

10 |

7,5 |

18 |

20 |

-120 |

+200 |

0 |

+100 |

0 |

||

|

» 30 » 50 » |

-12 |

+3 |

-15 |

12 |

9 |

20 |

20 |

-120 |

+200 |

0 |

+100 |

0 |

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-150 |

+200 |

0 |

+100 |

0 |

||

|

» 80 » 120 » |

-20 |

+5 |

-25 |

20 |

15 |

30 |

25 |

-200 |

+200 |

-200 |

+100 |

-100 |

||

|

» 120 » 180 » |

-25 |

+6 |

-31 |

25 |

19 |

35 |

30 |

-250 |

+350 |

-250 |

+150 |

-150 |

||

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

30 |

-300 |

+350 |

-250 |

+150 |

-150 |

||

|

» 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

35 |

-350 |

+350 |

-250 |

+150 |

-150 |

||

|

» 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

40 |

-400 |

+400 |

-400 |

+200 |

-200 |

||

* Для подшипников серий диаметров 1, 2 (5) и 3 (6), причем для серии диаметров 1 - d £ 40 мм, 2 (5) - d £ 180 мм.

** Вводится с 01.01.93

Таблица 19

Подшипники роликовые конические

Класс точности 0

Категория С и подшипники, не отнесенные к категориям

Нормальная точность

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

|

|

Kea |

||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

|||

|

От 18 до 30 включ. |

0 |

-12 |

+2 |

-14 |

12 |

9 |

18 |

|

Св. 30 » 50 » |

-14 |

+3 |

-17 |

14 |

11 |

20 |

|

|

» 50 » 80 » |

-16 |

+4 |

-20 |

16 |

12 |

25 |

|

|

» 80 » 120 » |

-18 |

+5 |

-23 |

18 |

14 |

35 |

|

|

» 120 » 150 » |

-20 |

+6 |

-26 |

20 |

16 |

40 |

|

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

|

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

|

|

» 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

|

|

» 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

|

|

» 400 » 500 » |

-45 |

+12 |

-57 |

45 |

34 |

80 |

|

|

» 500 » 630 » |

-50 |

+14 |

-64 |

50 |

38 |

100 |

|

* Для подшипников серий диаметров 1, 2 (5) и 3 (6), причем для серии диаметров 1 - D £ 80 мм, 2 - D £ 315 мм.

** Вводится с 01.01.93.

Примечание. Предельные отклонения ширины колец не нормированы. Однако наибольший размер ширины колец не должен превышать номинальный размер.

Таблица 20

Подшипники роликовые конические

Класс точности 0

Категория С

Повышенная точность

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

|

|

Kea |

||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

|||

|

От 18 до 30 включ. |

0 |

-9 |

+2 |

-11 |

9 |

6 |

18 |

|

Св. 30 » 50 » |

-11 |

+3 |

-14 |

11 |

8 |

20 |

|

|

» 50 » 80 » |

-13 |

+4 |

-17 |

13 |

9 |

25 |

|

|

» 80 » 120 » |

-15 |

+5 |

-20 |

15 |

11 |

35 |

|

|

» 120 » 150 » |

-18 |

+6 |

-24 |

18 |

14 |

40 |

|

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

|

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

|

|

» 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

|

|

» 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

|

|

» 400 » 500 » |

-45 |

+12 |

-57 |

45 |

34 |

80 |

|

|

» 500 » 630 » |

-50 |

+14 |

-64 |

50 |

38 |

100 |

|

* Для подшипников серий диаметров 1, 2 (5), 3 (6), причем для серии диаметров 1 - D £ 80 мм, 2 - D < 315 мм.

** Вводится с 01.01.93.

Примечание. Предельные отклонения ширины колец не нормированы. Однако наибольший размер ширины колец не должен превышать номинальный размер.

Таблица 21

Подшипники роликовые конические

Класс точности 0

Категория В

Кольца наружные

Размеры, мкм

|

D, мм * |

DDmp |

D*Ds |

|

|

Kеа |

DCs |

DT2s |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

|||

|

От 18 до 30 включ. |

0 |

-9 |

+2 |

-11 |

9 |

6 |

18 |

Равно DBs того же подшипника |

+100 |

0 |

|

|

Св. 30 » 50 » |

-11 |

+3 |

-14 |

11 |

8 |

20 |

+100 |

0 |

|||

|

» 50 » 80 » |

-13 |

+4 |

-17 |

13 |

9 |

25 |

+100 |

0 |

|||

|

» 80 » 120 » |

-15 |

+5 |

-20 |

15 |

11 |

35 |

+100 |

0 |

|||

|

» 120 » 150 » |

-18 |

+6 |

-24 |

18 |

14 |

40 |

+100 |

-100 |

|||

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

+200 |

-100 |

|||

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

+200 |

-100 |

|||

|

» 250 » 315 » |

-35 |

+9 |

-44 |

35 |

26 |

60 |

+200 |

-100 |

|||

|

» 315 » 400 » |

-40 |

+10 |

-50 |

40 |

30 |

70 |

+200 |

-200 |

|||

|

» 400 » 500 » |

-45 |

+12 |

-57 |

45 |

34 |

80 |

- |

- |

|||

|

» 500 » 630 » |

-50 |

+14 |

-64 |

50 |

38 |

100 |

- |

- |

|||

* Для подшипников серий диаметров 1, 2 (5), 3 (6), причем для серии диаметров 1 - D £ 80 мм, 2 - D £ 315 мм.

** Вводится с 01.01.93.

Таблица 22

Подшипники роликовые конические

Класс точности 6Х

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

Vdp |

Vdmp |

Kia |

DВs |

DТs |

DT1s |

||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

|||

|

От 10 до 18 включ. |

0 |

-12 |

12 |

9 |

15 |

0 |

-50 |

+100 |

0 |

+50 |

0 |

|

Св. 18 » 30 » |

-12 |

12 |

9 |

18 |

+100 |

+50 |

|||||

|

» 30 » 50 » |

-12 |

12 |

9 |

20 |

+100 |

+50 |

|||||

|

» 50 » 80 » |

-15 |

15 |

11 |

25 |

+100 |

+50 |

|||||

|

» 80 » 120 » |

-20 |

20 |

15 |

30 |

+100 |

+50 |

|||||

|

» 120 » 180 » |

-25 |

25 |

19 |

35 |

+150 |

+50 |

|||||

|

» 180 » 250 » |

-30 |

30 |

23 |

50 |

+150 |

+50 |

|||||

|

» 250 » 315 » |

-35 |

35 |

26 |

60 |

+200 |

+100 |

|||||

|

» 315 » 400 » |

-40 |

40 |

30 |

70 |

+200 |

+100 |

|||||

Таблица 23

Подшипники роликовые конические

Класс точности 6Х

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

VDp |

VDmp |

Kea |

DCs |

DT2s |

|||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

|||

|

От 18 до 30 включ. |

0 |

-12 |

12 |

9 |

18 |

0 |

-100 |

+50 |

0 |

|

Св. 30 » 50 » |

-14 |

14 |

11 |

20 |

0 |

-100 |

+50 |

0 |

|

|

» 50 » 80 » |

-16 |

16 |

12 |

25 |

0 |

-100 |

+50 |

0 |

|

|

» 80 » 120 » |

-18 |

18 |

14 |

35 |

0 |

-100 |

+50 |

0 |

|

|

» 120 » 150 » |

-20 |

20 |

15 |

40 |

0 |

-100 |

+50 |

0 |

|

|

» 150 » 180 » |

-25 |

25 |

19 |

45 |

0 |

-100 |

+100 |

0 |

|

|

» 180 » 250 » |

-30 |

30 |

23 |

50 |

0 |

-100 |

+100 |

0 |

|

|

» 250 » 315 » |

-35 |

35 |

26 |

60 |

0 |

-100 |

+100 |

0 |

|

|

» 315 » 400 » |

-40 |

40 |

30 |

70 |

0 |

-100 |

+100 |

0 |

|

|

» 400 » 500 » |

-45 |

45 |

34 |

80 |

- |

- |

- |

- |

|

|

» 500 » 630 » |

-50 |

50 |

38 |

100 |

- |

- |

- |

- |

|

Таблица 24

Подшипники роликовые конические

Класс точности 6

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

Kia |

Sd |

DBs |

DTs |

||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

Категория С |

Категория В |

||||||

|

нормальная точность** |

повышенная точность |

|||||||||||||

|

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

|||||||||

|

От 10 до 18 включ. |

0 |

-7 |

+1 |

-8 |

7 |

10 |

0 |

-200 |

+250 |

-250 |

+200 |

0 |

+200 |

0 |

|

Св. 18 » 30 » |

-8 |

+1 |

-9 |

8 |

10 |

-200 |

+250 |

-250 |

+200 |

0 |

+200 |

0 |

||

|

» 30 » 50 » |

-10 |

+1 |

-11 |

10 |

10 |

-240 |

+250 |

-250 |

+200 |

0 |

+200 |

0 |

||

|

» 50 » 80 » |

-12 |

+2 |

-14 |

10 |

12 |

-300 |

+250 |

-250 |

+200 |

0 |

+200 |

0 |

||

|

» 80 » 120 » |

-15 |

+3 |

-18 |

13 |

12 |

-400 |

+500 |

-500 |

+200 |

-200 |

+200 |

-200 |

||

|

» 120 » 180 » |

-18 |

+3 |

-21 |

18 |

15 |

-500 |

+750 |

-750 |

+350 |

-250 |

+350 |

-250 |

||

|

» 180 » 250 » |

-22 |

+4 |

-26 |

20 |

15 |

-630 |

+750 |

-750 |

+350 |

-250 |

+350 |

-250 |

||

|

» 250 » 315 » |

-25 |

+5 |

-30 |

25 |

17 |

-700 |

+750 |

-750 |

+350 |

-250 |

+350 |

-250 |

||

|

» 315 » 400 » |

-30 |

+5 |

-35 |

30 |

20 |

-800 |

+1000 |

-1000 |

+400 |

-400 |

+400 |

-400 |

||

* Для подшипников серий диаметров 1, 2 (5) и 3 (6), причем для серии диаметров 1 - d £ 60 мм.

** В том числе для подшипников, не отнесенных к категориям.

Примечание. При использовании параметра Dds конусообразность отверстий подшипников - не более 50 % допуска на dmp.

Таблица 25

Подшипники роликовые конические

Класс точности 6

Кольца наружные

Размеры, мкм

|

D, мм |

DDmp |

D*Ds |

Kеа, не более |

|

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

||

|

От 18 до 30 включ. |

0 |

-8 |

+1 |

-9 |

9 |

Равно DВs того же подшипника |

|

|

Св. 30 » 50 » |

-9 |

+2 |

-11 |

10 |

|||

|

» 50 » 80 » |

-11 |

+2 |

-13 |

13 |

|||

|

» 80 » 120 » |

-13 |

+2 |

-15 |

18 |

|||

|

» 120 » 150 » |

-15 |

+3 |

-18 |

20 |

|||

|

» 150 » 180 » |

-18 |

+3 |

-21 |

23 |

|||

|

» 180 » 250 » |

-20 |

+4 |

-24 |

25 |

|||

|

» 250 » 315 » |

-25 |

+4 |

-29 |

30 |

|||

|

» 315 » 400 » |

-28 |

+5 |

-33 |

35 |

|||

|

» 400 » 500 » |

-33 |

+5 |

-38 |

40 |

|||

* Для подшипников серий диаметров 1, 2 (5) и 3 (6), причем для серии 1 - D £ 95 мм. Значения не действительны для закрытых подшипников.

** Предельные отклонения ширины колец подшипников категории С и подшипников, не отнесенных к категориям, не нормированы. Однако наибольший размер ширины колец не должен превышать номинальный размер.

Примечание. При использовании параметра DDs конусообразность наружной цилиндрической поверхности подшипников - не более 50 % допуска на Dmp.

Таблица 26

Подшипники роликовые конические

Класс точности 5

Категория В и подшипники, не отнесенные к категориям

Кольца внутренние

Размеры, мкм

|

d, мм |

Ddmp |

D*ds |

Vdp |

Vdmp |

Kia |

Sd |

DBs |

DTs |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-7 |

+1 |

-8 |

5 |

5 |

5 |

7 |

0 |

-200 |

+200 |

-200 |

|

Св. 18 » 30 » |

-8 |

+1 |

-9 |

6 |

5 |

5 |

8 |

-200 |

+200 |

-200 |

||

|

» 30 » 50 » |

-10 |

+1 |

-11 |

8 |

5 |

6 |

8 |

-240 |

+200 |

-200 |

||

|

» 50 » 80 » |

-12 |

+2 |

-14 |

9 |

6 |

7 |

8 |

-300 |

+200 |

-200 |

||

|

» 80 » 120 » |

-15 |

+3 |

-18 |

11 |

8 |

8 |

9 |

-400 |

+200 |

-200 |

||

|

» 120 » 180 » |

-18 |

+3 |

-21 |

14 |

9 |

11 |

10 |

-500 |

+350 |

-250 |

||