|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБОПРОВОДЫ СТАЛЬНЫЕ МАГИСТРАЛЬНЫЕ

ОБЩИЕ ТРЕБОВАНИЯ К ЗАЩИТЕ ОТ КОРРОЗИИ

ГОСТ 25812-83

(СТ СЭВ 5291-85)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РАЗРАБОТАН Министерством строительства предприятий нефтяной и газовой промышленности

ИСПОЛНИТЕЛИ

А.М. Зинкевич, канд. техн. наук (руководитель темы); Н.П. Глазов, канд. техн. наук; В.В. Притула, канд. техн. наук; В.Ф. Храмихина, канд. техн. наук; Р.В. Кудинова; Э.Д. Стрельцова; А.Д. Крупнов; Л.Н. Кондратова

ВНЕСЕН Министерством строительства предприятий нефтяной и газовой промышленности

Член Коллегии О.М. Иванцов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 мая 1983 г. № 2387

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБОПРОВОДЫ СТАЛЬНЫЕ МАГИСТРАЛЬНЫЕ

Общие требования к защите от коррозии ГОСТ

Steel pipe mains. 25812¾83

General requirements for corrosion protection

Постановлением Государственного комитета СССР по стандартам от 27 мая 1983 г. № 2387 срок действия установлен

с 01.01.84

Несоблюдение стандарта преследуется о закону

Настоящий стандарт устанавливает общие требования к защите сооружений от подземной и атмосферной коррозии магистральных нефте-, газо- и продуктопроводов и отводов от них (далее в тексте - магистральные трубопроводы); трубопроводов компрессорных, газораспределительных, перекачивающих и насосных станций и головных сооружений промыслов (далее в тексте - сети коммуникаций); обсадных колонн скважин и трубопроводов нефтегазопромыслов, подземных хранилищ газа и установок комплексной подготовки газа и нефти (далее в тексте - промысловые объекты) и все вместе именуемые далее в тексте - сооружения при их подземной, подводной (с заглублением в дно), наземной (с засыпкой) и надземной прокладках.

Стандарт не распространяется на теплопроводы, стальные водопроводы, и сооружения, проложенные в населенных пунктах, многолетнемерзлых грунтах и в водоемах без заглубления в дно.

Стандарт содержит все требования СТ СЭВ 5291-85.

В стандарт дополнительно включены требования к электрохимической защите сооружений, методы контроля состояния защиты от коррозии и требования безопасности при проведении работ по защите сооружений от коррозии (см. справочное приложение 7 о соответствии требований настоящего стандарта требованиям стандарта СЭВ).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящего стандарта следует соблюдать при проектировании, строительстве, монтаже, реконструкции, эксплуатации и ремонте сооружений и разработке нормативно-технической документации (в дальнейшем НТД) на защиту конкретных видов сооружений.

1.2. При обеспечении комплексной защиты сооружений от коррозии следует руководствоваться также действующей НТД, требования которой соответствуют настоящему стандарту.

1.3. Противокоррозионная защита сооружений независимо от способа прокладки должна обеспечить их безаварийную (по причине коррозии) работу на весь планируемый период эксплуатации.

1.4. При всех способах прокладки, кроме надземной, сооружения подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты независимо от коррозионной агрессивности грунта.

Допускается обсадные колонны скважин защищать от коррозии только средствами электрохимической защиты.

Для нефтепромысловых объектов допускается не применять электрохимическую защиту и (или) защитные покрытия при условии технико-экономического обоснования с учетом коррозионной агрессивности грунтов и других условий эксплуатации при обеспечении проектного срока службы каждого объекта.

1.5. Сооружения при надземной прокладке подлежат защите от атмосферной коррозии металлическими или неметаллическими защитными покрытиями.

1.6. Вид и конструкцию защитного покрытия и средств электрохимической защиты сооружений от коррозии определяют в проекте защиты, который для вновь строящихся сооружений должен быть разработан одновременно с проектом самого сооружения в соответствии с требованиями настоящего стандарта.

В проекте должны учитываться возможные изменения коррозионных условий окружающей среды во времени.

1.7. Электрохимическую защиту сооружений от коррозии следует осуществлять системно, оптимизируя для всего сооружения в целом ее параметры:

диапазон рабочего тока и напряжений, а также начальных и конечных значений длины защитной зоны каждой единичной установки электрохимической защиты;

диапазон начальных и конечных значений защитных потенциалов в точке подключения каждой единичной установки электрохимической защиты;

диапазон начальных и конечных значений электрических характеристик защищаемых участков сооружения.

1.8. Средства электрохимической защиты трубопроводов, предусмотренные проектом, следует включать в работу: в зонах блуждающего тока - в течение не более месяца после укладки участка трубопровода, а в остальных случаях - до начала работы рабочих приемочных комиссий.

1.9. Система электрохимической защиты от коррозии всего объекта в целом должна быть построена и включена в работу до сдачи сооружений в эксплуатацию. Городские коммуникации допускается подключать к магистральным трубопроводам при условии, что защитные потенциалы на них в местах подключения должны быть не менее (по абсолютной величине) чем на магистральных трубопроводах.

1.10. Электрохимическую защиту от коррозии вновь строящихся сооружений проектируют с учетом действующей электрохимической защиты эксплуатируемых соседних сооружений.

1.11. Проектное решение, строительство и эксплуатация комплексной защиты сооружений от коррозии не должны оказывать вредного влияния на окружающую среду.

2. ТРЕБОВАНИЯ К ЗАЩИТНЫМ ПОКРЫТИЯМ СООРУЖЕНИЙ

2.1. Требования к защитным покрытиям сооружений при их подземной, подводной (с заглублением в дно) и наземной (с засыпкой) прокладках в зависимости от типа, вида и конструкции и условий нанесения покрытий приведены в табл. 1. Сплошность защитных покрытий определяют согласно рекомендуемому приложению 1. Оценку грибостойкости материалов защитных покрытий сооружений производят в соответствии с приложением 6 ГОСТ 9.048-75 (балл 2; по согласованию с заказчиком и потребителем допускается балл 3).

Таблица 1

Требования к защитным покрытиям при строительстве сооружений

|

Тип |

Условия |

Вид и конструкция |

Показатели свойств защитных покрытий |

||||||

|

защитного покрытия |

нанесения защитного |

(структура защитного покрытия) |

Толщина, мм, |

Адгезия к стальной поверхности 1, не менее |

Прочность при ударе |

Переходное сопротивление, Ом×м2, не менее |

Максимальная температура |

||

|

|

покрытия |

|

не менее |

Н/см (кгс/см) |

МПа (кгс/см2) |

Дж (кгс×см) не менее |

после нанесения защитных покрытий |

на законченных строительством и засыпанных участках сооружений 5 |

эксплуатации (температура транспортируемого продукта), К (0С) |

|

Усиленный |

Заводские или базовые 6 |

Полиэтилен экструдированный или напыленный по ГОСТ 16337-77 или ГОСТ 16338-85 для труб диаметром: |

|

|

|

|

|

|

|

|

|

|

до 1020 мм |

2,510 |

35,00 (3,50) |

- |

12,5 (125,0) |

1×108 |

1×105 |

333 (60) |

|

|

|

1020 мм и выше |

3,010 |

35,00 (3,50) |

- |

15,0 (150,0) |

1×108 |

1×105 |

333 (60) |

|

Усиленный |

Заводские или базовые 6 |

Краска эпоксидная порошковая типа ПЭП-534 |

0,35 (но не более 0,50) |

|

- |

7,5 (75,0) |

1×108 |

1×105 |

353 (80) |

|

Нормальный |

Трассовые или базовые 6 |

Грунтовка полимерная типа ГТП-820 или битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

лента поливинилхлоридная изоляционная липкая по требованиям табл. 2 |

0,40 |

- |

- |

- |

- |

- |

- |

|

|

|

обертка защитная типа ПЭКОМ |

0,60 |

10,00 (1,00) |

- |

- |

5×106 |

1×105 |

323 (50) |

|

Усиленный |

Трассовые или базовые 6 |

Грунтовка полимерная типа ГТП-820 или битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

лента поливинилхлоридная изоляционная липкая по требованиям табл. 2 |

0,807 |

- |

- |

- |

- |

- |

- |

|

|

|

обертка защитная типа ПЭКОМ |

1,20 |

10,00 (1,00) |

- |

- |

1×108 |

1×105 |

323 (50) |

|

Усиленный |

Трассовые или базовые 6 |

Грунтовка полимерная типа ГТП-820 или битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

|

|

|

|

|

|

|

|

|

лента полиэтиленовая изоляционная дублированная по требованиям табл. 3 |

0,607 |

- |

- |

- |

- |

- |

- |

|

|

|

обертка защитная по требованиям таблицы 4 |

0,607 |

15,00 (1,50) |

- |

- |

1×108 |

1×105 |

333 (60) |

|

Нормальный |

Трассовые или базовые 6 |

Грунтовка полимерная типа ГТП-820 или битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

|

|

|

|

|

|

|

|

|

|

лента поливинилхлоридная изоляционная липкая типа ПВХ-БК |

0,80 |

- |

- |

- |

- |

- |

- |

|

|

|

обертка защитная типа ленты полимерной на основе поливинилхлорида |

0,50 |

5,00 (0,50)8 |

- |

- |

5×106 |

1×105 |

303 (30) |

|

Усиленный |

Трассовые или базовые 6 |

Грунтовка полимерная типа ГТП-820 или битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

лента поливинилхлоридная изоляционная липкая типа ПВХ-БК |

0,807 |

- |

- |

- |

- |

- |

- |

|

|

|

обертка защитная типа ленты полимерной на основе поливинилхлорида |

1,00 |

5,00 (0,50)8 |

- |

- |

1×108 |

1×105 |

313 (40) |

|

Усиленный |

Трассовые |

Покрытие типа Пластобит-2М2: |

|

|

|

|

|

|

|

|

|

|

грунтовка с расходом не менее 0,15 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

мастика изоляционная на основе пластифицированного битума |

3,00 |

- |

- |

- |

- |

- |

- |

|

|

|

лента поливинилхлоридная изоляционная без подклеивающего слоя |

0,35 |

|

|

|

|

|

|

|

|

|

обертка защитная |

0,50 |

- |

0,20 (2,00) |

- |

1×107 |

5×105 |

308 (35) |

|

Нормальный |

Трассовые |

Грунтовка битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

мастика изоляционная по ГОСТ 15836-79 на основе битумов или мастика изоляционная битумно-полимерная типа Изобитеп со слоем стеклохолста типа ВВ-К или ВВ-Г армированного |

4,00 |

|

|

|

|

|

|

|

|

|

обертка защитная типа Бикарул |

0,50 |

- |

0,20 (2,00) |

- |

5×106 |

1×105 |

313 (40)9 |

|

Усиленный |

Трассовые |

Грунтовка битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

мастика изоляционная по ГОСТ 15836-79 на основе битумов или мастика изоляционная битумно-полимерная типа Изобитеп со слоем стеклохолста типа ВВ-К или ВВ-Г армированного |

5,50 |

|

|

|

|

|

|

|

|

|

обертка защитная типа Бикарул |

0,50 |

- |

0,20 (2,00) |

- |

1×107 |

5×105 |

313 (40)9 |

|

Усиленный |

Трассовые или базовые 6 |

Грунтовка битумно-полимерная типа ГТ-754ИН с расходом не менее 0,1 кг/м2 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

мастика изоляционная по ГОСТ 15836-79 на основе битумов или мастика изоляционная битумно-полимерная типа Изобитеп со слоем стеклохолста типа ВВ-К или ВВ-Г армированного |

3,00 |

- |

- |

- |

- |

- |

- |

|

|

|

мастика изоляционная по ГОСТ 15836-79 на основе битумов или мастика изоляционная битумно-полимерная типа Изобитеп со слоем стеклохолста типа ВВ-К или ВВ-Г армированного |

2,50 |

|

|

|

|

|

|

|

|

|

обертка защитная типа Бикарул |

0,50 |

- |

0,20 (2,00) |

- |

1×107 |

5×105 |

313 (40)9 |

1 При несоответствии температуры покрытия (293 + 5) К (20 + 5) °С контроль данного показателя производить по п. 4.10.1.

2 Данная конструкция - Пластобит-2М допускается к применению на нефтепроводах диаметром не более 1020 мм.

3 Показатель отслаивания эпоксидной порошковой краски должен быть не выше 1,5 см2 по соответствующей НТД.

4 Исключена (Изменение № 2).

5 Переходное сопротивление «труба-земля» в процессе эксплуатации должно быть не менее 2×103 Ом×м2 через 10 лет и не менее 1×103 Ом×м2 через 30 лет.

6 Для сохранности покрытия заводского и базового нанесения в период транспортировки, погрузочно-разгрузочных работ, складирования предусмотреть специальные меры в соответствии с НТД, исключающие механические повреждения.

7 На переходах под автомобильными и железными дорогами и подводных переходах толщину слоя следует принимать не менее 1,2 мм.

8 Исключена (Изменение № 2).

9 При разработке более термостойкой рецептуры изоляционной мастики допускается повышать максимальную температуру эксплуатации в соответствии с п. 2.3.

10 Толщина покрытия над усилением сварного шва должна быть не менее 2,0 мм для труб диаметром до 1020 мм и не менее 2,5 мм - для труб диаметром 1020 мм и выше.

Таблица 2

Требования к физико-механическим и защитным свойствам полимерных липких лент на основе полиэтилена

|

Наименование показателя* |

Норма |

|

Толщина ленты, мм |

0,40 |

|

Толщина основы ленты, мм, не менее |

0,30 |

|

Толщина слоя клея, мм, не менее |

0,10 |

|

Сопротивление разрыву по ГОСТ 270-75, Н/см (кгс/см), не менее |

30,00 (3,0) |

|

Относительное удлинение при разрыве по ГОСТ 270-75, %, не менее |

100,00 |

|

Удельное электрическое сопротивление по ГОСТ 6433.2-71, Ом×см, не менее |

1×1012 |

|

Адгезия в нахлесте по методике справочного приложения 4, Н/см (кгс/см), не менее |

3,00 (0,30) |

|

Морозостойкость по ГОСТ 16783-71, К (минус 0С), не менее |

233 (40) |

* Физико-механические и защитные характеристики замеряют при температуре 293 К (20 0С).

Таблица 3

Требования к физико-механическим и защитным свойствам полимерных дублированных лент на основе полиэтилена

|

Наименование показателя* |

Норма |

|

Толщина ленты, мм |

0,60 |

|

Толщина основы ленты, мм, не менее |

0,30 |

|

Толщина слоя клея, мм, не менее |

0,30 |

|

Сопротивление разрыву по ГОСТ 270-75, Н/см (кгс/см), не менее |

50,00 (5,0) |

|

Относительное удлинение при разрыве по ГОСТ 270-75, %, не менее |

100,00 |

|

Удельное электрическое сопротивление по ГОСТ 6433.2-71, Ом×см, не менее |

1×1012 |

|

Адгезия в нахлесте по методике справочного приложения 4, Н/см (кгс/см), не менее |

3,00 (0,30) |

|

Морозостойкость по ГОСТ 16783-71, К (минус 0С), не менее |

213 (60) |

* Физико-механические и защитные характеристики замеряют при температуре 293 К (20 0С).

Таблица 4

Требования к физико-механическим свойствам полимерных

липких оберток на основе полиэтилена

|

Наименование показателя* |

Норма |

|

Толщина обертки, мм |

0,60 |

|

Толщина основы обертки, мм, не менее |

0,50 |

|

Толщина слоя клея, мм, не менее |

0,10 |

|

Сопротивление разрыву по ГОСТ 270-75, Н/см (кгс/см), не менее |

80,00 (8,0) |

|

Относительное удлинение при разрыве по ГОСТ 270-75, %, не менее |

100,00 |

|

Адгезия в нахлесте по методике справочного приложения 4, Н/см (кгс/см), не менее |

3,00 (0,30) |

* Физико-механические и защитные характеристики замеряют при температуре 293 К (20 0С).

2.2. В зависимости от конкретных условий эксплуатации на сооружениях применяют два типа защитных покрытий: усиленный и нормальный.

Усиленный тип защитных покрытий следует применять на трубопроводах диаметром 1020 мм и более независимо от условий прокладки, а также на всех трубопроводах любого диаметра, прокладываемых:

южнее 500 северной широты;

в засоленных почвах любого района страны (солончаковых, солонцах, солодях, такырах, сорах и др.);

в болотистых, заболоченных, черноземных и поливных почвах, а также на участках перспективного обводнения;

на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги, в том числе на защитных кожухах по НТД и на расстояниях в обе стороны от переходов - по соответствующей НТД;

на территориях компрессорных, газораспределительных и насосных станций, а также установок комплексной подготовки газа и нефти и на расстояниях в обе стороны от них - по соответствующей НТД;

на пересечениях с различными трубопроводами, включая по 20 м в обе стороны от места пересечения;

на участках промышленных и бытовых стоков, свалок мусора и шлака;

на участках блуждающих токов;

на участках трубопроводов с температурой транспортируемого продукта 313 К (40 0С) и выше;

на участках нефтепроводов, нефтепродуктопроводов, прокладываемых на расстояниях, выбираемых по НТД Госстроя СССР, от рек, каналов, озер, водохранилищ, а также от границ населенных пунктов и промышленных предприятий;

для транспортировки сжиженных углеводородов и аммиака.

Во всех остальных случаях применяются защитные покрытия нормального типа.

2.3. Защиту сооружений осуществляют покрытиями: полимерными (экструдированными из расплава и порошковыми, оплавляемыми на трубах; липкими изоляционными лентами) и на основе битумных изоляционных мастик, наносимыми в заводских, базовых и трассовых условиях по соответствующей НТД.

Допускается применять другие конструкции покрытий, грунтовочные, защитные и оберточные материалы, не установленные в настоящем стандарте, но обеспечивающие его требования, в соответствии с НТД, утвержденной в установленном порядке.

2.4. Покрытия полимерные экструдированные из расплава и порошковые, оплавляемые в трубах, следует применять на трубопроводах любого диаметра; покрытия полимерные из изоляционных лент - на трубопроводах диаметром не выше 820 мм с допуском к применению на трубопроводах диаметром не выше 1020 мм при температуре воздуха в период строительства не выше 298 К (25 0С); покрытия с двумя армирующими слоями стеклохолста и защитной оберткой, наносимого в базовых условиях.

2.5. Защиту сварных стыков, участков с поврежденным покрытием, мест подключения катодных, дренажных, протекторных установок и контрольно-измерительных пунктов, а также узлов запорной арматуры, перемычек и других деталей сооружения проводят по НТД с обеспечением требований настоящего стандарта для покрытия основного сооружения.

2.6. Сооружения при надземной прокладке защищают алюминиевыми, цинковыми, лакокрасочными, стеклоэмалевыми покрытиями или консистентными смазками.

2.7. Выбор и нанесение металлических или неметаллических покрытий и консистентных смазок проводят по НТД в зависимости от условий прокладки и эксплуатации сооружения.

2.8. Толщина покрытий из алюминия (ГОСТ 6132-79 и ГОСТ 7871-75) и цинка (ГОСТ 13073-77) должна быть не менее 0,25 мм.

2.9. Места перехода магистрального трубопровода от подземной прокладки к наземной должны быть дополнительно защищены в обе стороны на длину 6 м двумя слоями липкой ленты; при температуре транспортируемого продукта до 333 К (60 0С) - на основе полиэтилена, выше 333 К (60 0С) - на основе кремнеорганических соединений типа ЛЭТСАР-ЛПТ.

2.10. Для защиты покрытий от возможных механических повреждений следует применять обертки из полимерных лент с клеевым слоем или битумно-полимерных материалов при толщине основы не менее 0,5 мм. При этом адгезия покрытия к трубе должна быть больше, чем адгезия оберточного слоя к покрытию.

Допускается по согласованию с заказчиком применять полимерные оберточные материалы без клеевого слоя.

2.11. На трубопроводах с любым видом покрытия, прокладываемых под автомобильными или железными дорогами, на подводных переходах, а также в скальных грунтах, помимо защитной обертки следует применять жесткую футеровку, обетонирование или другие способы защиты покрытий от механических повреждений в соответствии с НТД.

3. ТРЕБОВАНИЯ К ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЕ СООРУЖЕНИЙ

3.1. Исключен (Изменение № 2).

3.2. Подземные сооружения необходимо защищать по технологической системе электрохимической защиты (катодной, протекторной и дренажной) непрерывной катодной поляризацией всей поверхности. Элементы технологической системы электрохимической защиты должны состоять из восстанавливаемых изделий с эксплуатационным сроком службы не менее 10 лет.

3.3. Системы катодной и протекторной защиты в течении 10 лет, дренажной - в течении 5 лет с начала их эксплуатации должны поддерживать защитные потенциалы на всем протяжении защищаемых сооружений, не требуя дополнительной реконструкции. Для сооружений с температурой транспортируемого продукта не более 293 К (20 0С), проложенных в грунтах с удельным электрическим сопротивлением не менее 10 Ом×м или с содержанием водорастворимых солей не более 1 г на 1 кг грунта, минимальный поляризационный защитный потенциал «сооружение-земля» относительно медносульфатного электрода сравнения должен быть ранен минус 0,85 В (с омической составляющей - минус 0,90 В). Для сооружений с температурой транспортируемого продукта не более 333 К (60 ОС), непосредственно контактирующих с водной средой не менее 6 мес. в году и в грунтах с удельным электрическим сопротивлением менее 10 Ом×м, максимальный допустимый поляризационный защитный потенциал «сооружение-земля» относительно медносульфатного электрода сравнения должен быть равен минус 1,10 В (с омической составляющей - минус 1,20 В). При всех других условиях защитные потенциалы устанавливают по рекомендуемому приложению 2.

3.4. Оценку коррозионного влияния полей блуждающих токов от источников постоянного тока на подземные сооружения и меры защиты от этого влияния осуществляют в соответствии с требованиями ГОСТ 9.015-74.

3.5. Участки сооружений с электрохимической защитой при надземной прокладке должны быть электрически изолированы от опор. Общее сопротивление этой изоляции должны быть не менее 100 кОм на одной опоре.

3.6. Расчет электрохимической защиты участков трубопроводов, включающих непрерывную надземную прокладку не более 3 км, следует осуществлять, исходя из условия электрической непрерывности трубопроводов на всем протяжении этих участков.

3.7. При наличии анодных и знакопеременных зон потенциалов, созданных постоянными блуждающими токами на подземных сооружениях, последние необходимо постоянно защищать в течение всего срока службы сооружения, непрерывно поддерживая на них защитный потенциал в соответствии с п. 3.3 независимо от характера изменения блуждающих токов и режимов работы их источников.

3.8. На сооружениях измерения потенциалов при защите от коррозии блуждающими токами осуществляют в соответствии с требованиями методик ГОСТ 9.015-74.

3.9. Допускается применение автоматических катодных и протекторных установок для защиты сооружений от коррозии блуждающими токами при технико-экономическом обосновании и соблюдении требований ГОСТ 16149-70.

3.10. Перерыв в действии каждой установки систем электрохимической защиты допускается при необходимости проведения регламентных и ремонтных работ не более одного раза в квартал до 80 ч. При необходимости проведения опытно-исследовательских работ и электрометрических обследований допускается отключение электрохимической защиты по согласованию с эксплуатирующей организацией на срок не более 10 сут. в год.

3.11. Все соседние трубопроводы одного назначения должны быть включены в единую технологическую систему совместной электрохимической защиты. Допускается включение в такую систему соседних сооружений различного назначения, а также применение на них самостоятельных технологических систем электрохимической защиты при технико-экономическом обосновании. В случае невозможности создания единой системы совместной электрохимической защиты всех сооружений необходимо исключить вредное влияние раздельной защиты соседних сооружений друг на друга путем изменения мет расположения и конструкций анодных заземлений и точек подключения защитных установок. Эксплуатация катодной защиты соседних сооружений с любой разностью потенциалов между ними допустима при защитных потенциалах на каждом из них в пределах требований п. 3.3.

3.12. Требования к катодной защите сооружений

3.12.1. Технологическая система катодной защиты включает установки катодной защиты, состоящие не менее чем из одной катодной станции, обеспечивающей вероятность безотказной работы на наработку 4000 ч не менее 0,9 (при доверительной вероятности 0,8), анодного заземления и соединительных проводов (кабелей), а также контрольно-измерительные пункты.

3.12.2. Величина защитной зоны одной установки катодной защиты на начало эксплуатации должна составлять не менее 20 км для нормальной изоляции и 30 км для усиленной изоляции.

3.12.3. При катодной защите обсадных колонн скважин и промысловых сооружений допускается минимальный поляризационный защитный потенциал менее отрицательный чем минус 0,85 В (с омической составляющей - минус 0,90 В) или рекомендуемый приложением 2 при условии обеспечения проектного срока их службы.

3.12.4. В случае необходимости подключения новых сооружений к действующей технологической системе катодной защиты или ускоренного старения защитного покрытия допускается ее реконструкция ранее срока (п. 3.3).

3.12.5. В установках катодной защиты могут быть использованы катодные станции или другие внешние источники защитного тока, имеющие встроенные приборы для контроля выходного напряжения, силы тока, оценки суммарного времени работы под нагрузкой и отвечающие требованиям обязательного приложения 3.

3.13. Требования к протекторной защите

3.13.1. Технологическая система протекторной защиты включает установки протекторной защиты, состоящие из одного или группы протекторов и соединительных проводов (кабелей), а также контрольно-измерительных пунктов.

В установках протекторной защиты используют литые протекторные электроды длиной до 1,5 м или протяженные протекторы с технологической длиной более 10 м.

3.13.2. Литые протекторы следует использовать в грунтах с удельным сопротивлением не более 50 Ом×м устанавливая их на глубине не 1 м ниже границы зоны промерзания грунта.

3.13.3. Протяженные протекторы следует использовать в грунтах с удельным сопротивлением не более 500 Ом×м.

3.13.4. Групповые протекторные установки, единичные протекторы с интервалом размещения не менее 500 м и протяженные протекторы должны быть подключены к защищаемому сооружению через контрольно-измерительные пункты.

3.13.5. Допустимо подключение новых сооружений к действующей технологической системе протекторной защиты с последующей ее реконструкцией, в том числе и ранее срока (п. 3.3).

3.14. Требования к дренажной защите сооружений

3.14.1. Технологическая система дренажной защиты установки дренажной защиты, состоящие не менее чем из одного электрического дренажа, обеспечивающего вероятность безотказной работы за наработку 4000 ч не менее 0,9 (при доверительной вероятности 0,8), соединительных проводов (кабелей) и, в случае необходимости, электрических перемычек и дроссель-трансформаторов, а также контрольно-измерительных пунктов.

3.14.2. При дренажной защите выполнение требований п. 3.11 осуществляют:

изменением мест подключения дренажного кабеля к защищаемым сооружениям;

совместной защитой нескольких сооружений общими дренажными установками;

соединением соседних сооружений поляризованными электрическими перемычками;

подключением к сооружениям в анодных зонах, вызванных вредным влиянием протекторных установок (п. 3.13).

3.14.4. Среднечасовой ток всех установок технологической системы дренажной защиты, подключенных к одной тяговой подстанции электрифицированной железной дороги, не должен превышать 20 % от общей среднечасовой токовой нагрузки этой подстанции.

3.14.5. Сети коммуникаций должны иметь совместную защиту от коррозии блуждающими токами с помощью электрических перемычек по технологической системе дренажной защиты.

3.14.6. При использовании автоматических катодных или протекторных установок для защиты подземных сооружений от коррозии блуждающими токами необходимо выполнять требования пп. 3.12.1 и 3.13.1. В случае необходимости допустима их реконструкция ранее срока, установленного пп. 3.3 и 3.7.

3.14.7. В случае непредусмотренного изменения режима работы источников блуждающих токов допустима реконструкция систем электрохимической защиты сооружений от их коррозионного влияния ранее сроков, установленных п. 3.3.

4. КОНТРОЛЬ СОСТОЯНИЯ ЗАЩИТЫ ОТ КОРРОЗИИ

4.1. Для контроля состояния комплексной защиты на сооружениях должны быть оборудованы контрольно-измерительные пункты , на которых указывается привязка точки присоединения контрольного провода к сооружению.

4.1.1. Контрольно-измерительные пункты устанавливают над сооружением не далее 3 м от точки подключения к сооружению контрольного провода.

В случае расположения сооружения на участке, где эксплуатация контрольно-измерительных пунктов затруднена, последние могут быть установлены в ближайших удобных для эксплуатации местах, но не далее 50 м от точки подключения контрольного провода к сооружению. Эти контрольно-измерительные пункты должны иметь особую маркировку.

4.1.2. На магистральных трубопроводах провода контрольно-измерительных пунктов подключают:

на каждом километре;

на расстоянии трех диаметров трубопровода от точек дренажа установок электрохимической защиты (за исключением одиночных протекторов) и от электрических перемычек;

у крановых площадок;

у водных и транспортных переходов;

у пересечения трубопроводов с другими металлическими сооружениями;

в культурной и осваиваемой зонах - у дорог, арыков, коллекторов и других естественных и искусственных образований.

При многониточной системе магистральных трубопроводов провода контрольно-измерительных пунктов подключают к каждой нитке и выводят на один общий контрольно-измерительный пункт. При строительстве новых линий провода контрольно-измерительных пунктов подключают в сопряженных с построенными нитками местах.

4.1.3. При выявлении защитной зоны установок катодной защиты менее 3 км необходимо на этом участке произвести дополнительные измерения защитных потенциалов, вынося электрод сравнения над сооружением между контрольно-измерительными пунктами (методом выносимого электрода сравнения) и при возможности подключить дополнительно провода контрольно-измерительных пунктов к сооружению через каждые 500 м.

4.1.4. На сетях коммуникаций провода контрольно-измерительных пунктов подключают:

к коммуникациям длиной более 50 м посредине с интервалом не более 50 м;

на расстояние не менее трех диаметров трубопровода от точек дренажа установок катодной защиты;

в местах пересечения коммуникаций;

в местах изменения направления при длине участка коммуникации более 50 м;

в местах сближения коммуникаций с сосредоточенными анодными заземлениями при расстоянии между ними 50 м;

не менее чем в четырех диаметрально противоположных точках по периметру внешней поверхности резервуаров.

Допускается не устанавливать контрольно-измерительные пункты в указанных местах (кроме точек дренажа установок катодной защиты), если обеспечена возможность электрического контакта с сооружением.

4.1.5. Для контроля за состоянием комплексной защиты промысловых объектов провода контрольно-измерительных пунктов подключают:

на шлейфах - через каждые 500 м, а также дополнительно на расстоянии 50 м от скважин;

на коллекторах - на каждом километре и дополнительно в местах их пересечения или сближения, а также у головных сооружений.

4.1.6. В местах подключения контрольного провода к сооружению должна быть обеспечена возможность контакта неполяризующего электрода сравнения с грунтом.

4.2. При контроле электрохимической защиты проводят:

снятие показаний амперметра, вольтметра и прибора оценки суммарного времени работы под нагрузкой катодной станции;

измерение потенциала трубопровода в точках дренажа установок катодной и протекторной защиты;

измерение среднечасовых тока дренажа и потенциала трубопровода в точке дренажа в период максимальной нагрузки источника блуждающих токов;

измерение тока протекторной установки.

Результаты контроля электрохимической защиты заносят в полевой журнал непосредственно на месте.

4.2.1. Измерения защитных потенциалов «сооружение-земля» на всех контрольно-измерительных пунктах следует проводить не реже двух раз в год относительно неполяризующегося электрода сравнения прибором с входным сопротивлением не менее 10 МОм/В. Допустимо проводить измерения прибором с входным сопротивлением не менее 20 кОм/В на двух пределах с исключением ошибки измерения, при условии увлажнения грунта в местах установки электродов сравнения.

4.2.2. На участках защищаемых сооружений, имеющих минимальные (по абсолютной величине) значения защитных потенциалов, дополнительные измерения защитных потенциалов проводят методом выносного электрода сравнения непрерывно или с шагом не более 10 м не менее одного раза в 3 года в период максимального увлажнения сооружения, а также дополнительно в случаях изменения режима работы установок катодной защиты и при изменениях, связанных с развитием технологической системы электрохимической защиты, источников блуждающих токов и сети подземных сооружений.

4.2.3. Измерение поляризационных потенциалов на сооружениях, оборудованных для этих целей специальными контрольно-измерительными пунктами, проводят по методике ГОСТ 9.015-74. Специальные контрольно-измерительные пункты должны быть установлены в точках дренажа, в зонах минимальных защитных потенциалов и в других местах по требованию НТД.

4.2.4. Защищенность сооружений по протяженности определяют по результатам периодических измерений их защитных потенциалов. Защищенность сооружений во времени определяют по результатам измерений расхода электроэнергии установками электрохимической защиты за время между периодическими измерениями защитных потенциалов путем приведения его к среднесуточному значению и сравнения с токами защиты установки при периодических измерениях защитных потенциалов.

4.2.5. Проверку работы электрохимической защиты следует осуществлять в соответствии с НТД на конкретные виды сооружений, но не реже:

одного раза в месяц - на установках катодной защиты, обеспеченных дистанционным контролем;

двух раз в месяц - на установках катодной защиты, не обеспеченных дистанционным контролем;

четыре раза в месяц - на установках дренажной защиты;

одного раза в 6 мес. - на контролируемых установках протекторной защиты.

4.3. Контроль за выполнением мероприятий по ограничению токов утечки с рельсовой цепи электрифицированного железнодорожного транспорта осуществляется по ГОСТ 9.015-74.

4.4. Оценку состояния защитных покрытий осуществляют в процессе строительства сооружений как в период нанесения защитных покрытий, так и при приемке сооружений.

4.5. Защитные покрытия сооружений при подземной, подводной (с заглублением в дно) и наземной (с засыпкой) прокладках контролируют после нанесения по показателям и нормам табл. 1, рекомендуемого приложения 1 и дополнительно по согласованию с заказчиком по показателям и нормам соответствующих НТД.

При разрушающих методах контроля защитное покрытие должно быть отремонтировано в соответствии с п. 2.5 и проконтролировано по п. 4.16.

4.6. При неудовлетворительных результатах испытаний по какому-либо показателю качества защитного покрытия проводят повторные испытания на удвоенном количестве образцов.

4.7. При нанесении любого защитного покрытия как в заводских, базовых, так и трассовых условиях следует проводить визуальный осмотр с целью контроля состояния покрытия (поры, вздутия, гофры, складки не допускаются).

4.8. При нанесении полимерных лент и оберток следует контролировать ширину нахлеста смежных витков, которая при однослойном нанесении составляет не менее 3 см, при двухслойном покрытии наносимый виток должен перекрывать уложенный на 50 % его ширины плюс 3 см.

4.9. Толщину защитного покрытия контролирует без его разрушения с помощью толщиномеров типа МТ-30П и МТ-33П. Толщину покрытия из консистентной смазки контролируют толщиномером типа ИТСП-1. Проверку толщины проводят:

при заводском или базовом нанесении - на 10 % труб и в местах, вызывающих сомнение, не менее чем в трех сечениях по длине трубы и в четырех точках каждого сечения;

при трассовом нанесении - не менее одного замера на каждые 100 м трубопровода и в местах, вызывающих сомнение, в четырех точках каждого сечения.

4.10. Адгезию защитного покрытия контролирует по методике справочного приложения 4 (метод А - для покрытий из полимерных лент; метод Б - для покрытий на основе битумных мастик):

при заводском или базовом нанесении - на 2 % труб, а также в местах, вызывающих сомнение;

при трассовом нанесении - через каждые 500 м, а также в местах, вызывающих сомнение.

4.10.1. Допускается в случаях, оговоренных примечанием 1 к табл. 1, контролировать адгезию защитного покрытия трассового нанесения вырезом треугольника с углом около 60 0 и сторонами 3-5 см с последующим снятием покрытия ножом от вершины надреза.

Адгезия плечного покрытия считается удовлетворительной, если вырезанный треугольник самостоятельно не отслаивается, а поднимается ножом с некоторым усилием, при этом на трубе должна остаться грунтовка и часть подклеивающего слоя.

Адгезия покрытия на битумной основе считается удовлетворительной, если вырезанный треугольник не отслаивается, а при отрыве значительная часть грунтовки и мастики остается на поверхности трубы.

4.11. Прочность при ударе защитного покрытия контролируют в заводских или базовых условиях по методике справочного приложения 5 на 2 % труб, а также в местах, вызывающих сомнение.

4.12. Переходное сопротивление защитного покрытия после его нанесения контролируют методом «мокрого» контакта по рекомендуемому приложению 6.

Замеры проводят:

в заводских или базовых условиях - на 5 % труб и в местах, вызывающих сомнение;

в трассовых условиях - через каждые 200 м трубопровода и в местах, вызывающих сомнение.

4.13. Сплошность защитного покрытия смонтированного трубопровода контролируют перед укладкой в траншею искровым дефектоскопом типа ДИ-74 или ДЭП-1. Напряжение контроля сплошности выбирается по рекомендуемому приложению 1. Контролю на сплошность подлежит все сооружение.

4.13.1. В случае пробоя защитного покрытия проводят ремонт дефектных мест по ПТД на соответствующий вид защитного покрытия. Отремонтированные участки следует повторно проконтролировать по п. 4.16.

4.14. Контроль сплошности защитного покрытия на уложенном или засыпанном трубопроводе, находящемся в незамерзшем грунте, проводят не ранее чем через две недели после засыпки, искателем повреждений ИН-74 или другим аналогичным прибором, после чего, в случае необходимости, изоляция должна быть отремонтирована по НТД на соответствующий вид покрытия.

4.15. Законченные строительством участки трубопроводов подлежат контролю по переходному сопротивлению методом катодной поляризации (по рекомендуемому приложению 6) на соответствии нормам табл. 1 в период, когда глубина промерзания грунта не превышает 0,5 м. При несоответствии действительной величины переходного сопротивления нормам табл. 1 необходимо обнаружить повреждение защитного покрытия, отремонтировать их и после засыпки трубопровода провести повторное измерение величины переходного сопротивления.

4.16. На деталях сооружения, перечисленных в п. 2.5. состояние защитного покрытия контролируют:

по сплошности - на всей поверхности защитного покрытия этих деталей по п. 4.13;

по остальным показателям табл. 1 - в местах, вызывающих сомнение.

4.17. Защитные покрытия сооружений при наземной прокладке контролируют по пп. 4.18-4.20.

4.18. Металлические покрытия контролируют:

визуально по п. 4.7;

по толщине по п. 4.9;

по величине адгезии не менее чем на 1 % труб и в местах, вызывающих сомнение, по НТД.

4.19. Лакокрасочные и стеклоэмалевые покрытия контролируют:

визуально по п. 4.7;

по толщине по п. 4.9;

по сплошности по п. 4.13;

лакокрасочные покрытия - по величине адгезии не менее чем на 1 % труб и в местах, вызывающих сомнение, по ГОСТ 15140-78.

4.20. Покрытия из консистентных смазок контролируют:

визуально по п. 4.7;

по толщине по п. 4.9.

4.21. Контроль состояния защитных покрытий сооружения в условиях эксплуатации должен проводиться не реже одного раза в год в весенне-осенний период.

Контроль переходного сопротивления проводят:

для интегральной оценки участка трубопровода - на основе данный измерений параметров электрохимической защиты по рекомендуемому приложению 6;

для выборочной оценки - методом «мокрого» контакта по рекомендуемому приложению 6 не менее чем в одном шурфе на каждые 10 км трубопровода.

4.22. Документация по контролю состояния электрохимической защиты и защитного покрытия подлежит хранению в течение всего периода эксплуатации сооружения.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. До начала выполнения работ по комплексной защите сооружений от коррозии должен быть разработан проект производства работ с инженерными разработками, обеспечивающими безопасность работающих.

5.2. При осуществлении работ по комплексной защите сооружений от коррозии следует выполнять требования техники безопасности в соответствии с ГОСТ 12.3.005-75, ГОСТ 12.3.008-75, ГОСТ 12.3.016-79 и «Правилами пожарной безопасности при проведении строительно-монтажных работ».

5.3. К выполнению работ по комплексной защите сооружений от коррозии допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обучение и инструктаж по ГОСТ 12.0.004-79.

5.4. Рабочие должны обеспечиваться спецодеждой, обовью и предохранительными приспособлениями, согласно существующим нормам.

5.5. При электромонтажных и электроизмерительных работах по электрохимической защите сооружений должны соблюдаться «Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором.

5.6. При проведении работ по комплексной защите сооружений от коррозии на рабочих местах должны обеспечиваться требования:

по шуму - в соответствии с ГОСТ 12.1.003-83;

по вибрации - в соответствии с ГОСТ 12.1.012-78;

содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, установленных ГОСТ 12.1.005-76.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ЭЛЕКТРИЧЕСКОЕ НАПРЯЖЕНИЕ ПРИ КОНТРОЛЕ

СПЛОШНОСТИ ЗАЩИТНЫХ ПОКРЫТИЙ

1. Сплошность защитных покрытий устанавливают по отсутствию пробоя при электрическом напряжении, 5 кВ на 1 мм толщины покрытия, включая обертку.

2. Исключение составляют защитные покрытия на основе эпоксидных красок и стеклоэмалей, для которых электрическое напряжение составляет 2 кВ на всю толщину, для лакокрасочных покрытий - 1 кВ на всю толщину.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Минимальные защитные потенциалы «сооружение-земля» (относительно медносульфатного электрода сравнения) в зависимости от условий прокладки приведены в табл. 1.

Таблица 1

|

Условия применения катодной защиты |

Минимальный защитный потенциал, В |

|

|

|

с омической составляющей |

поляризационный |

|

При прокладке сооружений в условиях возможной микробиологической коррозии; при наличии блуждающих токов промышленной частоты; на участках сооружений с температурой транспортируемого продукта выше 293 К (20 ОС) до 333 К (60 ОС); в грунтах с удельным сопротивлением менее 10 Ом×м или содержанием водорастворимых солей более 1 г на 1 кг грунта |

-1,00 |

-0,95 |

|

На участках сооружений с температурой транспортируемого продукта выше 333 К (80 ОС) до 353 К (80 ОС) |

-1,10 |

-1,00 |

|

На участках сооружений с температурой транспортируемого продукта выше 353 К (80 ОС) |

-1,20 |

-1,05 |

2. Максимальные допустимые защитные потенциалы «сооружение-земля» (относительно медносульфатного электрода сравнения) в зависимости от условий прокладки приведены в табл. 2.

|

Условия применения катодной защиты |

Минимальный защитный потенциал, В |

|

|

|

с омической составляющей |

поляризационный |

|

При прокладке сооружений с температурой транспортируемого продукта выше 333 К (60 °С) на участках с уровнем грунтовых вод не менее 6 мес. в году выше нижней образующей трубопровода и при удельном электрическом сопротивлении грунта менее 10 Ом×м, при подводной прокладке сооружений с температурой транспортируемого продукта выше 333 К (60 °С) |

-1,50 |

-1,15 |

|

При прокладке во всех других условиях сооружений: |

|

|

|

с битумной изоляцией |

-2,50 |

-1,15 |

|

с полимерной пленочной изоляцией |

-3,50 |

-1,15 |

Примечание. Для сооружений из упрочненных сталей с пределом прочности 0,60 МПа (6 кгс/см2) и более не допускается повышение поляризационного потенциала ниже величины минус 1,1 В.

ПРИЛОЖЕНИЕ 3

Обязательное

ТРЕБОВАНИЯ К СРЕДСТВАМ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ

1. Средства электрохимической защиты должны обеспечивать катодную поляризацию сооружений в соответствии с требованиями настоящего стандарта независимо от условий применения. Номинальные параметры средств катодной и электродренажной защиты определяют по ГОСТ 9.015-74. Средства протекторной защиты должны быть изготовлены из сплавов на основе:

магния чистотой 99,90-99,96;

цинка чистотой 98,50-99,90;

алюминия чистотой 99,00-99,99.

2. Катодные станции, усиленные и поляризационные дренажи должны иметь плавную или ступенчатую регулировку выходных параметров по напряжению или току от 10 до 100 % номинальных значений.

3. Средства катодной электродренажной защиты должны обеспечивать безопасность обслуживания по классу защиты 01 ГОСТ 12.2.007.0-75.

4. Уровень шума, создаваемый средствами катодной и электродренажной защиты, на всех частотах не должен превышать 60 дБ.

5. Катодные станции и усиленные дренажи должны иметь защиту от атмосферных перенапряжений на сторонах питания и нагрузки; напряжение срабатывания защиты должно быть менее обратного напряжения применяемых вентилей.

6. Уровень индустриальных радиопомех, создаваемых катодными станциями и дренажами по ГОСТ 16842-82, не должен превышать величин, предусмотренных ГОСТ 23511-79; уровень гармонических составляющих тока защиты при подключении к рельсовым сетям железных дорог не должен превышать норм ГОСТ 9.015-74.

7. По условиям эксплуатации окрашенные поверхности катодных станций и дренажей должны относится к категории размещения группы условий эксплуатации Ж2 по ГОСТ 9.104-79, иметь показатели внешнего вида не ниже IV класса по ГОСТ 9.032-74, и окраска должна быть светлых тонов.

8. Конструкция и схема катодных станций и дренажей должны обеспечивать возможность непрерывной работы без профилактического обслуживания не менее 6 мес.

9. Технический осмотр, профилактическое обслуживание и текущий ремонт катодных станций и дренажей следует проводить не реже одного раза в месяц и дополнительно при изменении параметров установок электрохимической защиты.

При этом проводят:

осмотр всех, доступных для внешнего наблюдения, конструктивных элементов;

проверку контактных соединений и устранение неисправностей;

регистрацию показаний приборов, измерение и, при необходимости, регулировку потенциала сооружения в точке дренажа;

техническое обслуживание в соответствии с требованиями НТД по эксплуатации.

Все виды неисправностей и отказов в работе следует фиксировать в полевом журнале с указанием времени их обнаружения и устранения.

10. Производственное оборудование, применяемое при проведении работ по комплексной защите сооружений от коррозии, должно соответствовать требованиям ГОСТ 12.2.003-74. Машины и механизмы, применяемые для профилактического обслуживания и текущего ремонта средств электрохимической защиты, а также при ремонтно-строительных работах, должны соответствовать требованиям ГОСТ 12.2.004-75.

11. Строительно-монтажные работы по ремонту комплексной защиты магистральных трубопроводов, заполненных транспортируемым продуктом, должны выполняться на основании письменного разрешения организаций, эксплуатирующих их. На участках трубопроводов, при наличии утечки газа, нефти или нефтепродуктов запрещается проводить работы до удаления транспортируемого продукта.

12. Автоматические устройства катодной защиты должны обеспечивать стабильность тока или потенциала с погрешностью, не превышающей 2,5 % от заданного значения.

Катодные станции и дренажи должны соответствовать ГОСТ 15150-69 в части:

климатического исполнения У категории размещения 1 для работы при температурах от 228 К (-45 ОС) до 318 К (+45 ОС) в атмосфере типа II и при относительной влажности до 98 % при температуре 298 К (+25 ОС);

климатического исполнения ХЛ категории размещения 1 для работы при температурах от 213 К (-60 ОС) до 313 К (+40 ОС) в атмосфере типа II и при относительной влажности до 98 % при температуре 298 К (+25 °С).

14. Катодные станции и дренажи должны иметь защиту от воздействия окружающей среды и соприкосновения с токоведущими частями степени не ниже IР34 по ГОСТ 12.2.007.0-75 и «Правилам устройства электроустановок».

15. Коэффициент полезного действия вновь разрабатываемых катодных станций должен быть не менее 70 %.

16. Соединительные кабели в установках катодной и дренажной защиты должны иметь полимерную шланговую изоляцию токоведущих жил без металлической оболочки с пластмассовым шланговым покровом.

17. Максимальная температура обмоток трансформатора и реакторов катодных станций не должна превышать 393 К (+120 °С) при температуре эксплуатации в соответствии с п. 13 настоящего положения.

18. Входное сопротивление регулирующих устройств на выводах подключения электродов сравнения автоматических катодных станций должно быть не менее 0,1 МОм.

19. Состав комплекта запасных частей и инструментов катодных станций и дренажей должен определяться, исходя из параметров надежности их элементов, и обеспечить работу устройств не менее 30 % всего срока их службы.

20. Испытания опытных образцов средств электрохимической защиты должны проводиться в условиях трассы действующих трубопроводов, продолжительность испытаний должна быть не менее одного года.

ПРИЛОЖЕНИЕ 4

Справочное

ОПРЕДЕЛЕНИЕ АДГЕЗИИ ЗАЩИТНЫХ ПОКРЫТИЙ

1. Контроль адгезии покрытий проводится двумя методами:

Метод А применяется для контроля адгезии защитных покрытий из полимерных лент, метод Б - для контроля покрытий на основе битумных мастик.

2. Требования к образцам

2.1. Образцами для испытания служат трубы с защитными покрытиями из полимерных лент или на основе битумных мастик, отобранных по п. 4.10.

2.2. Определение адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5 м.

3. Метод А

3.1. Аппаратура

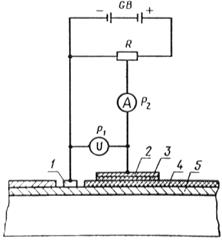

Прибор адгезиметр АР-2 (черт. 1) состоит корпуса 1, на котором закреплен зажим 2 для удержания полосы отслаиваемого покрытия и стальной нож 3 из двух параллельно установленных лезвий, расстояние между которыми может изменяться от 10 до 40 мм. Для опоры на трубу и фиксации постоянного угла отслаивания »180О корпус установлен на ролики 4, одну пару из которых можно передвигать и фиксировать в гнездах 5-9 в зависимости от диаметра трубы. К корпусу прикреплен силоизмеритель с двумя последовательно расположенными пружинами 10.

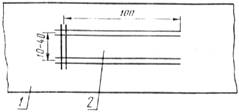

Черт. 1

3.2. Подготовка к испытаниям

3.2.1. Подвижные ролики устанавливают на приборе в соответствующие гнезда в зависимости от диаметра трубы:

|

диаметр трубы, мм |

гнездо |

|

£720 |

5 |

|

820 |

6 |

|

1020 |

7 |

|

1220 |

8 |

|

1420 |

9 |

3.2.2. Ножи, закрепленные на корпусе прибора, опускают и с их помощью вырезают полосу 2 (черт. 2) защитного покрытия 1 шириной от 10 до 40 мм в зависимости от ожидаемой величины адгезии (см. табл. 1 настоящего стандарта):

при величине адгезии от 30 до 40 Н/см (от 3 до 4 кгс/см) ширина полосы 10-15 мм;

при величине адгезии от 1 до 5 Н/см (от 0,1 до 0,5 кгс/см) - 30-40 мм.

Черт. 2

3.2.3. Стальным ножом надрезают конец вырезанной полосы (черт. 2), приподнимают его и закрепляют в зажиме прибора.

3.2.4. Прибор устанавливают на трубу с защитным покрытием, добиваясь ее контакта со всеми роликами.

3.3. Проведение испытаний

3.3.1. Передвигая прибор по трубе, проводят отслаивание надрезанной полосы на длину 100 мм, измеряя устойчивое усилие отслаивания и визуально определяя характер разрушения (адгезионный, когезионный, смешанный).

Адгезионный характер разрушения - обнажение до металла;

когезионный характер разрушения - отслаивание по подклеивающему слою или по грунтовке;

смешанный характер разрушения - совмещение адгезионного и когезионного характера разрушений.

4. Адгезию защитных покрытий (а), Н/см (кгс/см), определяют по формуле

![]()

где F-усилие отслаивания, Н (кгс);

b-ширина отслаиваемой ленты, см.

5. Обработка результатов испытаний

5.1. За величину адгезии защитного покрытия принимают среднее арифметическое трех измерений, вычисленное с погрешностью до 1,0 Н/см (0,1 кгс/см).

5.2. Запись результатов измерения проводят по форме 1.

Форма 1

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

определения адгезии защитных покрытий из полимерных лент

![]() Вид, тип и конструкция защитного

покрытия _________________

Вид, тип и конструкция защитного

покрытия _________________

![]() Диаметр трубы (трубопровода), мм

__________________________

Диаметр трубы (трубопровода), мм

__________________________

|

Дата измерения |

Номер партии, участок трубопровода |

Температура окружающего воздуха К(ОС) |

Номер измерений |

Усилие отслаивания F, Н (кгс) |

Ширина отслаиваемой полосы b, см |

Величина адгезии А, Н/см (кгс/см) |

Характер разрушения |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

Среднее |

|

|

|

|

![]() Адгезия партии труб, участка

трубопровода __________________

Адгезия партии труб, участка

трубопровода __________________

соответствует, не

|

соответствует требуемой величине |

Дата. Подписи лиц, проводивших определение

|

|

|

|

![]() 6. Метод Б

6. Метод Б

6.1. Аппаратура

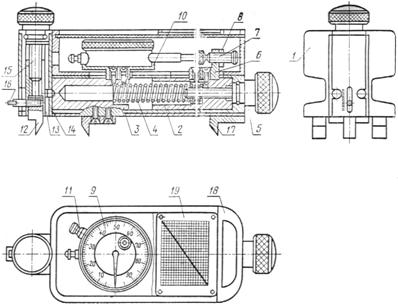

Прибор СМ-1 (черт. 3) состоит из корпуса 1, внутри которого расположена перемещающаяся система ведущего 2 и ведомого 3 штоков соединенных между собой тарированной пружиной 4. Ведущий горизонтальный шток 2, предназначенный для сжатия пружины 4, приводится в движение вращением винта 5, шарнирно закрепленного в торцевой части корпуса прибора. На штоке 2 закреплен кронштейн 6 с регулировочным винтом 7 и стопорной гайкой 8, предназначенные для передачи значений линейной деформации тарированной пружины 4 на подвижную ножку индикатора 9. Индикатор 9 укреплен в чаше 10 при помощи стопорного винта 11.

Нож 12 для сдвига образца защитного покрытия укреплен внутри вертикального штока 13, перемещающегося внутри втулки 14 при вращении винта 15, закрепленного шарнирно в передней части корпуса прибора 16.

На нижнем основании корпуса прибора укреплены три опорных ножа 17, предназначенные для крепления прибора на поверхности изолированного трубопровода.

На верхней съемной крышке прибора 18 укреплена шкала 19 для пересчета показаний индикатора 9 на усиление сдвига образца.

В комплект прибора входит стальной нож для надреза защитного покрытия.

Черт. 3

6.2. Подготовка к испытаниям

6.2.1. Стальным ножом 12 вручную (черт. 3) делают надрез размером 10х10 мм до металла в испытуемом защитном покрытии 1 (черт. 4).

6.2.2. Вокруг надреза расчищают площадку 2 размером 30х35 мм (снимают покрытие) для сдвига образца покрытия 3.

6.2.3. Устанавливают прибор СМ-1 на защитное покрытие так, чтобы передняя грань ножа 12 находилась против торцевой плоскости вырезанного образца (черт. 4).

Черт. 4

6.2.4. Поднимают вверх нож 12 с помощью вращения винта 15, затем нажимают на корпус прибора так, чтобы опорные ножи 17 вошли в защитное покрытие.

6.2.5. Подводят нож 12 с помощью вращения винта 5 до соприкосновения с торцевой плоскостью образца, вращением винта 15 опускают нож до металлической поверхности трубы.

6.2.6. Снимают крышку прибора 18, устанавливают нуль на индикаторе доведением подвижной ножки индикатора до соприкосновения с торцом регулировочного винта 7 и вращением верхней подвижной обечайки индикатора.

6.3. Проведение испытаний

6.3.1. Передают усилие с помощью вращения винта 5 на нож 12, а следовательно, и на образец защитного покрытия через систему штока 2 и 3 и тарированную пружину 4. Вращение винта 5 проводят по часовой стрелке (приблизительно) со скоростью 1/4 об/с, что соответствует скорости деформации пружины 15 мм/мин.

Деформацию пружины, пропорциональную передаваемому усилию, фиксируют индикатором. Ведомый шток 3 вместе с ножом 12 горизонтально перемещается, в результате чего индикатор смещается относительно торцевой плоскости регулировочного винта 7. Рост показаний индикатора при этом прекращается. Фиксируют максимальный показатель индикатора в миллиметрах и по шкале 19 определяют усилие сдвига образца защитного покрытия. Визуально определяют характер разрушения (адгезионный, когезионный, смешанный) по п. 5.1 настоящего приложения.

6.3.3. Измерения проводят в интервале температур защитного покрытия от 258 до 298 К (от минус 15 до 25 ОС). При температуре выше 298 к (25 ОС) допускается показатель менее 0,20 МПа (2,00 кгс/см2), характеризующий адгезию материала (см. табл. 1 настоящего стандарта).

7. Обработка результатов испытаний

7.1. За величину адгезии защитного покрытия, выраженную в МПа (кгс/см2), принимают среднее арифметическое трех измерений с точностью до 0,01 МПа (0,1 кгс/см2).

7.2. Запись результатов измерений проводят по форме 2.

Форма 2

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

определения адгезии защитных покрытий на основе битума

![]() Вид, тип и конструкция защитного

покрытия _________________

Вид, тип и конструкция защитного

покрытия _________________

![]() Диаметр трубы (трубопровода), мм

__________________________

Диаметр трубы (трубопровода), мм

__________________________

|

Дата измерения |

Номер партии, участок трубопровода |

Температура окружающего воздуха К(°С) |

Номер измерений |

Показания индикатора, мм |

Величина адгезии МПа (кгс/см2) |

Характер разрушения |

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

Среднее |

|

|

|

![]() Адгезия партии труб, участка

трубопровода _____________________

Адгезия партии труб, участка

трубопровода _____________________

соответствует,

|

не соответствует требуемой величине |

Дата. Подписи лиц, проводивших определение

|

|

|

|

ПРИЛОЖЕНИЕ 5

Справочное

МЕТОД КОНТРОЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ

ПО ЗАДАННОЙ ПРОЧНОСТИ ПРИ УДАРЕ

1. Требования к образцам

1.1. Измерения проводят на 2 % труб с защитным покрытием в 10 точках, отстоящих друг от друга на расстоянии не менее 0,5 м, а также в местах, вызывающих сомнение.

2. Аппаратура

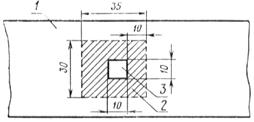

2.1. Ударное приспособление (черт. 1), состоящее из основания 1, направляющей 3 и свободно падающего груза 5.

Черт. 1

Основание 1-стальная треугольная плита толщиной 5 мм, снабженная уровнем (индикатором горизонтальности) для установки ее в горизонтальном положении на трубе 8 с испытуемым покрытием и винтами-ножками 7 размером М5 х 50 с расстоянием между ними 100 мм, позволяющими устанавливать ударное приспособление на трубе любого диаметра.

Направляющая 3 со шкалой от 0 до 50 см - стальная труба, закрепленная под прямым углом к основанию высотой 700 мм, внутренним диаметром 60 мм, толщиной стенки 0,5 мм с продольной прорезью 600х5 мм.

Свободно падающий груз 5 с постоянной массой, равной (1±0,001) кг, включает в себя:

стальной стакан наружным диаметром 59 мм, высотой 150 мм, толщиной стенки 1 мм;

стальной боек 6 твердостью HRC 60 сферической формы с радиусом 8 мм, закрепленный у основания стакана;

винт-рукоятку 9 размером М4 х 100.

Масса свободно падающего груза может быть увеличена при помощи дозированных утяжелителей 4-стальных цилиндров наружным диаметром 57 мм и массой 0,25 кг, размещаемых в стакане.

2.2. Искровой дефектоскоп типа ДИ-74 или ДЭП-1 используют для определения сплошности защитного покрытия.

3. Подготовка к испытаниям

3.1. Контроль сплошности покрытия проводят по рекомендуемому приложению 1.

3.2. Массу падающего груза (m), кг, вычисляют по формуле

![]()

где Е - прочность при ударе, Дж (кгс×см) (по нормам табл. 1 настоящего стандарта)

g-ускорение свободного падения, 9,8 м/с2;

h-высота падения груза, 0,5 м.

3.3. С помощью дозированных утяжелителей устанавливают на приборе требуемую массу свободно падающего груза, округляя ее в сторону увеличения до массы, кратной 0,25 кг.

3.4. Ударное приспособление устанавливают на поверхности покрытия в выбранной точке с помощью винтов-ножек 7 и уровня 2.

4. Проведение испытаний

4.1. Свободно падающий груз поднимают высоту 0,5 м и сбрасывают его на поверхность защитного покрытия.

4.2. Сплошность защитного покрытия в месте удара контролируют искровым дефектоскопом по рекомендуемому приложению 1.

Критерием неразрушения защитного покрытия при ударе является отсутствие в местах удара пор и трещин.

4.3. Испытания проводят при температуре защитного покрытия (293±5)ОС.

5. Обработка результатов испытаний

5.1. Защитное покрытие считают прошедшим контроль, если при испытании 10 точках не менее, чем в 9-защитное покрытие оказалось неразрушенным.

5.2. Запись результатов проводят по формуле 1.

Форма 1

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

контроля прочности защитных покрытий при ударе

![]() Вид, тип и конструкция защитного

покрытия ___________________

Вид, тип и конструкция защитного

покрытия ___________________

![]() Диаметр трубы (трубопровода), мм

___________________________

Диаметр трубы (трубопровода), мм

___________________________

Количество испытанных труб _______________,шт.

Напряжение на щупе дефектоскопа, кВ ________________________

Требуемая прочность при ударе, Дж (кгс×см) (по табл. 1 настоящего стандарта) __________________________________________________

|

Дата измерения |

Номер партии, участок трубопровода |

Номер измерений |

Результат дефектоскопии |

Заключение по каждой трубе |

|

|

1-я труба |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

9 |

|

|

|

|

|

10 |

|

|

|

|

2-я труба |

« |

|

|

![]() Прочность при ударе партии труб

(участка трубопровода)__________

Прочность при ударе партии труб

(участка трубопровода)__________

|

соответствует, не соответствует требуемой величине |

Дата. Подписи лиц, проводивших контроль

|

|

|

|

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ОПРЕДЕЛЕНИЕ ПЕРЕХОДНОГО

СОПРОТИВЛЕНИЯ ПОКРЫТИЙ

1. Метод «мокрого» контакта

1.1. Требования к образцам

1.1.1. Образцом является участок трубы длиной не менее 0,5 м.

1.1.2. Измерения проводят после нанесения покрытий в соответствии с п. 4.12 настоящего стандарта:

в заводских или базовых условиях - в одном сечении трубы;

в трассовых условиях - в одном сечении трубы;

на действующем трубопроводе - в соответствии с п. 4.21 настоящего стандарта - в одном сечении трубы по центру шурфа.

1.2. Аппаратура, материалы, реактивы

Источник постоянного напряжения на выходе ³ 30 В.

Вольтамперметр, класс точности 0,4 типа М 253.

Микроамперметр, класс точности 1,5 типа М 95.

Резистор переменный, нормальная величина сопротивления до 1,5 кОм, мощность рассеяния 1 Вт.

Электрический провод типа ПГВ сечением 0,75 мм2.

Металлический электрод-бандаж шириной не менее 0,3 м.

Полотенце тканевое площадью, равной площади электрода.

Натрий хлористый по ГОСТ 4233-77.

1.3. Подготовка к испытаниям

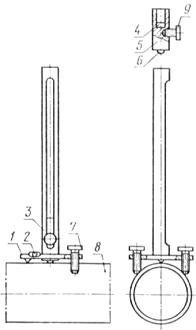

1.3.1. В месте измерения очищают поверхность защитного покрытия 4 (черт. 1) от свободной влаги и загрязнений.

1.3.2. Приготавливают 3 %-ный раствор хлористого натрия (NaCl).

1.3.3. Накладывают тканевое полотенце 3, смоченное в 3 %-ном растворе NaCl, на изолированную поверхность трубы по периметру. Накладывают металлический электрод-бандаж 2 на полотенце и плотно обжимают его по трубе с помощью болтов.

1.3.4. Собирают электрическую схему по черт. 1.

Черт. 1

1.3.5. Присоединяют отрицательный полюс источника питания к оголенному участку трубы 5 с помощью механического контакта 1.

1.3.6. На действующем трубопроводе перед проведением работ по пп. 1.3.1-1.3.4 настоящего приложения следует отрывать шурф таким образом, чтобы можно было проводить замеры и визуальный осмотр защитного покрытия.

1.4. Проведение испытаний

1.4.1. Изменения проводят по схеме черт. 1.

1.4.2. Резистором r отбирают от источника питания GB рабочее напряжение, равное 30В. Напряжение контролируют с помощью вольтметра Р1.

1.4.3. Фиксируют силу тока по амперметру Р2.

1.5. Обработка результатов испытаний

Величину переходного сопротивления (R), Ом×м2, вычисляют по формуле

![]()

где U-рабочее напряжение, В;

I-сила тока, А;

S-площадь металлического электрода-бандажа, м2.

Величину переходного сопротивления вычисляют для каждого значения измеряемой силы тока. Запись результатов измерений в строительный период - по форме 1; в период эксплуатации - по форме 2.

1.6. Оценка результатов

Величина переходного сопротивления в строительный период должна соответствовать нормам табл. 1 настоящего стандарта.

Форма 1

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

определения переходного сопротивления в строительный период

![]() Вид, тип и конструкция защитного

покрытия ___________________

Вид, тип и конструкция защитного

покрытия ___________________

![]() Диаметр трубы (трубопровода), мм

___________________________

Диаметр трубы (трубопровода), мм

___________________________

Замеряемая поверхность (площадь электрода), м2 ________________

|

Дата измерения |

Номер партии, участок трубопровода |

Визуальная оценка защитного покрытия |

Сила тока, А |

Переходное сопротивление, Ом×м2 |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]() Переходное сопротивление партии труб,

участка трубопровода

Переходное сопротивление партии труб,

участка трубопровода

|

соответствует, не соответствует требуемой величине |

Дата. Подписи лиц, проводивших определение

|

|

|

|

Форма 2

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

определения переходного сопротивления в период эксплуатации трубопровода

Наименование трассы ______________________________________

Район прокладки __________________________________________

Краткая характеристика района ______________________________

топография, характеристика

________________________________________________________

грунта, наличие линий электропередач и железных дорог

![]() Диаметр трубы (трубопровода), мм

__________________________

Диаметр трубы (трубопровода), мм

__________________________

![]() Вид, тип и конструкция защитного

покрытия __________________

Вид, тип и конструкция защитного

покрытия __________________

Продолжительность работы, годы ___________________________

|

Дата измерения |

Участок трубопровода и ориентация его обнаружения |

Глубина залегания, м |

Температура транспортируемого продукта, К(ОС) |

Потенциал участка трубопровода, В |

Сила тока, А |

Переходное сопротивление, Ом×м2 |

Визуальная оценка защитного покрытия |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дата. Подписи лиц, проводивших определение

|

|

|

|

2. МЕТОД ОЦЕНКИ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ

НА ЗАКОНЧЕННЫХ СТРОИТЕЛЬСТВОМ

УЧАСТКАХ ТРУБОПРОВОДОВ

2.1. Сущность метода

Сущность метода состоит в катодной поляризации полностью построенного и засыпанного участка трубопровода и оценке переходного сопротивления по смещению разности потенциалов «труба-земля» и силе поляризующего тока, путем расчета по результатам измерения смещения потенциала при заданной силе тока на участке трубопровода определенных длины и диаметра.

2.2. Аппаратура

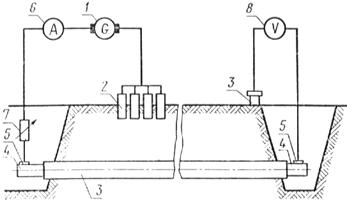

Для оценки переходного сопротивления используют передвижную исследовательскую лабораторию электрохимической защиты (ПЭЛ.ЭХЗ), аппаратура и приборы которой должны быть электрически подключены по схеме (черт. 2) которая включает в себя источник постоянного тока 1, временное анодное заземление 2, участок изолированного трубопровода, подлежащий контролю 3, неизолированные концы участка трубопровода 4, механические контакты 5, амперметр 6, резистор 7, вольтметр 8, медно-сульфатный электрод сравнения 9.

Черт. 2

2.3. Требования к образцам (участкам)

2.3.1. Контролируемый участок трубопровода не должен иметь контакта неизолированной поверхности трубы с грунтом, электрических и технологических перемычек с другими сооружениями.

2.3.2. Временное анодное заземление оборудуют на расстоянии 200-400 м от участка трубопровода в местах с возможно меньшим удельным сопротивлением грунта из винтовых электродов, находящихся в комплекте лаборатории ПЭЛ.ЭХЗ.

2.4. Проведение испытаний

2.4.1. Измеряют естественную разность потенциалов «труба-земля» в конце участка с помощью вольтметра 8 и медно-сульфатного электрода сравнения 9, электрически соединенного с трубопроводами с помощью механического контакта 5. При этом измерении источник постоянного тока 1 должен быть выключен.

2.4.2. Включают источник постоянного тока и устанавливают силу тока, вычисленную по формулам:

для участков трубопроводов длиной, равной или более 4 км

![]() (1)

(1)

для участков трубопроводов длиной менее 4 км

![]() (2)

(2)

где l - длина участка трубопровода, м;

UТЗ - смещение разности потенциалов «труба-земля» в конце участка, В, вычисляемая по формулам:

для участков трубопроводов длиной, равной или более 4 км

![]() (3)

(3)

для участков трубопроводов длиной менее 4 км

![]() (4)

(4)

где DU1 - нормированное смещение разности потенциалов «труба-земля» в конце длинного участка, равное 0,4 В;

DU2 - нормированное смещение разности потенциалов «труба-земля» в конце короткого участка, равное 0,7 В;

RП - требуемое переходное сопротивление «труба-земля», Ом×м2, определяемое по табл. 1 (графа 9);

RК - конечное переходное сопротивление «труба-земля», Ом×м2, вычисляемое как сопротивление растрескиванию неизолированного участка трубопровода по формуле

![]()

где Rт - продольное сопротивление трубопровода, Ом/м;

D - диаметр трубопровода, м;

Н - глубина залегания трубопровода, м;

rR - среднее электрическое сопротивление грунта, Ом×м, вычисляемое по формуле

где li - длина

i-го участка с удельным сопротивлением ![]() , м;

, м;

n - количество участков с различным удельным электрическим сопротивлением ..

z - характеристическое сопротивление трубопровода, Ом, вычисляемое по формуле

![]()

shal - гиперфункция, описывающая изменение потенциала вдоль участка трубопровода;

a

- постоянная распространения тока, ![]() , вычисляемая по формуле

, вычисляемая по формуле

![]()

Продольное сопротивление стального трубопровода, имеющего стандартные размеры в практике строительства магистральных трубопроводов, вычисляют по формуле

![]()

где rТ - удельное сопротивление трубной стали,

![]() ;

;

d - толщина стенки трубопровода, мм.

2.4.3. По истечении 3 ч после включения источника тока измеряют разность потенциалов «труба-земля» в конце участка.

2.5. Обработка результатов испытаний

2.5.1. Запись исходных, расчетных и измеренных данных проводят по форме 3.

Форма 3

Все графы обязательны к заполнению

|

Ведомство или принимающая организация |

АКТ

оценки переходного сопротивления законченного строительством участка

Наименование трубопровода _______________________________

Участок трубопровода (начало __________ км, конец _______ км,

протяженность ________________________ м).

Диаметр трубы ________________ м, толщина стенки _____ мм.

Вид, тип и конструкция защитного покрытия _________________

Среднее удельное электрическое сопротивление грунта ___ Ом×м.

Требуемое переходное сопротивление __________________ Ом×м2

![]() Конечное переходное сопротивление

___________________ Ом×м2

Конечное переходное сопротивление

___________________ Ом×м2

![]() Продольное сопротивление

____________________________ Ом/м

Продольное сопротивление

____________________________ Ом/м

Место подключения источника постоянного тока __________ км

Напряжение на выходе источника _________________________ В

|

|

|

Разность потенциалов «труба-земля», В |

|

||

|

Время измерения |

Сила тока, А |

естественная |

при включенном источнике |

Смещение |

Переходное сопротивление «труба-земля», Ом×м2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Переходное сопротивление участка трубопровода ________________

соответствует,

|

соответствует, не соответствует требуемой величине |

Дата. Подписи лиц, проводивших определение

|

|

|

|

2.5.2.

Смещение разности потенциалов (![]() ) «труба-земля»,

вычисляют по формуле

) «труба-земля»,

вычисляют по формуле

![]()

где![]() - измеренная разности потенциалов «труба-земля»

(после включения источника постоянного тока);

- измеренная разности потенциалов «труба-земля»

(после включения источника постоянного тока);

![]() - естественная разность потенциалов «труба-земля»

(до включения источника постоянного тока).