|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ"

Утверждаю:

Заместитель председателя

Правления ОАО «Газпром»

____________ В.В. Ремизов

22 декабря 1998 г.

РЕКОМЕНДАЦИИ

ПО ОЦЕНКЕ РАБОТОСПОСОБНОСТИ

ДЕФЕКТНЫХ УЧАСТКОВ ГАЗОПРОВОДОВ

Р 51-31323949-42-99

|

СОГЛАСОВАНО: Начальник управления науки, Новой техники и экологии ____________А.Д. Седых 09 декабря 1998 г. |

Разработано: Генеральный директор ВНИИГАЗа _____________ А.И. Гриценко 02 октября 1998 г. |

Начальник Управления потранспортировке газа и газового конденсата ____________ А.З. Шайхутдинов 01 ноября 1998 г. |

|

Москва

1998

«Рекомендации...» разработаны в соответствии с тематическим планом НИОКР ОАО «ГАЗПРОМ».

Рекомендации содержат методики оценки работоспособности газопроводов с дефектами геометрии поперечного сечения труб:

- нарушениями формы поперечного сечения (овальность);

- изменениями геометрии стенки (коррозия и эрозия) для прямолинейных и криволинейных участков.

Рекомендации предназначены для предприятий газовой промышленности, в том числе организаций, осуществляющих диагностический контроль, а также могут быть использованы в практике работы научно-исследовательских и проектных институтов.

Рекомендации разработаны в лаборатории надежности газопроводных конструкций ВНИИГАЗа (д.т.н. Харионовский В.В., к.т.н. Курганова И.Н., к.т.н. Ремизов Д.И., инженер Бакуленко М.Н.) с участием специалистов предприятия «Оренбурггазпром» (гл. инженер ПУЭГПП Резвых А.И., вед. инженер Полозов В.А.), предприятия «Севергазпром» (Заец А.Ф.), кафедры ДИМ МЭИ (д.т.н. Чирков В.П., к.т.н. Радин В.П., к.т.н. Окопный Ю.А., к.т.н. Петровский А.В.).

СОДЕРЖАНИЕ

Введение

Протяженность магистральных газопроводов России составляет свыше 140 тысяч километров. Большинство из них находится в эксплуатации свыше 20 - 30 лет и приближается к исчерпанию назначенного ресурса. Переход отрасли от традиционного регламентного ремонтно-технического обслуживания газопроводов к эксплуатации по техническому состоянию предусматривает развитие системы диагностического обслуживания и разработку подходов, в том числе расчетных, к оценке работоспособности имеющих повреждения участков газопроводов для принятия решения о проведении выборочного ремонта.

В результате проведения внутритрубных обследований обнаруживаются дефекты геометрии поперечного сечения труб: вызванные механическими воздействиями нарушения формы поперечного сечения (наиболее распространенной из которых является овальность) и изменения геометрии стенки - утонение, (вследствие коррозионных и эрозионных процессов).

На основе проведенных исследований ВНИИГАЗом разработаны практические рекомендации по оценке работоспособности участков газопроводов с дефектами типа овализации /1/, с поверхностными повреждениями /2/, а также отводов с эрозионным утонением стенки /3/. Настоящие "Рекомендации..." являются объединением указанных документов.

1. ОЦЕНКА РАБОТОСПОСОБНОСТИ УЧАСТКОВ ГАЗОПРОВОДОВ С ДЕФЕКТАМИ ТИПА ОВАЛИЗАЦИИ

Существующие нормативные документы регламентируют овальность труб па стадиях поставки (технические условия на поставку труб), проектирования газопроводов /4/ и их строительства /5/. Так СНиП 2.05.06-85 "Магистральные трубопроводы" устанавливает однопроцентный предел овальности концов труб с толщиной стенки менее 20 мм и 0,8% - для труб с толщиной стенки 20 мм и более. Для стадии эксплуатации предельная величина овальности трубопроводов не отражена в нормативных документах.

Совпадение зоны повышенных напряжений на нижней образующей газопроводов, вызванных овализацией, с местами разрушений позволяет отнести овализацию поперечных сечений труб к факторам, требующим учета. Применяемые в настоящее время в газовой промышленности методы оценки напряженного состояния справедливы только для трубопроводов идеальной кольцевой формы и не могут учитывать переменные по толщине (изгибные) кольцевые напряжения, обусловленные несовершенством формы поперечных сечений.

В настоящем разделе содержится методология расчетной оценки напряженного состояния овализованных участков магистральных газопроводов. На ее основе разработаны взаимосвязанные методики оценки работоспособности участков газопроводов по величине овальности и по уровню максимальных напряжений.

1.1 Напряженное состояние участка трубопровода с нарушением формы поперечного сечения

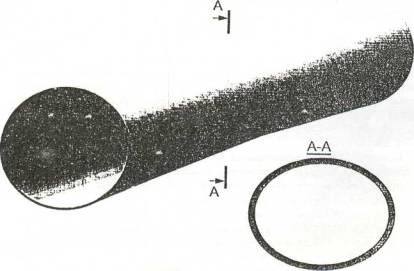

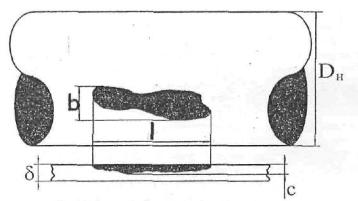

Рассматривается часть трубопровода, по длине которого форма поперечного сечения отличается от правильной круговой. На практике наиболее распространенным является дефект геометрии трубы, при котором поперечное сечение имеет форму овала (рис. 1.1). Известно, что нарушение геометрии поперечного сечения вызывает изменение напряженного состояния трубы. В стенке трубы под действием рабочего давления к номинальным напряжениям добавляются изгибные кольцевые напряжения, величина которых зависит от диаметра и толщины стенки трубы, физико-механических характеристик стали, рабочего давления, геометрии сечения. Полные кольцевые напряжения в трубе с произвольными отклонениями формы поперечного сечения от круговой определяются формулой:

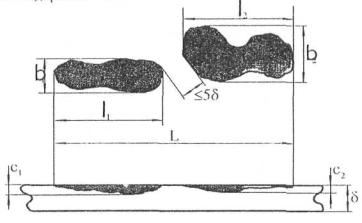

Рис. 1.1 Часть трубопровода с дефектом геометрии поперечного сечения типа овализации

Рис. 1.2 Элементы кругового (1) и овального (2) сечений труб

где p - рабочее давление;

Dн - наружный диаметр грубы;

δ - толщина стенки трубы;

![]() - безразмерный параметр давления; (1.2)

- безразмерный параметр давления; (1.2)

Е - модуль Юнга стали;

μ - коэффициент Пуассона;

ξ - координата, отсчитывающая толщину стенки ![]() ;

;

0 - окружная координата (0 ≤ 0 ≤ 2π);

Δ1k, Δ2k - коэффициенты ряда Фурье разложения функции отклонений формы сечения от круговой.

Продольные осевые напряжения σпр при отсутствии продольных и поперечных перемещений, просадок и пучения фунта определяются по формуле:

![]() , (1.3)

, (1.3)

где α - коэффициент линейного расширения металла трубы;

ΔT -температурный перепад.

Для труб с поперечным сечением, близким к овальному (рис. 1.1, 1.2), выражение (1.1) примет вид:

![]() . (1.4)

. (1.4)

Здесь Δ - амплитудное значение изменения половины номинального диаметра трубы, равное одной четвертой разности максимального и минимального диаметров трубы, измеренных в одном сечении при отсутствии давления в трубе:

Если измерения геометрии трубы проводились при определенном давлении рн например, внутритрубным дефектоскопом, то начальное отклонение Δ определяется по формуле:

где ![]() подсчитывается по

формуле (1.2) для давления, при котором

проводились внутритрубные исследования, а Δр - по

формуле (1.5).

подсчитывается по

формуле (1.2) для давления, при котором

проводились внутритрубные исследования, а Δр - по

формуле (1.5).

Выражение (1.4) описывает распределение

кольцевых напряжений по толщине стенки трубы и угловой координате. Максимальные

напряжения имеют место в точках трубы с координатами ![]() и

и ![]() (рис.1.3):

(рис.1.3):

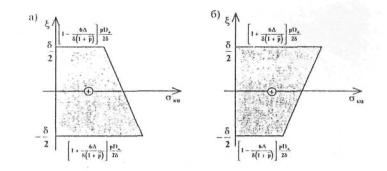

Рис.1.3. Распределение напряжений по толщине стенки трубы с овальным поперечным сечением

а) ![]() ; б)

; б) ![]()

Для предотвращения недопустимых пластических деформаций в этих опасных точках необходимо проводить проверку:

![]() , (1.8)

, (1.8)

где ![]() - нормативное сопротивление растяжению (сжатию) металла трубы

(предел текучести);

- нормативное сопротивление растяжению (сжатию) металла трубы

(предел текучести);

σкц и σн - вычисляются по формулам (1.7) и (1.3) соответственно.

Если величина температурного перепада, действующего на участок трубопровода, не превышает проектную величину, то критерий (1.8) может быть упрощен:

σкц ≤ [σкц], (1.9)

где допускаемые кольцевые напряжения определяются формулой:

![]() . (1.10)

. (1.10)

В (1.10) коэффициенты m и kн ( определяются по таблицам /4/:

Таблица 1.1

|

Категория газопровода и его участка |

В |

I |

II |

III |

IV |

|

Коэффициент условий работы газопровода m |

0,6 |

0,75 |

0,75 |

0,9 |

0,9 |

Таблица 1.2

|

Условный диаметр газопровода, мм |

Значение коэффициента надежности по назначению газопровода kн |

||

|

р ≤ 5,4 МПа |

5,4 < р ≤ 7,4 МПа |

7,4 < р ≤ 9,8 МПа |

|

|

500 и менее 600 – 1000 1200 1400 |

1,00 1,00 1,05 1,05 |

1,00 1,00 1,05 1,10 |

1,00 1,05 1,10 1,15 |

Значения предела текучести металла R2н определяются по техническим условиям на поставку труб, либо используя /6/.

Относительной величиной, характеризующей овальность трубы, является параметр овальности, равный отношению разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру

где ![]() - параметр давления,

при котором проводились измерения, определяемый по формуле (1.2):

- параметр давления,

при котором проводились измерения, определяемый по формуле (1.2):

![]() . (1.12)

. (1.12)

Если измерения проводились при отсутствии давления, то ![]() .

.

Связь между Δ, определяемой (1.5) или (1.6), и β следующая:

![]() . (1.13)

. (1.13)

С учетом того, что максимальные кольцевые напряжения не должны превышать допускаемых [σкн], используя (1.7) и (1.13), можно получить выражение для допускаемого параметра овальности:

. (1.14)

. (1.14)

Фактический параметр овальности, вычисленный по (1.11), не должен превышать допускаемого: β ≤ [β]. Если фактическая величина овализации участка газопровода выходит за допускаемые пределы (β ≥ [β]), можно обеспечить допускаемый уровень напряжений в сечении, снизив рабочее давление в газопроводе. Величина рабочего давления в этом случае определяется по формуле:

![]() , (1.15)

, (1.15)

где  ;

;

![]() ;

;

.

.

1.2 Методика оценки работоспособности дефектного участка по параметру овальности

Изложенная ниже методика позволяет оценивать работоспособность участков газопроводов, имеющих дефекты формы поперечного сечения типа овализации, по величине параметра овальности.

1. Провести измерения наибольшего Dmax и наименьшего Dmin диаметров в одном сечении трубы (рис. 1.4а). При механических инструментальных измерениях, если доступ к трубе ограничен, допускается измерение полудиаметра (рис. 1.4б) с последующим умножением полученной величины на два.

Рис. 1.4 Схема измерения минимального и максимального диаметров сечения трубы:

а) с полным доступом к трубе; б) с ограниченным доступом к трубе

2 Толщиномером провести измерения фактической толщины стенки δ в сечении, где замерялись диаметры Dmax и Dmin.

Примечание. Пункты 1 и 2 выполняются в случае отсутствия данных по геометрии сечения, полученных в результате внутритрубной инспекции.

3. По результатам измерений диаметров вычислить фактический параметр овальности трубы β:

![]() ,

,

где ![]() - параметр давления,

определяемый но формуле:

- параметр давления,

определяемый но формуле:

![]() .

.

Давление рн

при котором проводились измерения, должно быть выражено в МПa. Если измерения

проводились при отсутствии давления, то ![]() .

.

4. Вычислить параметр давления по формуле (1.2):

![]() ,

,

где р - величина рабочего давления, выраженная в МПа.

5. Вычислить допускаемые напряжения

![]() ,

,

где m и kн определяются по таблицам 1.1 и 1.2, а значение предела текучести R2н принимается по техническим условиям на трубы.

6. Вычислить допускаемый параметр овальности трубы по формуле

.

.

Примечание. Для определения допускаемого параметра овальности для труб с фактической толщиной стенки, равной номинальной, можно воспользоваться таблицами, приведенными в Приложении 1. Для этого необходимо найти таблицу для труб данного номинального диаметра, а в строке, содержащей соответствующую толщину стенки и предел текучести - допускаемый параметр овальности.

7. Проверить выполнение условия β ≤ [β]. При удовлетворении условия допускается дальнейшая эксплуатация такого участка с последующим ежегодным контролем геометрии сечения и толщины стенки трубы. Если фактический параметр овальности β больше допускаемого [β], рекомендуется либо вырезать дефектный участок трубы и врезать катушку, либо снизить рабочее давление до величины

![]() ,

,

где ![]() ;

;

![]() ;

;

![]() .

.

Примечание. При подстановке в формулу величина допускаемых напряжений [σкн] должна быть выражена в МПа.

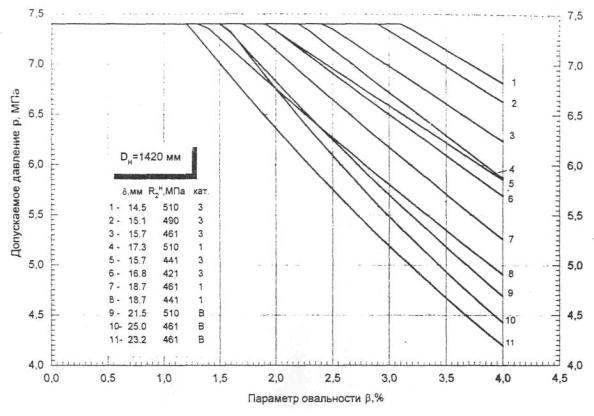

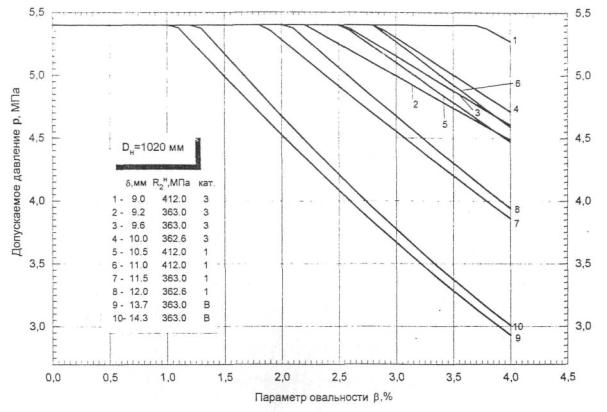

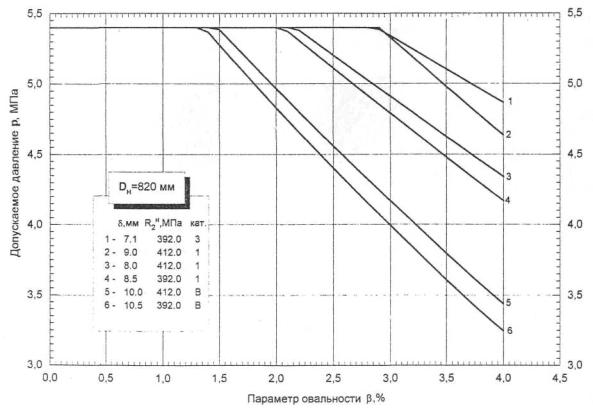

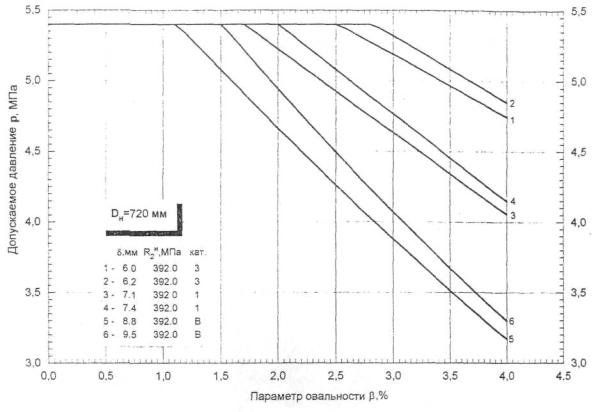

Величина допускаемого рабочего давления может быть определена по графикам Приложения 3, представляющим зависимости давления от фактического параметра овальности для различных типоразмеров труб.

Пример 1

Исходные данные:

Наружный диаметр, Dн = 1420 мм;

Номинальная толщина стенки, δн = 15,7мм;

Нормативное сопротивление растяжению (сжатию) металла (предел текучести), R2н = 441,0 МПа (сталь Х70);

Рабочее давление, р = 7,4 МПа;

Участок III категории.

1. Измерения наибольшего и наименьшего диаметра в одном сечении трубы при отсутствии давления дали следующие результаты:

Dmax = 1435 мм

Dmin = 1402 мм.

2. Фактическая толщина стенки оказалась равной номинальной: δ = 15,7 мм.

3. Вычисляем фактический параметр овальности β:

![]() .

.

4. Вычисляем параметр давления:

.

.

5. По табл. 1.1 определяем коэффициент условий работы m для трубопровода III категории: m = 0,9. По табл. 1.2 определяем коэффициент надежности kн.

Для трубопровода диаметром 1420 мм с внутренним давлением 7,4 МПа его значение принимается равным 1,10. Вычисляем допускаемые кольцевые напряжения:

![]() МПа

МПа

6. Вычисляем допускаемый параметр овальности:

![]()

.

.

![]() Определить допускаемый

параметр овальности, можно и по таблицам Приложения

1:

Определить допускаемый

параметр овальности, можно и по таблицам Приложения

1:

а) находим таблицу для труб диаметром 1420 мм;

б) в строке таблицы для δн = 15,7 мм и R2н = 441,0 находим [β] = 1,91%

7. Условие β ≤ [β] не выполняется. Фактический параметр овальности β = 2,32% больше допускаемого [β] = 1,91%. Вычислим допускаемое давление для данной величины овализации по формуле:

![]() ,

,

где ![]() ;

;

![]() ;

;

![]()

Подставив вычисленные коэффициенты а, b, с, получим

![]() Мпа.

Мпа.

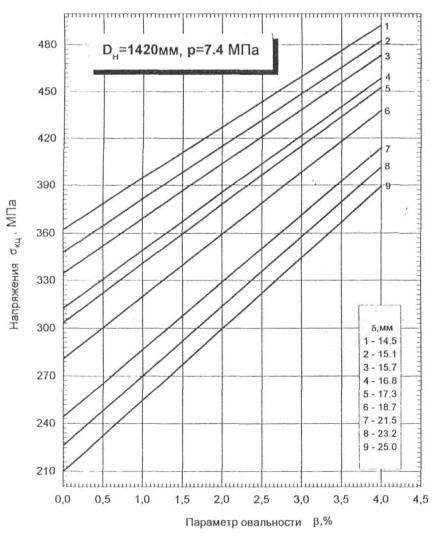

Примечание. Величина допускаемого рабочего давления может быть определена по графикам Приложения 3:

1) Находим график зависимости для Dн = 1420 мм и δн = 15,7 мм;

2) Из точки горизонтальной оси β = 2,32%, соответствующей для нашего случая уровню фактической овализации газопровода, проводим вертикальную линию до пересечения с графиком (δн = 15,7 мм);

3) Из точки пересечения проводим горизонтальную линию до вертикальной оси. Точка на ней указывает допускаемое рабочее давление » 7,1 МПа.

Рекомендуется снизить рабочее давление в газопроводе до величины, не превышающей 7,09 МПа, либо произвести замену дефектного участка катушкой.

1.3 Методика оценки работоспособности дефектного участка по допускаемым напряжениям

Оценка работоспособности участков газопроводов с овализацией по допускаемым напряжениям может проводиться вместо оценки но параметру овальности или служить ее дополнением с целью проверки полученных результатов.

Для получения оценки необходимо:

1. Выполнить, п.п. 1 - 5 параграфа 1.2.

2. Вычислить амплитудное значение изменения формы сечения Δ:

![]() .

.

3. Вычислить максимальные кольцевые напряжения:

![]() .

.

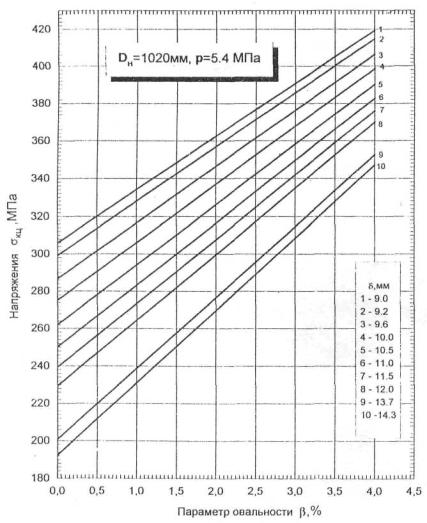

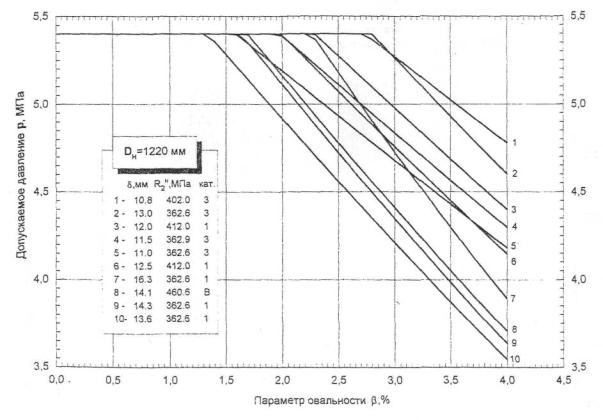

Примечание. Для определения уровня кольцевых напряжений в овальной трубе можно воспользоваться графиками, приведенными в Приложении 2.

Пo вычисленному фактическому параметру овальности определяются кольцевые напряжения для конкретного типоразмера трубы.

4. Провести

проверку условия σкц ≤ [σкц].

Если фактические кольцевые напряжения больше допускаемых [σкц],

рекомендуется или заменить дефектный участок трубы врезкой катушки, или снизить

рабочее давление до величины ![]() , где а, b, с определяются по формулам п. 7 предыдущего параграфа. Если фактические напряжения

меньше допускаемых, допускается дальнейшая эксплуатация такого участка с

последующим периодическим ежегодным контролем.

, где а, b, с определяются по формулам п. 7 предыдущего параграфа. Если фактические напряжения

меньше допускаемых, допускается дальнейшая эксплуатация такого участка с

последующим периодическим ежегодным контролем.

Пример 2

Исходные данные:

Наружный диаметр, Dн=1220 мм;

Номинальная толщина стенки, δн=12мм;

Нормативное сопротивление растяжению (сжатию) металла (предел текучести), R2н=362,6 МПа (сталь 17Г1С);

Рабочее давление, р = 5,4 МПа;

Участок трубопровода III категории.

1. В результате проведенных измерений при отсутствии давления в трубе получили:

Dmax = 1234 мм

Dmin = 1208 мм.

2. Измерения толщины стенки трубы дали результаты:

δ=12 мм.

3. Вычисляем параметр овальности β:

![]() .

.

4. Вычисляем параметр давления:

.

.

5. По табл. 1.1 определяем коэффициент условий работы m для трубопровода III категории т=0,9. По табл. 1.2 определяем коэффициент надежности kн.

Для трубопровода диаметром 1220 мм и с внутренним давлением 5,4 МПа его значение принимается равным 1,05. Согласно техническим условиям на трубы принимаем значение предела текучести R2н равным 362,6 МПа.

Вычисляем допускаемые кольцевые напряжения:

![]() МПа

МПа

6. Вычисляем Δ:

![]() мм

мм

7. Вычисляем кольцевые напряжения:

![]() Мпа.

Мпа.

Для определения уровня кольцевых напряжений можно воспользоваться графиками, приведенными в Приложении 2. На рис 1.5, взятом из Приложения 2, изображены зависимости максимальных кольцевых напряжений от параметра овальности β для труб диаметром 1220 мм. Для нашего случая из точки β=2,13 на горизонтальной оси проводим вертикальную линию до пересечения с прямой β=12 мм. Из точки пересечения проводим горизонтальную линию до вертикальной оси. Точка пересечения с осью напряжений показывает уровень кольцевых напряжений в трубе с данными параметрами: σк=340 МПа.

8. Условие σкц ≤ [σкц] выполняется (340,4<345,3).

Вывод. Допускается дальнейшая эксплуатация участка газопровода с последующим ежегодным контролем геометрии сечения и толщины стенки трубы.

Рис. 1.5. Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 1220 мм

2. ОЦЕНКА РАБОТОСПОСОБНОСТИ УЧАСТКОВ ГАЗОПРОВОДОВ С ПОВЕРХНОСТНЫМИ ПОВРЕЖДЕНИЯМИ

Коррозионно-активный грунт, низкое качество изоляции труб и нарушения в режимах работ ЭХЗ приводят к развитию коррозионных процессов, следствием которых является значительное утонение стенок труб в отдельных местах. Применение современных средств диагностики на действующих газопроводах позволяет обнаруживать такие места "потерь металла". Принятие решения о возможности дальнейшей эксплуатации или о необходимости вывода поврежденных участков в ремонт должно опираться на нормативные документы, регламентирующие степень опасности дефектов в зависимости от их геометрических параметров и режима работы газопровода на конкретном участке.

В США с этой целью введен в действие документ ANSI/ASME В31G "Manual for determining the remaining strength of corroded pipelines" /7/, являющийся дополнением к стандарту ASME В31 по трубопроводам высокого давления и работы в этом направлении продолжаются (в частности, в институте Баттеля /8, 9/). Существующая в России инструкция /10/, хотя и содержит раздел по отбраковке труб с дефектами, однако возможность его практического применения однозначно определена для трубопроводов, срок службы которых не превышает 10 лет. Кроме того, обозначенные в нем области допустимых и недопустимых геометрических параметров дефектов трубопроводов (глубина и длина) носят общий характер и не зависят ни от толщины стенки трубы, ни от ее диаметра, ни от режима работы газопровода.

Настоящий документ, разработанный в ВНИИГАЗе, позволяет оценивать работоспособность участков газопроводов, имеющих обширные коррозионные и эрозионные утонения стенки в прямой зависимости от механических и геометрических характеристик трубы, категории участка, внутреннего давления газа.

2.1 Область применения методики

Настоящая методика применима для труб с утонением стенки, являющимся следствием следующих внутренних и наружных повреждений:

а) местной коррозии пятнами (рис. 2.1);

б) эрозионного износа внутренней поверхности трубы.

При этом длина повреждений вдоль оси трубы не должна превышать половину диаметра трубы.

При общей (сплошной) коррозии, длиной вдоль оси более половины диаметра трубы, допускаемое рабочее давление необходимо назначать, исходя из остаточной толщины стенки трубы, проводя проверку прочности и устойчивости в соответствии с гл.8 СНиП 2.05.06-85 "Магистральные газопроводы".

Рис.2.1 Степка трубы, подверженной коррозии

При небольших осевых линейных размерах повреждений (менее 15δ) для получения менее консервативной оценки необходимо использовать "Рекомендации по оценке несущей способности линейных частей магистральных газопроводов с локальными дефектами", (ВНИИГАЗ).

2.2 Расчетное определение допускаемого утонения стенки газопровода

Уровень кольцевых напряжений в трубе, имеющей обширные коррозионные или эрозионные повреждения, должен удовлетворять условию:

![]() , (2.1)

, (2.1)

где δ - номинальная толщина стенки трубы, мм;

с - фактическое утонение стенки трубы (рис. 2.1), мм;

р - рабочее давление на участке газопровода, МПа;

DВН - внутренний диаметр трубы, мм;

σкц -допускаемые кольцевые напряжения.

Из условия (2.1) величина допускаемого утонения стенки трубы [с] рассчитывается по формуле:

где Dн - наружный диаметр трубы, мм.

Так как для газопроводных труб δ << Dн формула (2.2) применима для случаев как внутренней, так и внешней коррозии.

Допускаемые кольцевые напряжения определяются формулой:

В формуле (2.3) коэффициенты m и kн определяются по таблицам /4/, которые приведены в 1-ом разделе.

Значение предела текучести металла R2н определяется по техническим условиям на трубы, либо используя /6/.

Формула (2.2) может быть представлена и другом виде:

где ![]() - допускаемое

относительное утонение стенки трубы.

- допускаемое

относительное утонение стенки трубы.

Фактическое абсолютное с (или относительное ε) утонение стенки должно быть меньше допускаемых: с ≤ |с| (или ε ≤ |ε|).

Пример 1.

Определить максимально допустимую глубину коррозии для участка трубопровода III категории, изготовленного из труб 1220×12 (сталь 17Г1С, R2н = 362,6 МПа) и находящуюся под давлением 5,4 МПа.

1. По формуле (2.3) определяем допускаемые кольцевые напряжения:

![]() МПа.

МПа.

2. По формуле (2.2) рассчитываем максимально допустимую глубину коррозии:

![]() мм,

мм,

что составляет 21,7% толщины стенки трубы.

2.3 Расчет допускаемого рабочего давления

Для участков газопроводов, имеющих коррозионные и эрозионные утонения стенок труб в указанных пределах, расчет допускаемого рабочего давления проводится по формуле

где с - фактическое утонение стенки;

[σкц] - определяется но формуле (2.3).

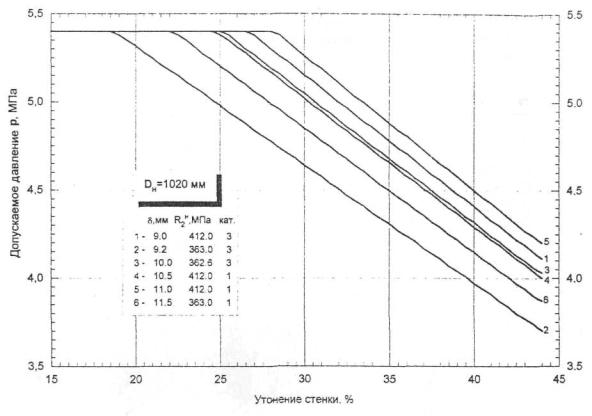

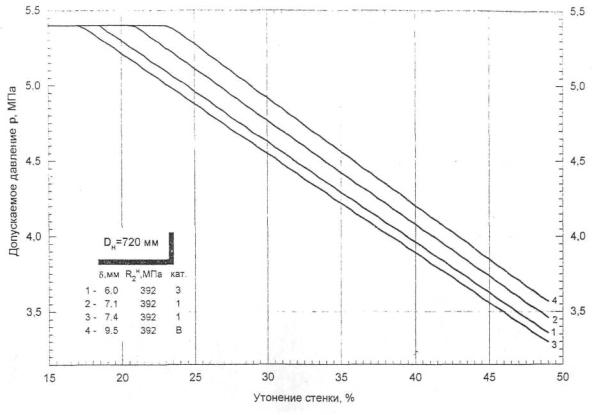

Графические зависимости допускаемого давления от степени утонения стенки для некоторых труб представлены в Приложении 4.

Пример 2.

Определить допускаемое рабочее давление для участка газопровода III категории, изготовленного из труб 1020×10 (сталь 17Г1С-У), имеющего коррозионное утонение стенки с = 3 мм.

1. По формуле (2.2) определяем допускаемые кольцевые напряжения:

![]() МПа.

МПа.

2. По формуле (2.5) рассчитываем допускаемое рабочее давление:

![]() МПа.

МПа.

Таким образом, рабочее давление на данном участке газопровода не должно превышать 5,05 МПа.

2.4 Определение линейных размеров коррозионных повреждений

Наличие повреждений и их линейные размеры определяются по результатам внутритрубной диагностики или другими методами инспекции. На основании полученной информации среди всех дефектов отбираются те, которые имеют величину утонения стенки больше допустимой, рассчитанной по формуле (2.2) или (2.4). Участки газопровода, содержащие такие дефекты, подлежат шурфовке и дополнительному обследованию.

Длина и ширина коррозионных пятен измеряется штангенциркулем или металлической линейкой, глубина повреждений - глубиномером. При этом глубина дефекта определяется по максимальной глубине повреждений. В случае внутренней коррозии или эрозии остаточная толщина стенки трубы измеряется толщиномером.

Результаты заносятся в дефектную ведомость, форма которой представлена табл. 2.1. В графу "Тип дефекта" заносятся сведения о том, где зафиксирована потеря металла - на внутренней или внешней поверхности стенки трубы. В графе "Расположение дефекта" указывается местонахождение дефекта на окружности трубы по направлению потока с точностью до получаса.

Если расстояние между соседними дефектами не превышает 5δ (пять толщин стенки трубы), то эти дефекты должны рассматриваться как одни объединенный дефект (рис. 2.2) с глубиной, равной максимальной глубине одного из дефектов.

Рис.2.2 Объединенный дефект

ВЕДОМОСТЬ

обнаруженных дефектов

(трубопровод: D= ____ мм, δ= ____ мм, участок ________)

Таблица 2.1

|

№. |

Пикет |

Тип дефекта |

Расположение дефекта |

Расстояние от : |

Размеры дефекта |

|||

|

поперечного сварного шва, мм |

продольного сварного шва, мм |

осевая длина, мм |

ширина по окружности, мм |

глубина, мм |

||||

|

|

|

|

|

|

|

|

|

|

2.5 Методика оценки работоспособности участков газопроводов с коррозионными повреждениями стенки трубы

Для определения работоспособности участков газопроводов с поверхностными повреждениями рекомендуется применять следующий алгоритм (рис. 2.3).

|

Определение геометрических характеристик трубы (D, δ – по сертификату) ß |

|||

|

Измерение глубины повреждения с или остаточной толщины стенки δфакт ß |

|||

|

Измерение длины поверхностного повреждения вдоль оси трубы l. Если расстояние между соседними дефектами < 5δ, то l – общая длина |

|||

|

ß |

ß |

ß |

|

|

l > D/2 |

D/2 ≥ l ≥ 15δ |

l < 15δ |

|

|

ß Назначение допускаемого рабочего давления, исходя из остаточной толщины стенки δфакт, проведя проверку прочности и устойчивости в соответствии со СНиП 2.05.06-85 |

ß Определение работоспособности в соответствии с «Рекомендациями по оценке несущей способности линейных частей магистральных газопроводов с локальными дефектами» |

||

|

ß Определение физико-механических характеристик металла труб (σт или σ0,2) ß |

|||

|

Определение технологических характеристик (р) ß |

|||

|

Определение коэффициентов условий работы участка газопровода m и коэффициента надежности по назначению газопровода kн ß |

|||

|

Определение допускаемых кольцевых напряжений ß |

|||

|

Определение допускаемого утонения стенки трубы (формула 2,2 либо формула 2.4) |

|||

|

ß δфакт ≤ δсертиф - [с] |

ß δфакт > δсертиф - [с] |

||

|

ß Исходя из конкретных условий, проводится одно из мероприятий: 1) снижение рабочего давления до величины [р] (формула 2.5) и продолжение эксплуатации с последующим контролем толщины стенки не реже 1 раза в 6 месяцев; 2) усиление дефектного участка муфтой; 3) замена дефектного участка врезкой катушки |

ß Эксплуатация разрешена с последующим контролем остаточной толщины стенки трубы не реже 1 раза в 6 месяцев |

||

Рис. 2.3 Алгоритм определения работоспособности участка трубы с поверхностными повреждениями

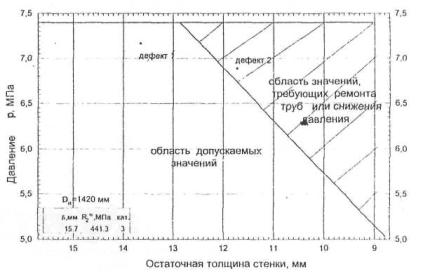

На участках газопровода III категории, изготовленного из труб 1420×15,7 (сталь Х70, R2н = 441,3 МПа), обнаружено два дефекта обширного утонения стенки глубиной 3 мм (19,1%) и 4 мм (25,5%). Давление на участке газопровода с первым дефектом - 7,2 МПа, со вторым - 6,9 МПа.

Для оценки работоспособности участков предварительно необходимо рассчитать допускаемые кольцевые напряжения:

![]() МПа.

МПа.

Определим величины допускаемого утонения стенки по формуле (2.3) для каждого участка с дефектом. Участок, содержащий первый дефект:

![]() .

.

Участок, содержащий второй дефект:

![]() .

.

Выводы.

Величина утонения стенки трубы для участка с первым дефектом находится в допустимых пределах. Необходим контроль за толщиной стенки с периодичностью 2 раза в год.

Утонение стенки на участке, содержащем второй дефект превышает допустимую величину - 23,5%. Рекомендуется либо установить уплотнительную муфту, либо снизить рабочее давление на участке до значения

![]() МПа

МПа

с последующим контролем за толщиной стенки трубы два раза в год.

Рис.2.4 Области допускаемых и недопускаемых значений "остаточная толщина стенки - давление" для участка газопровода III категории 1420×15.7 (сталь Х70, предел текучести 441,3 MПa)

При большом количестве мест утонения стенки газопровода для оценки работоспособности удобно пользоваться графическим представлением зависимости "допускаемое утонение стенки - допускаемое давление". На рис.2.4 изображена такая зависимость для случая, рассмотренного в Примере 3. Для труб других типоразмеров подобные зависимости представлены в Приложении 4.

3. ОЦЕНКА РАБОТОСПОСОБНОСТИ ОТВОДОВ С ЭРОЗИОННЫМ УТОНЕНИЕМ СТЕНКИ

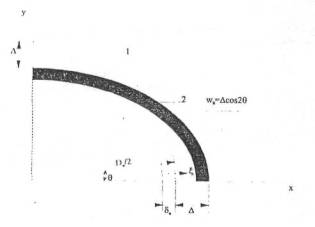

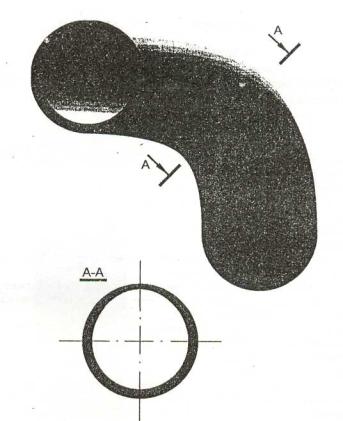

Эрозионный износ стенок труб на криволинейных участках, вызванный высокими скоростями твердых частиц, переносимых газом, является одним из факторов, снижающих остаточный ресурс отводов. Процесс изнашивания внутренней поверхности отводов в большей степени проявляется на их выпуклой стороне (рис. 3.1). Опыт применения "Инструкции по контролю толщин стенок надземных газопроводов, технологической обвязки КС, ДКС, ГРС и гребенок подводных переходов магистральных газопроводов" (ВНИИГАЗ, 1987г.) показывает, что скорость износа составляет до 0,3 мм в год.

Оценка работоспособности отводов, имеющих утонение стенки, связана с оценкой их прочности. С этой целью во ВНИИГАЗе разработана программа расчета напряженно-деформированного состояния криволинейных трубопроводов с переменной толщиной стенки. Проведенные расчеты показали, что уменьшение толщины стенки на выпуклой стороне отвода при сохранении проектного положения обвязки не приводит к существенному увеличению изгибных кольцевых и продольных напряжений. Напряжениями, определяющими прочность, остаются безмоментные кольцевые напряжения от действия внутреннего давления.

Для отводов вследствие их кривизны характерно неравномерное распределение кольцевых напряжений по сечению. Максимальные напряжения имеют место на вогнутой стороне отвода, минимальные - на выпуклой. Уменьшение толщины стенки (до определенного предела) на выпуклой стороне не приводит к потере общей прочности отвода, а, следовательно, и работоспособности. Таким образом, имеется некоторый запас по толщине стенки выпуклой стороны отвода, определяемый характером напряженного состояния. Кроме того, запас по толщине стенки может быть обусловлен превышением фактической толщины стенки значения толщины стенки, рассчитанного по СНиП /4/. Эти обстоятельства нашли свое отражение в критериях оценки работоспособности отводов настоящих "Рекомендаций...". Их учет позволит сократить объем ремонтных работ на технологических обвязках, имеющих отводы с эрозионным износом, при сохранении необходимого уровня прочности.

Рис.3.1. Отвод с эрозионным утонением стенки на выпуклой стороне

3.1 Контроль толщин стенок

Требования к квалификации оператора

К контролю толщины стенок отводов допускаются дефектоскописты I уровня квалификации и выше, аттестованные в соответствии с программой Национального Аттестационного Комитета Российской Федерации по ультразвуковым методам контроля и имеющие допуск Госгортехнадзора к проведению работ на объектах трубопроводного транспорта.

Проведение контроля толщин стенок

Контролю подлежат:

На компрессорных станциях - отводы входного и выходного шлейфов, компенсаторов, обвязки ГПА и кранов, отводы пылеуловителей и ЛВО газа.

На дожимных компрессорных станциях - отводы в обвязочных трубопроводах.

На газораспределительных станциях - отводы на площадках ГРС, отводы на гребенках подводных переходов.

Контроль за уменьшением толщины стенок на отводах должен производиться регулярно с периодичностью, определяемой скоростью износа стенки, но не реже одного раза в год.

Периодичность контроля может быть обоснована ВНИИГАЗом, исходя из специфики технологии и фактических данных по интенсивности износа стенки конкретного отвода.

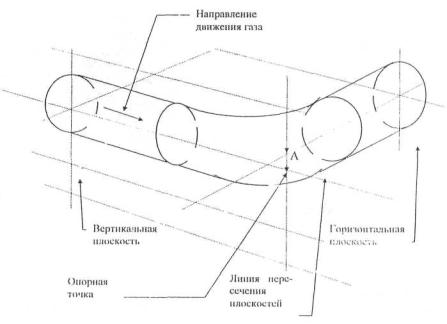

Для проведения измерений толщины стенки необходимо выбрать участок на выпуклой стороне отвода, для чего находится опорная точка в месте пересечения стенки отвода с линией, образованной пересечением горизонтальной и вертикальной плоскостей, проходящих через ось трубопровода рис. 3.2. Контролируемый участок на отводе представляет собой круг с радиусом 20 мм и центром в опорной точке. Определение зоны максимального износа стенки производится путем сравнения результатов измерений в опорной точке и четырех точках, расположенных попарно слева-справа и сверху-снизу относительно опорной точки на расстоянии 20 мм.

В каждой точке следует регистрировать показания толщины стенок не менее трех раз и полученные абсолютные значения вносить в "Акт об измерениях толщины стенок отводов":

Для подготовки поверхности объекта к проведению измерений необходимо очистить от грязи участок контроля размерами 50×50 мм и зачистить его до металлического блеска. Шероховатость поверхности должна быть не более Rz40.

"Акт об измерениях толщины стенок отводов"

|

Условное обозначение отвода |

№ точки |

Отсчет № 1 |

Отсчет № 2 |

Отсчет № 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контроль проводил:

Дефектоскопист по УЗК ____________________ /Ф.И.О./

Сертификат № ________________

Выдан "_____" ___________ 19____ года

Дата контроля "_____" ___________ 19____ года

Тип толщиномера _____________________

Рис. 3.2 Участок контроля на участке трубопровода

В тех случаях, когда трубопровод снабжен теплоизоляцией и защитным кожухом, необходимо изготовить быстросъемные заглушки, представляющие собой фрагмент теплоизоляции и обшивки кожуха, предназначенные для предохранения от попадания на контролируемую поверхность стенки отвода влаги и грязи. На поверхность контролируемого изделия наносится слой контактной смазки, которая входит в комплект поставки толщиномера, или смазка типа ЦИАТИМ.

Для определения толщины стенок отводов как при наличии, так и при отсутствии металлургических дефектов типа расслоений и ликвационных зон следует использовать импульсные ультразвуковые толщиномеры со специальным дисплеем, на котором регистрируются импульсы, отраженные не только от противоположной стенки, но и от всех дефектов, расположенных на пути зондирующего импульса.

Можно рекомендовать толщиномеры типа DMS (фирма Крауткремер, ФРГ), 26DLPlus и 36DLPlus (фирма Панаметрикс, США), технические характеристики которых приведены в Приложении 5.

Настройка толщиномера перед измерениями должна осуществляться в соответствии с инструкцией по эксплуатации.

При измерении толщины стенок на реальном трубопроводе необходимо иметь в виду, что точность измерений зависит от следующих факторов:

а) непараллельности поверхностей стенок трубопровода;

б) шероховатости внешней и внутренней поверхностей;

в) структурной неоднородности металла, наличия несплошностей и других металлургических дефектов;

г) кривизны поверхности выпуклой стороны отвода;

д) неправильной калибровки толщиномера перед измерениями.

Точность измерений также зависит от качества акустического контакта, определяемого равномерностью усилия прижатия датчика.

Для обеспечения стабильного акустического контакта необходимо, установив датчик на поверхности трубопровода, повернуть его влево-вправо на 10-15 градусов до вытеснения излишней смазки из-под датчика.

Для реализации точности прибора, гарантируемой заводом-изготовителем, геометрия контролируемого объекта и состояние поверхности в зоне контроля должны соответствовать требованиям, изложенным в технической документации, прилагаемой к толщиномеру.

Калибровка толщиномера должна осуществляться по образцам, выполненным из того же материала, что и контролируемый объект. Толщина образца должна быть измерена с точностью, на порядок превосходящей точность измерения стенки отвода. В тех случаях, когда отсутствует такой образец, можно воспользоваться ступенчатым эталоном; входящим в комплект толщиномера.

Из опыта по измерению толщины стенок трубопроводов известно, что структурная неоднородность металла трубопровода и соответствующий разброс скорости распространения ультразвуковых колебаний приводит к тому, что точность измерений находится, в среднем, в пределах 1 - 2% от измеряемой величины. Поэтому для практических целей достаточно иметь толщиномер с ценой деления 0,1 мм, а разброс показаний компенсировать путем усреднения нескольких (не менее трех) отсчетов.

Наличие скрытых металлургических дефектов, например, расслоений, располагающихся, как правило, в средней части стенки трубопровода, может исказить результаты измерений. Характерным признаком подобных дефектов является скачкообразное изменение показаний толщиномера при перемещении датчика по поверхности отвода.

Используя дисплей для просмотра формы сигнала (толщиномер 26 DL+, 36 DL+), можно обнаружить импульсы, отраженные от противоположной стенки и от дефекта. Уточнить форму дефекта и его тип можно с помощью наклонных датчиков.

3.2 Механические характеристики материала отполов

Для отводов применяются трубы стальные бесшовные, электросварные прямошовные из спокойных или полуспокойиых углеродистых и низколегированных марок стали, из малоперлитных микролегированных сталей регулируемой прокатки.

Согласно СНиП /4/,отводы должны изготавливаться из труб или листовой стали в соответствии с государственными, отраслевыми стандартами или техническими условиями, утвержденными в установленном порядке. Для коллекторов обвязочных трубопроводов КС, ДКС и ГРС должны применяться отводы гнутые гладкие, изготовленные из труб путем протяжки в горячем состоянии, гнутые при индукционном нагреве, штампосварные из двух половин, отводы сварные секторные. Длина секторов сварных отводов по внутренней образующей должна быть не менее 0,15D.

Основными марками стали для труб и отводов обвязочных трубопроводов являются ВМСт30; 20; 10; 17Г1С, 15ХСНД, хладостойкая сталь 09Г2С - при обустройстве объектов в условиях Крайнего Севера, малоперлитные микролегированные стали регулируемой прокатки со 100% контролем неразрушающими методами.

Характеристики материалов для отводов представлены в табл. 3.1.

Таблица 3.1

|

Показатели |

Марка стали |

||||

|

ВМСт30 |

20¸10 |

15ХСНД |

17Г1С, 09Г2С |

Малоперлитная регулируемой прокатки |

|

|

Временное сопротивление разрыву σв, МПа |

372,8 |

412,0 |

490,5 |

510,1 |

529,7 588,6 |

|

Предел текучести σ0,2 |

225,6 |

245,2 |

343,3 |

343,3 |

392,4 460,8 |

3.3 Определение расчетных толщин стенок отводов

Расчетную толщину стенки отвода при воздействии внутреннего давления следует определять по формуле:

где n - коэффициент надежности по нагрузке (внутреннее давление для газопроводов), принимаемый согласно таблице 13 СНиП 2.05.06-85 n = 1.1;

р - рабочее давление, МПа;

Dн - наружный диаметр отвода, мм;

ηвог - коэффициент несущей способности для вогнутой стороны отвода, принимаемый по табл. 3.2.

Таблица 3.2

|

Отношение среднего радиуса изгиба отвода к его наружному диаметру |

1,0 |

1,5 |

2,0 |

|

Коэффициент несущей способности детали ηвог |

1,30 |

1,15 |

1,00 |

(СНиП 2.05.06-85, табл. 18)

R1 - расчетное сопротивление материала детали следует определять по формуле:

![]() , Мпа (3.2)

, Мпа (3.2)

где: R1н - нормативное сопротивление растяжению (МПа), принимаемое равным минимальному значению временного сопротивления материала отвода (σв) по государственным стандартам и техническим условиям на трубы, листовую сталь;

m - коэффициент условий работы трубопровода, принимаемый в соответствии с табл. 1 СНиП 2.05.06-85* в зависимости от категории трубопровода и его участка;

k1 - коэффициент надежности по материалу, принимаемый по табл. 9 СНиП 2.05.06-85*;

kн - коэффициент надежности по назначению трубопровода, принимаемый по табл. 11 СНиП 2.05.06-85*.

Полученное расчетное значение толщины стенки в миллиметрах округляется в большую сторону с точностью до одного знака после запятой.

3.4 Расчет допустимой толщины стенки на выпуклой стороне отводов

В качестве допустимой толщины стенки на выпуклой стороне отвода следует принимать минимальную из двух величин:

где: n - обозначение то же, что и в формуле (3.1);

р - обозначение то же, что и в формуле (3.1);

Dн - обозначение то же, что и в формуле (3.1);

χ - коэффициент несущей способности для выпуклой стороны отвода, принимаемый в соответствии с табл. 3.3;

δн - номинальная толщина стенки отвода;

Δδ - установленное нормативными документами нижнее отклонение (минусовый допуск) на выпуклой стороне отвода от номинальной толщины стенки.

Таблица 3.3

|

Отношение среднего радиуса изгиба отвода к его наружному диаметру |

1.0 |

1.5 |

2.0 |

3.0 и более |

|

Коэффициент несущей способности для выпуклой стороны отвода χ |

0.9 |

0.9 |

0.9 |

0.95 |

Полученное значение допустимой толщины стенки в миллиметрах округляется в большую сторону с точностью до одного знака после запятой.

Допустимая толщина стенки должна быть не менее 4 мм.

3.5 Определение допускаемого рабочего давления

Если фактическая толщина δф стенки отвода меньше допустимой, дальнейшая эксплуатация такого отвода при нормативном давлении не допускается. В практике эксплуатации могут возникнуть ситуации, когда замена отвода не может быть осуществлена быстро и требуется решить вопрос о временной эксплуатации отвода на пониженном давлении. Решение о снижении давления должен принимать проектный институт совместно со специализированными организациями.

Допускаемое давление рассчитывается по формуле:

. (3.4)

. (3.4)

Полученное значение допускаемого давления в МПа округляется в меньшую сторону с точностью до одного знака после занятой.

3.6 Оценка работоспособности отводов с эрозионным утонением стенки

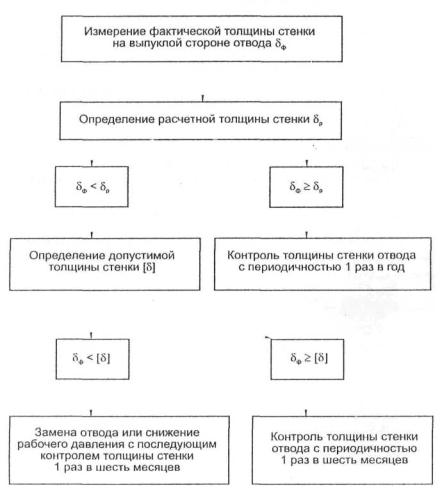

Для оценки работоспособности отводов необходимо выполнить следующую последовательность операции.

1. Замерить фактическую толщину стенки отвода. δф на выпуклой стороне.

2. Определить расчетную толщину стенки δр по формуле (3.1).

3. Если фактическая толщина стенки превышает расчетную, разрешается дальнейшая эксплуатация отвода с последующим контролем толщины 1 раз в год.

4. Если фактическая толщина стенки меньше расчетной, рассчитывается допустимое утонение стенки по формуле (3.3).

5. Если фактическая толщина стенки больше допустимой [δ], разрешается дальнейшая эксплуатация отвода с контролем толщины 1 раз в 6 месяцев. В противном случае необходима замена отвода.

Алгоритм оценки работоспособности представлен на рис. 3.3.

Рис. 3.3 Алгоритм оценки работоспособности отводов с эрозионным утонением стенки

При наличии на отводах забоин, продиров, рисок, царапин они должны быть зачищены с плавным переходом к поверхности детали, при этом толщина стенки в зачищенном месте должна быть не менее ее минимального значения. Расслоения, рванины, трещины любой глубины и протяженности в отводах не допускаются.

Изменение срока периодичности контроля должно быть обосновано эксплуатирующей организацией, исходя из специфики технологии и фактических данных по интенсивности износа стенки конкретного отвода.

Пример 1.

Исходные данные: отвод штампосварной;

Сталь 15ХСНД (R1н = 490 МПа);

Наружный диаметр Dн = 1020 мм;

Номинальная толщина стенки δн = 28 мм;

Средний радиус изгиба Rи = 1500 мм;

Рабочее давление р = 7,4 МПа;

Коэффициент надежности по материалу k1 = 1,4;

Коэффициент надежности по назначению kн = 1,0;

Коэффициент надежности по нагрузке n = 1,1;

Коэффициент условий работы m = 0,6.

1. По результатам измерений фактическая толщина стенки на выпуклой стороне отвода составила δф = 25,2 мм.

2. Определим расчетную толщину стенки отвода. Расчетное сопротивление материала отвода составляет:

![]() Мпа.

Мпа.

По формуле (3.1) найдем толщину стенки:

![]() мм.

мм.

3. Фактическая толщина стенки отвода превышает расчетную. Разрешается дальнейшая эксплуатация с контролем толщины стенки 1 раз в год.

Пример 2.

Исходные данные: отвод штампосварной;

Сталь 15ХСНД (R1н = 490 МПа);

Наружный диаметр Dн = 720 мм;

Номинальная толщина стенки δн = 20 мм;

Средний радиус изгиба Rи = 1000 мм;

Рабочее давление р = 7,4 МПа;

Коэффициент надежности по материалу k1 = 1,4;

Коэффициент надежности по назначению kн = 1,0;

Коэффициент надежности по нагрузке n = 1,1;

Коэффициент условий работы m = 0,6.

1. По результатам измерений фактическая толщина стенки на выпуклой стороне отвода составила δф = 12 мм.

2. Определим расчетную толщину стенки отвода. Расчетное сопротивление материала отвода составляет:

![]() Мпа.

Мпа.

По формуле (3.1) найдем толщину стенки:

![]() мм.

мм.

3. Так как фактическая толщина стенки отвода меньше расчетной, рассчитывается допустимая толщина стенки по формуле (3.3):

Допустимой толщиной стенки является минимальное из двух полученных значений, т.е. [δ] = 12,1 мм.

4. Фактическая толщина стенки отвода δф меньше допустимой [δ]. Необходима замена отвода.

ЗАКЛЮЧЕНИЕ

В «Рекомендациях...» даны методики оценки работоспособности:

• участков газопроводов

- с дефектами типа овализации;

- с поверхностными повреждениями;

• отводов с эрозионным утонением стенки.

Приведены примеры использования методик.

Для облегчения практического применения «Рекомендаций...» разработаны компьютерные программы, позволяющие по замеренным значениям геометрии сечения (овальность, утонение) проводить расчетную оценку работоспособности участков газопроводов.

ЛИТЕРАТУРА

1. Рекомендации по оценке работоспособности участков газопроводов с дефектами типа овализации. М.: ВНИИГАЗ, 1996. 34 с.

2. Рекомендации по оценке работоспособности участков газопроводов с поверхностными повреждениями. М.: ВНИИГАЗ, 1996. 19 с.

3. Инструкция по контролю толщин стенок отводов надземных газопроводов, технологических обвязок КС, ДКС, ГРС и гребенок подводных переходов магистральных газопроводов. М.: ВНИИГАЗ, 1998 32 с.

4. СНиП 2.05.06-85. Магистральные трубопроводы / Госстрой СССР. М.: ЦИТП Госстроя СССР, 1985. 52 с.

5. СНиП III-42-80. Правила производства и приемки работ. Магистральные трубопроводы / Госстрой СССР. М.: Стройиздат, 1981. 80 с.

6. Инструкция по применению стальных труб в газовой и нефтяной промышленности. М.: ВНИИГАЗ, 1992. 31 с.

7. ANSI/ASME B31G Manual for determining the remaining strength of corroded pipelines.

8. Kiefner J.F., Vieth P.H. "A Modified Criterion for Evaluating the Remaining Strength of Corroded Pipe". Project PR3-805: Pipeline Search Committee, American Gas Association (Dec. 22, 1989).

9. O'Grady T.J., Hisey D.T., Kiefner J.F. Method for evaluating corroded pipe adresses variety of patterns //Oil & Gas J. 1992, V 90, N. 41. 77-82 c.

10. Инструкция по освидетельствованию, отбраковке и ремонту труб в процессе эксплуатации и капитального ремонта линейной части магистральных газопроводов. М.: ВНИИГАЗ 1991. 12 с.

ПРИЛОЖЕНИЕ 1

Таблицы допускаемых параметров овальности газопроводов диаметром от 1420 до 530 мм

Таблица 1

Диаметр газопровода: Dн = 1420 мм, Рабочее давление: р = 7,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

14,5 |

импорт |

510,0 |

III-IV |

463,6 |

3,11 |

|

2. |

15,1 |

17Г1С |

490,0 |

III-IV |

445,5 |

2,90 |

|

3. |

15,7 |

Х70; 10Г2ФБ |

441,0 |

III-IV |

400,9 |

1,91 |

|

10Г2Т; имп. |

461,0 |

III-IV |

419,1 |

2,43 |

||

|

4. |

16,8 |

09Г2ФБ |

421,0 |

III-IV |

382,7 |

1,92 |

|

5. |

17,3 |

импорт |

510,0 |

I-II |

386,3 |

2,22 |

|

6. |

18,7 |

Х70; 10Т2ФБ |

441,0 |

I-II |

334,1 |

1,35 |

|

импорт |

461,0 |

I-II |

349,2 |

1,74 |

||

|

7. |

21,5 |

импорт |

510,0 |

В |

309,1 |

1,52 |

|

8. |

23,2 |

импорт |

461,0 |

В |

279,4 |

1,21 |

|

9. |

25,0 |

импорт |

461,0 |

В |

279,4 |

1,55 |

Таблица 2

Диаметр газопровода: Dн = 1220 мм, Рабочее давление: р = 5,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

10,5 |

17Г1С |

412,0 |

III-IV |

392,3 |

2,83 |

|

2. |

10,8 |

13ГС |

402,0 |

III-IV |

382.8 |

2.74 |

|

3. |

11.0 |

17Г1С |

362,6 |

III-IV |

345,3 |

1,59 |

|

4. |

11,4 |

17Г1С |

362,6 |

III-IV |

345,3 |

1,89 |

|

импорт |

461,0 |

I-II |

365,8 |

2,58 |

||

|

5. |

11.5 |

13Г2АФ |

362,9 |

III-IV |

345,6 |

1,97 |

|

импорт |

460,6 |

I-II |

365,5 |

2,64 |

||

|

6. |

12,0 |

17Г1С |

362,6 |

III-IV |

345,3 |

2,28 |

|

17Г1С |

412,0 |

I-II |

326,9 |

1,69 |

||

|

7. |

12,5 |

13ГС |

402,0 |

III-IV |

382.8 |

3,73 |

|

17Г1С |

412,0 |

I-II |

326,9 |

1,98 |

||

|

8. |

13,0 |

17Г1С |

362,6 |

III-IV |

345,3 |

2,79 |

|

9. |

13,2 |

17Г1Г |

362,6 |

I-II |

287,7 |

1,14 |

|

10. |

13,6 |

17Г1С |

362,6 |

I-II |

287,7 |

1,34 |

|

11. |

13,8 |

13Г2АФ |

362,9 |

I-II |

288,0 |

1,43 |

|

12. |

13,9 |

17Г1С-У |

363,0 |

III-IV |

345,7 |

3,15 |

|

13. |

14,1 |

импорт |

460,6 |

В |

292,4 |

1,69 |

|

14. |

14,3 |

17Г1С-У |

362.6 |

I-II |

287,7 |

1,63 |

|

15. |

15,2 |

13Г2АФ |

362,6 |

I-II |

287,7 |

1,95 |

|

16. |

16,3 |

13Г2АФ |

362,6 |

I-II |

287,7 |

2,26 |

Таблица 3

Диаметр газопровода: Dн = 1220 мм, Рабочее давление: р = 7,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

11,9 |

импорт |

510,0 |

III-IV |

485,7 |

3,39 |

|

2. |

12,9 |

импорт |

461,0 |

III-IV |

439,0 |

2,66 |

|

3. |

14,2 |

импорт |

510,0 |

III-IV |

485,7 |

4,65 |

|

4. |

15,4 |

импорт |

461,0 |

I-II |

365,8 |

1,90 |

|

5. |

17,7 |

импорт |

510,0 |

В |

323,8 |

1,65 |

|

6. |

19,1 |

импорт |

461,0 |

В |

292,7 |

1,30 |

|

7. |

26,0 |

импорт |

461,0 |

В |

292,7 |

2,62 |

Таблица 4

Диаметр газопровода: Dн = 1020 мм, Рабочее давление: р = 5,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1 |

7,6 |

импорт |

461,0 |

III-IV |

461,0 |

4,03 |

|

2 |

8,0 |

импорт |

460,6 |

III-IV |

460,6 |

4,54 |

|

3 |

9,0 |

17Г1С |

412,0 |

III-IV |

412,0 |

3,74 |

|

4 |

9,1 |

импорт |

461,0 |

I-II |

384,2 |

2,85 |

|

5 |

9,2 |

13Г2АФ |

363,0 |

III-IV |

363,0 |

2,21 |

|

6. |

9,5 |

13ГС |

402,0 |

III-IV |

402,0 |

3,78 |

|

импорт |

460,6 |

I-II |

383,8 |

3,17 |

||

|

7. |

9,6 |

17Г1С-У |

363,0 |

III-IV |

363,0 |

2,55 |

|

8. |

9,7 |

13Г2АФ |

363,0 |

III-IV |

363,0 |

2,62 |

|

9. |

10,0 |

17Г1С-У |

363,0 |

III-IV |

363,0 |

2,84 |

|

17Г1С |

412,0 |

I-II |

343,3 |

2,20 |

||

|

17Г1С |

362,6 |

III-IV |

362,6 |

2,82 |

||

|

10. |

10,5 |

13ГС |

402,0 |

III-IV |

402,0 |

4,36 |

|

17Г1С |

412,0 |

I-II |

343,3 |

2,53 |

||

|

11. |

11,0 |

17Г1С-У |

363,0 |

III-IV |

363,0 |

3,40 |

|

13Г2АФ |

363,0 |

I-II |

302,4 |

1,57 |

||

|

17Г1С |

412,0 |

I-II |

343,3 |

2,80 |

||

|

17Г1С |

362,6 |

III-IV |

362,6 |

3,39 |

||

|

12. |

11.1 |

13ГС |

363,0 |

III-IV |

363,0 |

3,44 |

|

13. |

11,3 |

импорт |

461,0 |

В |

307,3 |

1,88 |

|

14. |

11,4 |

импорт |

363,0 |

I-II |

302,4 |

1,79 |

|

15. |

11,5 |

13Г2АФ |

363,0 |

I-II |

302,4 |

1,84 |

|

16. |

12,0 |

13Г2АФ |

363,0 |

I-II |

302,4 |

2,07 |

|

17Г1С |

412,0 |

В |

274,6 |

1,28 |

||

|

17Г1С |

362,6 |

I-II |

302,2 |

2,07 |

||

|

импорт |

460,6 |

В |

307,1 |

2,21 |

||

|

17. |

13,7 |

13Г2АФ |

363,0 |

В |

241,9 |

1,08 |

|

18. |

14,0 |

17Г1С |

363,0 |

В |

241,9 |

1,18 |

|

19. |

14,2 |

17Г1С |

363,0 |

В |

241,9 |

1,24 |

|

20. |

14,3 |

13Г2АФ |

363,0 |

В |

241,9 |

1,27 |

|

21. |

14,9 |

17Г1С |

363,0 |

В |

241,9 |

1,45 |

Таблица 5

Диаметр газопровода: Dн = 1020 мм, Рабочее давление: р = 7,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

9,5 |

импорт |

510,0 |

III-IV |

510,0 |

3,74 |

|

2. |

10,3 |

импорт |

461,0 |

III-IV |

461,0 |

2,93 |

|

3. |

10,8 |

импорт |

461,0 |

III-IV |

461,0 |

3,33 |

|

4. |

11,3 |

импорт |

510,0 |

III-IV |

510,0 |

5,07 |

|

5. |

12,3 |

импорт |

461,0 |

I-II |

384,2 |

2,09 |

|

6. |

12,9 |

импорт |

461,0 |

I-II |

384,2 |

2,40 |

|

7. |

14,1 |

импорт |

510,0 |

В |

339,9 |

1,70 |

|

8. |

15,2 |

импорт |

461,0 |

I-II |

384,2 |

3,23 |

|

9. |

16,0 |

импорт |

461,0 |

В |

307,3 |

1,66 |

|

10. |

18,4 |

импорт |

461,0 |

В |

307,3 |

1,27 |

Таблица 6

Диаметр газопровода: Dн = 820 мм, Рабочее давление: р = 5,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

7,1 |

импорт |

392,0 |

III-IV |

392,0 |

2,87 |

|

2. |

8,0 |

17Г1С |

412,0 |

I-II |

343,3 |

2,16 |

|

3. |

8,5 |

импорт |

392,0 |

I-II |

326,7 |

2,06 |

|

4. |

9,0 |

17Г1С |

412,0 |

I-II |

343,3 |

2,90 |

|

5. |

10,0 |

17Г1С |

412,0 |

В |

274,7 |

1,48 |

|

6. |

10,5 |

импорт |

392,0 |

В |

261,3 |

1,36 |

Таблица 7

Диаметр газопровода: Dн = 720 мм, Рабочее давление: р = 5,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

6,0 |

импорт |

392,0 |

III-IV |

392,0 |

2,52 |

|

2. |

6,2 |

импорт |

392,0 |

III-IV |

392,0 |

2,82 |

|

3. |

7,1 |

импорт |

392,0 |

I-II |

326,7 |

1,71 |

|

4. |

7,4 |

импорт |

392,0 |

I-II |

326,7 |

2,00 |

|

5. |

8,8 |

импорт |

392,0 |

В |

261,3 |

1,12 |

|

6. |

9,5 |

импорт |

392,0 |

В |

261,3 |

1,51 |

Таблица 8

Диаметр газопровода: Dн = 720 мм, Рабочее давление: р = 7,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

7,6 |

импорт |

461,0 |

III-IV |

461,0 |

3,30 |

|

2. |

9,1 |

импорт |

461,0 |

I-II |

384,2 |

2,39 |

|

3. |

11,3 |

импорт |

461,0 |

В |

307,3 |

1,66 |

|

4. |

14,0 |

импорт |

461,0 |

В |

307,3 |

2,57 |

|

5. |

16,0 |

импорт |

461,0 |

В |

307,3 |

2,57 |

Таблица 9

Диаметр газопровода: Dн = 530 мм, Рабочее давление: р = 5,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

5.9 |

импорт |

392,0 |

I-II |

326,7 |

2,48 |

|

2. |

6,0 |

импорт |

392,0 |

I-II |

326,7 |

2,57 |

|

3. |

6,5 |

импорт |

392,3 |

В |

261,5 |

1,15 |

|

4. |

7,1 |

импорт |

392,0 |

В |

261,3 |

1,57 |

|

5. |

8,8 |

импорт |

392,0 |

В |

261,3 |

2,42 |

Таблица 10

Диаметр газопровода: Dн = 530 мм, Рабочее давление: р = 7,4 МПа

|

№№ п.п. |

Номинальная толщина стенки δн, мм |

Марка стали |

Предел текучести R2н, МПа |

Категория участка газопровода |

Допускаемое напряжение [σкц], MПа |

Допускаемый параметр овальности [β], % |

|

1. |

6,0 |

импорт |

392,3 |

III-IV |

392,3 |

1,85 |

|

2. |

7,0 |

17ГС |

353,0 |

III-IV |

353,0 |

1,85 |

|

3. |

7,5 |

17ГС |

353,0 |

III-IV |

353,0 |

2,23 |

|

4. |

8,0 |

17ГС |

353,0 |

I-II |

294,2 |

1,16 |

|

5. |

9,0 |

17ГС |

353,0 |

I-II |

294,2 |

1,72 |

|

импорт |

392,3 |

В |

261,5 |

0,98 |

||

|

6. |

10,0 |

17ГС |

353,0 |

В |

235,3 |

0,86 |

|

7. |

11,0 |

импорт |

461,0 |

В |

307,3 |

2,83 |

|

8. |

12,0 |

импорт |

392,3 |

В |

261,5 |

2,18 |

|

9. |

13,0 |

импорт |

461,0 |

В |

307,3 |

3,57 |

ПРИЛОЖЕНИЕ 2

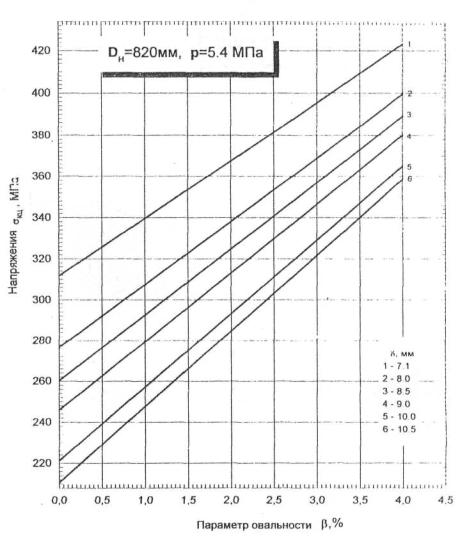

Графики зависимости максимальных кольцевых напряжений на участках газопровода с овализацией от фактического параметра овальности

Рис.П2.1 Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 1420мм

Рис.П2.2 Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 1220 мм

Рис. П2.3 Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 1020мм

Рис.П2.4 Зависимость максимальных кольцевых напряжении от фактического параметра овальности для участка газопровода диаметром 820 мм

Рис.П2.5 Зависимость максимальных кольцевых напряжений от фактического параметра овальности для участка газопровода диаметром 720 мм

ПРИЛОЖЕНИЕ 3

Графики зависимости допускаемого давления на участках газопровода с овализацией от фактического параметра овальности

Рис.П3.1 Зависимость допускаемого давления от фактического параметра овальности для участка газопровода диаметром 1420 мм

Рис.П3.2 Зависимость допускаемого давления от фактического параметра овальности для участка газопровода диаметром 1220 мм

Рис.П3.3 Зависимость допускаемого давления от фактического параметра овальности для участка газопровода диаметром 1020 мм

Рис.П3.4 Зависимость допускаемого давления от фактического параметра овальности для участка газопровода диаметром 820 мм

Рис.П3.5 Зависимость допускаемого давления от фактического параметра овальности для участка газопровода диаметром 720 мм

ПРИЛОЖЕНИЕ 4

Графики зависимости допускаемого давления от степени утонения стенки для участков газопроводов диаметром от 720 до 1420 мм

Рис.П4.1 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1420 мм

Рис.П4.2 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1220 мм

Рис.П4.3 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 1020 мм

Рис.П4.4 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 820 мм

Рис.П4.5 Зависимость допускаемого давления от утонения стенки трубы для участка газопровода диаметром 720 мм

ПРИЛОЖЕНИЕ 5.

Характеристики ультразвуковых толщиномеров

|

Модель толщиномера |

Диапазон измеряемых толщин, мм |

Погрешность измерений, мм |

Тип индикатора |

Масса, кг |

Габаритные размеры, мм |

|

1. DMS (ф. Крауткремер, ФРГ) |

0,25 - 500,0 |

±0,01 ±0,1 |

жидкокристаллический, цифровой, диалоговый |

1,0 с батареями |

20×104×42 |

|

2. 26DL Plus (ф. Панаметрикс, США) |

0.5 - 200,0 |

±0,01 ±0,1 |

- " - |

0,9 с батареями |

299×127×38 |

|

3. 36DL Plus (ф. Панаметрикс, США) |

0,5 - 500,0 |

±0,01 ±0,1 |

- " - |

0,95 с батареями |

299×127×38 |