|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

СОГЛАСОВАНОНачальник отдела ремонтных служб министерства металлургии СССР

А.Н. Ракитин «22» февраля 1990 г.

|

УТВЕРЖДАЮДиректор ЦНИИпроектсталь-конструкция им. Мельникова Госстроя СССР В.В. Ларионов «31» октября 1989 г.

|

РЕКОМЕНДАЦИИ

по надзору и технической эксплуатации монтажных соединений на высокопрочных болтах стальных строительных конструкций зданий и сооружений Министерства металлургии СССР

Главный инженер институтаНачальник отдела ОАЭС Зам. начальника тех. отдела Ст. научн. сотр. ОДЭС, к.т.н. |

С.К. КаневскийВ.Н. ЛазутинВ.П. ВелиховА.Н. Бенгерт |

Москва, 1989 г.

В последние годы в проектировании и монтаже металлоконструкций произошли значительные изменения. Помимо применения новых профилей проката, сталей повышенной прочности и совершенствования расчета наметилась тенденция на увеличение объёма металлоконструкций с монтажными соединениями на болтах различных классов прочности, в том числе и высокопрочных.

Большое количество сварных швов малой длины стало серьёзным препятствием на пути механизации и автоматизации, сварочных процессов на монтаже. Монтажные соединения на болтах позволяют, в условиях монтажной площадки, применять в конструкциях трудносвариваемые стали высокой прочности. Соединения на болтах позволяют вести работы одновременно на большом количестве узлов силами рабочих невысокой квалификации. Эффективность применения болтовых соединений формируется на стадии проектирования и изготовления монтажных узлов. По оценке Госстроя СССР ориентировочный объем возможного применения металлоконструкций на болтах составляет 60-65 % от общего объёма выпускаемых промышленностью стальных строительных конструкций. Однако из-за низкой технической оснащенности ряда заводов металлоконструкций, низкого качества проектирования, и ряда других причин в Советском Союзе лишь 15-20 % конструкций выпускается с болтовыми монтажными соединениями.

Конструкции объектов черной металлургии последних лет (кроме листовых), в основном, запроектированы с соединениями на высокопрочных болтах.

При надзоре за монтажными соединениями на высокопрочных болтах следует особое внимание обратить на сверхвысокопрочные болты, поставленные промышленностью в 1970-80 гг. с временным сопротивлением 120, 135 и 155 кг/мм2. Такие болты установлены в ряде конструкций Череповецкого, Липецкого металлургических комбинатов, Магнитки и других. Эти болты из-за отсутствия ограничений по верхнему пределу твердости имеют повышенную способность к ЗХР (замедленному хрупкому разрушению).

Наиболее опасный период - первые 1-3 года после начала эксплуатации. Болты "стреляют" без видимого приложения внешней нагрузки. Во всех конструкциях последних лет обращено внимание на ЗХР.

Исследования, проведенные на ряде объектов после многолетней их эксплуатации, показали, что падение натяжения болтов незначительно. Но так как в процессе выполнения монтажных работ возможна недотяжка болтов, то в процессе эксплуатации конструкций требуется выборочная проверка натяжения установленных болтов. Контроль монтажных соединений на болтах значительно проще, чем сварных соединений, так как в сварных соединениях большая вероятность скрытых дефектов шва, чем в болтовых соединениях. Основным способом контроля соединений на болтах принимается визуальный.

Настоящие Рекомендации позволят службе эксплуатации заводов Министерства металлургии СССР обеспечить безаварийную эксплуатацию поднадзорных зданий и сооружений.

Корректировку Рекомендаций производить через каждые пять лет.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны в соответствии с приказом III 759 от 9.ХII.1988 г, по Минчермету СССР и договором № П47-6882, заключенным между ЦНИИпроектстальконструкцией им. Мельникова Госстроя СССР и Череповецким меткомбинатом Минчермета СССР 19 апреля 1989 г. и являются развитием раздела 7 отраслевого руководящего документа ОРД 00 00089 "Техническая эксплуатация стальных конструкций производственных зданий".

1.2. Рекомендации распространяются на выполнение надзора и технической эксплуатации металлоконструкций зданий и сооружений предприятий чёрной металлургии с соединениями на высокопрочных болтах, запроектированных по нормам СССР, эксплуатируемых в районах с расчётной температурой до -65°С.

1.3. При приёмке конструкций с соединениями на высокопрочных болтах в приёмочной комиссии обязательно участие представителя службы технического надзора по эксплуатации зданий и сооружений предприятия.

1.4. Ответственность за техническое состояние монтажных соединений на высокопрочных болтах приказом по цеху возлагается на инженерно-технических работников цеха, которые должны пройти соответствующее теоретическое и практическое обучение, ознакомлены с правилами выполнения соединений на высокопрочных болтах и иметь удостоверение (Приложения №№ 7; 8).

1.5. Непосредственный осмотр монтажных соединений и восстановление (ремонт) должны производиться специально подготовленными специалистами, имеющими соответствующие навыки и удостоверение. В труднодоступных местах на высоте осмотры производятся с участием специалистов-верхолазов.

1.6. Специалисты по эксплуатации зданий и сооружений, участвующие непосредственно в освидетельствовании, должны пройти соответствующее обучение, иметь удостоверение и допуск для пребывания на высоте.

Количество специалистов определяется из расчёта 1 ИТР на 100 тыс. высокопрочных болтов.

1.7. Особенностью фрикционных соединений на высокопрочных болтах является то, что усилия воспринимаются не срезом болтов и смятием стенки, а силами трения, возникающими между соприкасающимися поверхностями, стянутыми высокопрочным болтом. В связи с этим величина натяжения высокопрочных болтов и качество подготовки фрикционных поверхностей соединяемых элементов является решающим и контролируется во время проверки. Недостаточное натяжение высокопрочных болтов во фрикционных соединениях может привести к "проскальзыванию" элементов, при этом болты будут работать на срез, элементы - на смятие. Кроме того, возможно нарушение геометрической формы за счет взаимного смещения элементов - болты будут вступать в работу неравномерно, так как разница диаметров отверстий и болтов может достигать 6 мм в соответствии со СНиП III-18-75 табл. 4 и возможны случаи поочередного разрушения болтов.

1.8. Проведенными исследованиями установлено, что определяющее влияние на надежность болтов оказывают уровни их механических характеристик (временное сопротивление разрыву, относительное удлинение и сужение, ударная вязкость), определяемые режимами термической обработки.

Основной из указанных характеристик является временное сопротивление разрыву, контролируемое по его верхнему пределу. Чрезмерно прочные болты (с маркировкой 135 и 155), обладающие повышенной твердостью, склонны к замедленному хрупкому разрушению и требуют более тщательного контроля и более частого обследования соединения.

2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

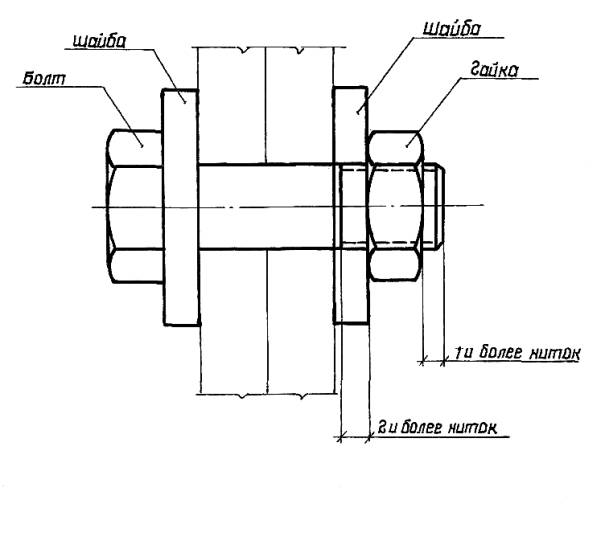

2.1. Для соединений элементов стальных строительных конструкций применяют высокопрочные болты, гайки и шайбы, изготовленные в соответствии с требованиями ГОСТ 22353-77 ÷ 22356-77 или ТУ 14-4-1345-85 и болты нормальной прочности по ГОСТ 1759-70 (рис. 1).

2.2. Согласно ГОСТ 22356-77, болты должны иметь клеймо завода-изготовителя, а также маркировку, доказывающую временное сопротивление в кгс/мм², и условное обозначение номера плавки. Болты климатического исполнения ХЛ дополнительно маркируются.

2.3. Для контроля механических свойств болтов, гаек и шайб на заводе-изготовителе от каждой партии отбирают по 5 образцов для каждого вида испытаний.

Болты испытывают на разрыв, на растяжение образцов, определение ударной вязкости (ХЛ), разрыв на косой шайбе, на определение коэффициента закручивания и на твердость.

2.4. Высокопрочные болты, гайки и шайбы поставляются партиями, состоящими из деталей одного условного обозначения, изготовленных из стали одной плавки, обработанных по одному режиму. Масса партии болтов не должна превышать 1000 кг, гаек и шайб - 500 кг,

2.5. Каждая партия метизов должна быть снабжена сертификатом, в котором указывается:

- номер сертификата; наименование предприятия-изготовителя; наименование, тип и размеры изделий; марка стали; номер партии; номер плавки; результаты проведенных испытаний; масса нетто.

2.6. Для конструкций с расчетной температурой ниже минус 40°С и до минус 65°С следует применять высокопрочные болты исполнения ХЛ На головке, этих болтов имеется знак "ХЛ".

Рис. 1 Маркировка болтов различных классов прочности, в том числе - высокопрочных.

а. Высокопрочный болт Дружковского завода

б. Высокопрочный болт Магнитогорского завода

в.г. Высокопрочный болт Щёлковского завода

д. Высокопрочный болт Воронежского завода

г. Болт класса прочности 10,9 Магнитогорского завода

ж. Болт класса прочности 8,8 Автозавода им. Лихачева

з. Болт класса прочности 5,8 Магнитогорского завода

2.7. Класс прочности болтов нормальной прочности обозначен двумя числами. Первое число, умноженное на 10, определяет величину минимального временного сопротивления в кгс/мм2, второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению в процентах. Произведение чисел определяет величину предала текучести. К этому типу относятся болты с маркировкой 10,9; 8,8; 5.8 (рис. 1).

Например, класс прочности болта 5.8 указывает, что минимальное временное сопротивление металла σв, из которого изготовлен болт, равно 5×10 = 50 кгс/мм2, а отношение предела текучести σт к временному сопротивлению σв в процентах равно 8×10 = 80 %. Первое число маркировки, умноженное на второе, определяет предел текучести

σт = 5×8 = 40 кгс/мм2

2.8. Высокопрочные болты имеют маркировку 110, что указывает минимальное временное сопротивление в кгс/мм2 материала болта.

2.9. В случае отсутствия болтов, указанных в проекте, разрешается замена болтов класса прочности 5.8 на болты 8.8; 10.9 и высокопрочные. Болты 8.8 могут быть заменены на 10.9 и высокопрочные. Болты 10.9 - на высокопрочные. Обратная замена без соответствующего пересчёта конструкций запрещается.

3. НАДЗОР ЗА СОСТОЯНИЕМ СОЕДИНЕНИЙ

3.1. Надзор за состоянием соединений осуществляется цеховой службой технической эксплуатации металлоконструкций промзданий посредством проведения текущих осмотров.

3.2. Текущие осмотры соединений проводятся выборочно один раз в шесть месяцев в пролётах конверторных, мартеновских и других цехов, конструкции которых подвержены динамическим воздействиям. В остальных цехах, отделениях и пролетах не реже одного раза в год.

Обследование узлов на высокопрочных болтах, как правило, проводится совместно с обследованием стальных строительных конструкций, в предусмотренные ОРД 00 000-89 сроки.

3.3. Контроль за состоянием высокопрочных болтов и соединяемых элементов производится визуально и заключается в проверке наличия болтов в узлах, а также в выборочной проверке их натяжения и сохранности (отсутствии трещин, порывов) соединяемых элементов. Проверяются болты в соответствии с табл. 3 в каждом десятом узле (10 % узлов). При последующих проверках проверяются не проверенные ранее узлы.

Особое внимание следует обратить на выявление дефектов в соответствии с табл. 1.

3.4. В случае обнаружения дефектов аварийного характера, когда в соединении ослаблено более 10 % болтов, обнаружены дефекты или отсутствуют более 10 % болтов, обнаружены трещины или порывы в соединяемых конструкциях, немедленно должны быть приняты меры по их устранению.

3.5. В первые два-три года эксплуатации зданий или сооружений проводится выборочная инструментальная проверка в соответствии с разделом 4, с целью выявления возможных дефектов, допущенных при производстве монтажных работ.

Перечень возможных дефектов соединений на высокопрочных болтах

|

№ п/п |

Наименование дефекта |

Способ устранения |

|

|

|

неаварийного |

аварийного* |

|

|

1. |

Отсутствуют болты менее 10 % в соединении |

Отсутствуют более 10 % болтов в соединении |

Установить новые болты, провести затяжку на проектное усилие контрольным ключом |

|

2. |

Менее 10 % болтов не затянуто на проектное усилие |

Более 10 % болтов не затянуто на проектное усилие |

Произвести дозатяжку болтов контрольным ключом |

|

3. |

При контроле натяжения болты с гайками проворачиваются |

- |

Установить новые болты. Провести затяжку болтов на проектное усилие контрольным ключом |

|

4. |

Щуп 0,3 мм проходит в зазор между соединяемыми элементами |

- |

Проверить натяжение болтов в узле. Произвести натяжение болтов до проектного усилия. Стыки окрасить по контуру |

|

5. |

Обнаружены трещины в теле менее 10 % болтов, гаек или шайб в соединении |

Обнаружены трещины в теле более 10 % болтов, гаек или шайб в соединении |

Заменить поврежденные болты, гайки или шайбы. Произвести натяжение болтов на проектное усилие контрольным ключом |

|

6. |

- |

Обнаружена трещина в соединяемых конструкциях |

Выполнить усиление либо замену элемента в соответствии с решением авторов проекта |

* - Аварийный характер дефекта определен условно, окончательное решение по характеру влияния дефекта на несущую способность и целостность конструкций определяется автором проекта.

3.6. В процессе инструментальной проверки контролируется натяжение болтов (табл. 2).

3.7. Контроль натяжения болтов осуществляется по моменту закручивания динамометрическими ключами. Момент закручивания, приложенный к гайке или головке болта, должен быть не менее величины, указанной в табл. 2.

3.8. Результаты проверки соединений на высокопрочных болтах заносят в журнал технических осмотров соединений, при необходимости наружные поверхности стыков огрунтовывают наиболее распространенным грунтом ГФ-020, ФЛ-03К или другими, не содержащими в своем составе масла.

3.9. Работы по устранению дефектов, связанных с постановкой новых болтов, производят в соответствии с технологическим процессом сборки соединений на высокопрочных болтах (раздел 4).

3.10. При необходимости проверки качества подготовки поверхностей либо для определения класса прочности болтов и изучения рабочих чертежей следует руководствоваться документами (Приложение 3), хранящимися на заводе с актом сдачи конструкций.

3.11. При проверке монтажных соединений на болтах следует обращать особое внимание на следующие узлы:

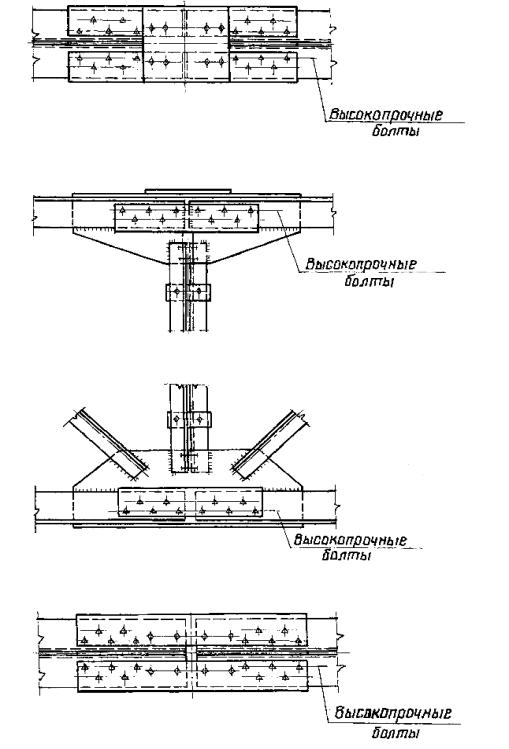

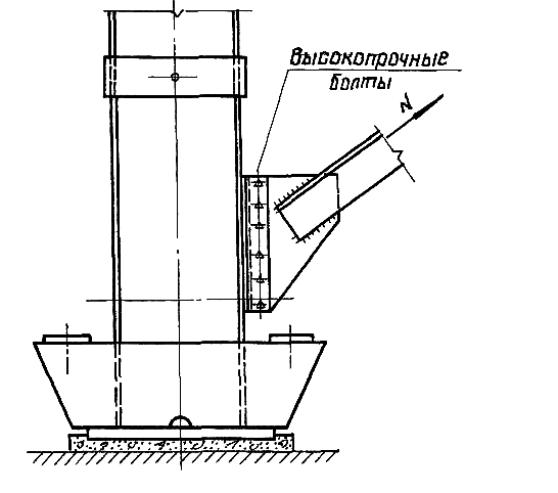

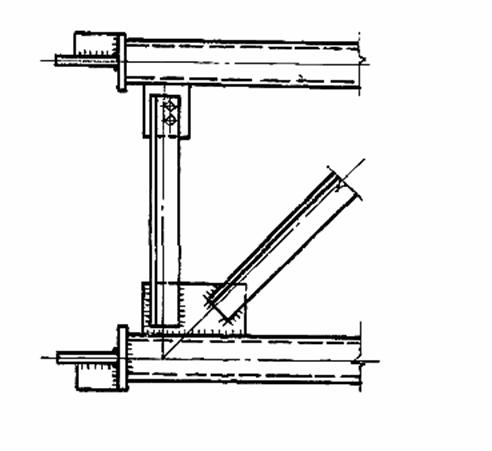

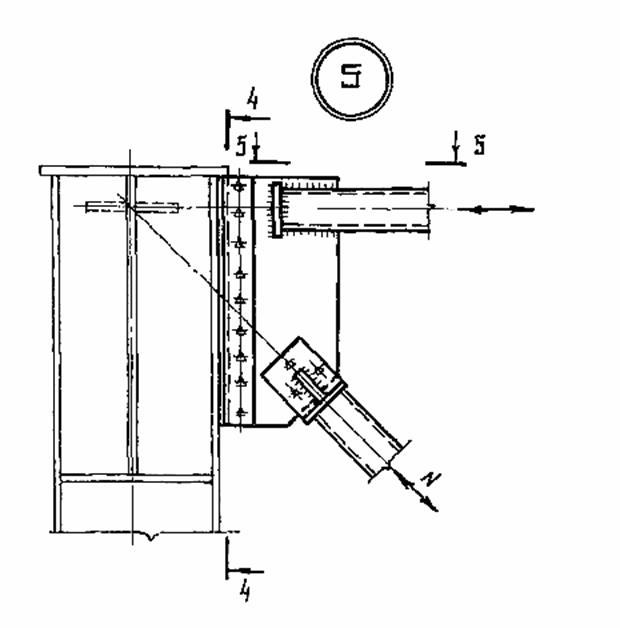

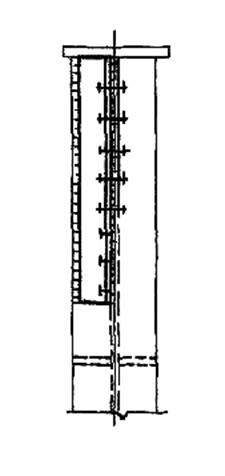

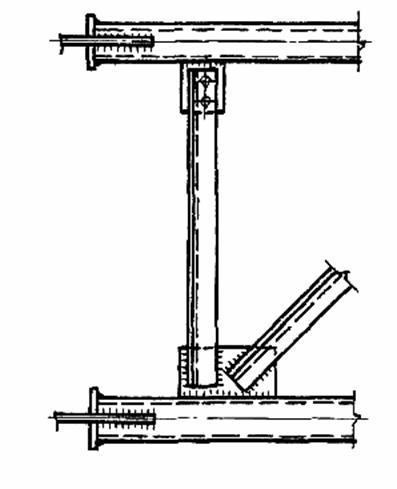

- узлы крепления связей по колоннам (на наличие болтов); рис. 5, 7 (узлы 1, 2, 3,5);

- узлы крепления подкрановых балок (на наличие болтов и возможное ослабление их натяжения) рис. 6, рис. 7 (узел 6);

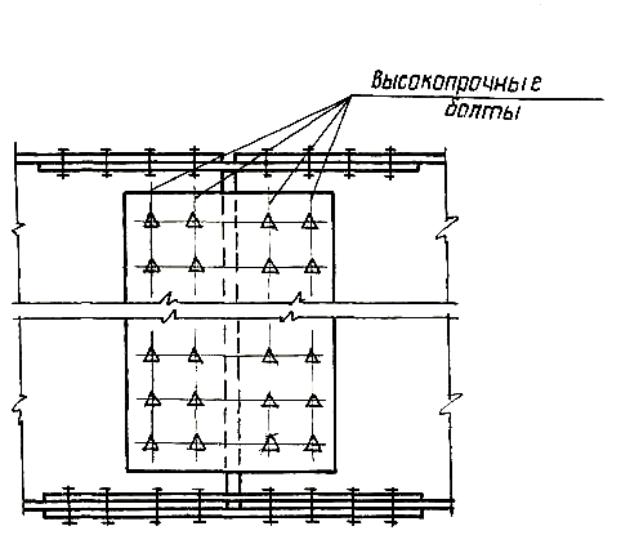

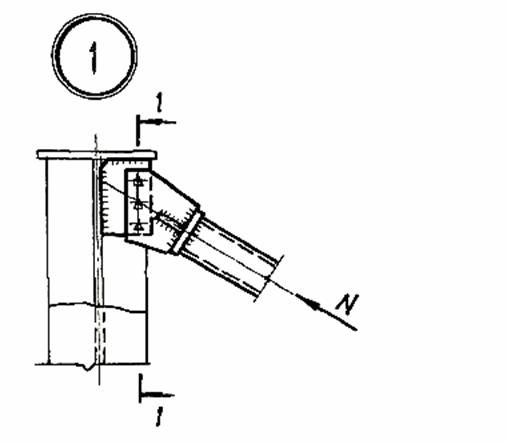

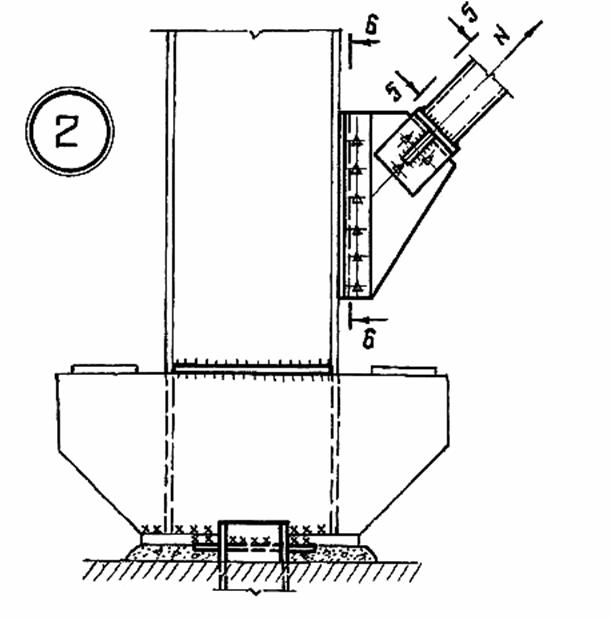

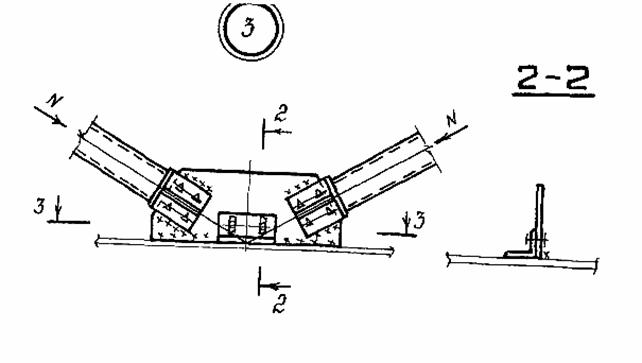

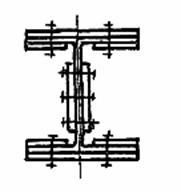

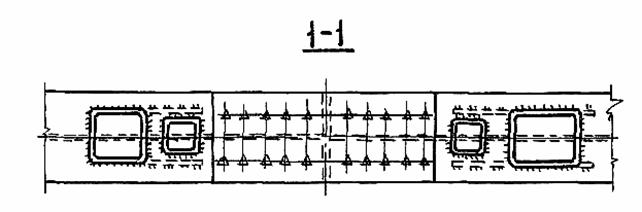

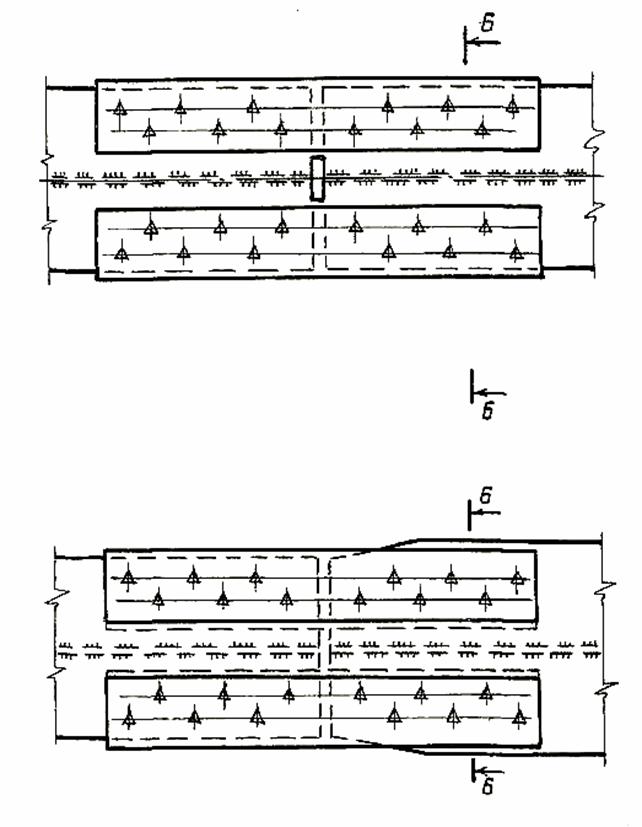

- узлы ППФ (подкраново-подстропильных ферм), стропильных и подстропильных ферм больших пролетов (наличие болтов и выборочный контроль их натяжения) рис. 1, 2;

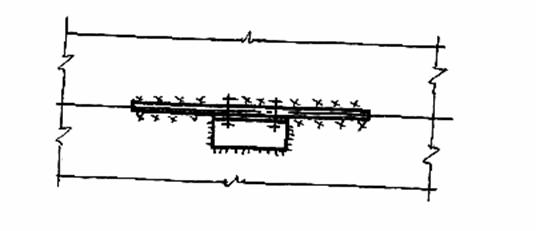

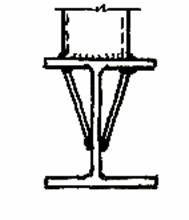

- узлы балочных клеток (наличие болтов и выборочный контроль их натяжения), рис. 3;

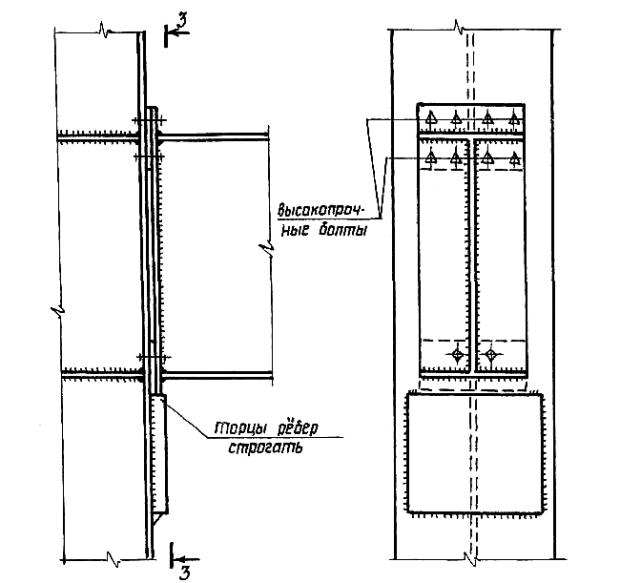

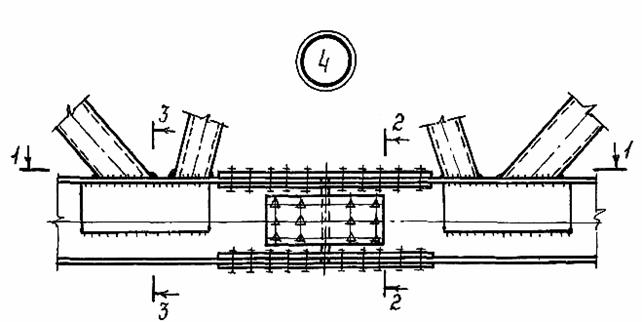

- стык колонн (наличие болтов и выборочный контроль их натяжения), рис. 4.

3.12. При необходимости установления причин появления дефектов и разработки мероприятий по их устранению, а также для обследования соединений могут привлекаться на договорных началах специалисты научно-исследовательских и проектных организаций.

4. ТЕХНОЛОГИЯ восстановления СОеДинеНИЙ

Восстановление соединений на высокопрочных болтах и их приёмку следует производить под руководством лица, назначенного ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.

К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имевший удостоверение о допуске к указанным работам.

Технологический процесс выполнения соединений на высокопрочных болтах при восстановлении узлов без их полной разборки включает следующие операции:

- подготовку высокопрочных болтов, гаек и шайб;

- сборку соединений;

- натяжение;

- приемку и герметизацию соединений.

Полученные болты должны иметь маркировку, показывающую временное сопротивление в кгс/мм2 и клеймо предприятия-изготовителя.

Каждая партия болтов должна быть снабжена сертификатом, в котором должно быть указано:

- номер сертификата;

- наименование предприятия-изготовителя;

- условное обозначение изделия с условным обозначением' номера плавки и номера партии;

- результаты проведенных испытаний;

- коэффициенты закручивания;

- масса нетто.

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс подготовки метизов включает расконсервацию, очистку от грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа обработки метизов. В решетчатой таре (при малых объёмах - в ведре с пробитыми дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на 1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа "автол" (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает выравнивание коэффициента закручивания до 0,18.

4.1.3. Снижение коэффициента закручивания до 0,12 и его стабилизация производится путем парафинирования гаек. После очистки метизов по вышеуказанной технологии в ванну с расплавленным парафином опускаются только гайки (выдерживаются 10-15 минут), вынуть гайки и дать возможность стечь излишкам парафина и охладить до температуры окружающей среды.

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

- осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

- совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

- установку в свободные от пробок отверстия высокопрочных болтов;

- проверку геометрических размеров собранных конструкций;

- плотную стяжку пакета;

- натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

- извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть - согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины - пакета (Приложение 2).

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая - под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

4.3. Натяжение высокопрочных болтов, с регулированием усилий по моменту закручивания

4.3.1. Указанный способ основан на измерении момента закручивания, прикладываемого к гайке или головке болта при достижении в стержне болта проектного осевого усилия. Требуемую величину момента закручивания определяют по формуле:

M=P×d×K

где Р - заданное усилие натяжения болта, кгс;

d - номинальный диаметр болта, м;

К - коэффициент закручивания, принимаемый равным 0,18 для всех типов болтов, поставляемых по ГОСТ 22353-77 - ГОСТ 22356-77 и обработанных до предлагаемой технологии п. 3.1.2 и равен 0,12 при обработке по п. 3.1.3. Коэффициент закручивания по сертификату в расчетах не учитывается.

4.3.2. При количестве болтов в узле до 10-15 шт. и в труднодоступных местах натяжение болтов допускается выполнять динамометрическими ключами за один прием (черт ключа Приложение 6).

4.3.3. Передаваемый ключом момент закручивания следует регистрировать во время движения ключа в направлении, увеличивающем натяжение. 3атяжку производить плавно, без рывков.

4.3.4. Динамометрические ключи должны быть пронумерованы и протарированы.

Ключи могут быть изготовлены как на специализированном заводе, так и собственными силами. Тарировку следует проводить в начале смены.

4.3.5. Отклонение фактического момента закручивания от расчетного не должно превышать 20 %.

4.3.6. Недотяжка болтов запрещена.

|

Временное сопротивление МПа (кгс/см²) |

Диаметр болтов, мм |

Усиление натяжения болтов, кН (тс) |

Момент закручивания, Нм (кгс. м) |

|

|

К = -0,18 |

К = 0,12 |

|||

|

1100 (110) |

16 |

121 (12,1) |

349 (35) |

232 (23) |

|

20 |

188 (18,8) |

677 (68) |

451 (45) |

|

|

22 |

233 (23,3) |

922 (92) |

615 (62) |

|

|

24 |

271 (27,1) |

1170(117) |

780 (78) |

|

|

27 |

353 (35,3) |

1714(171) |

1144 (114) |

|

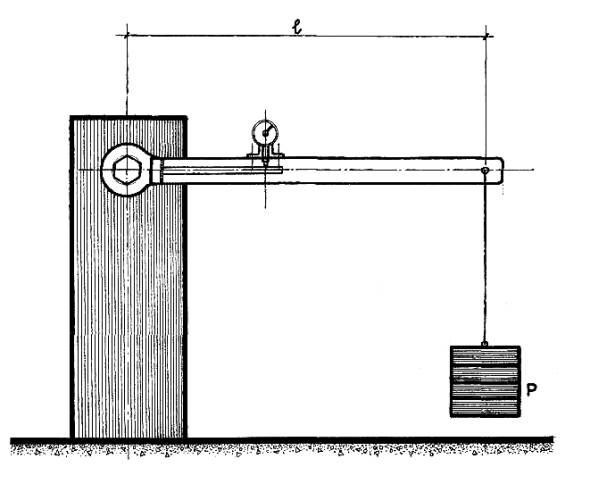

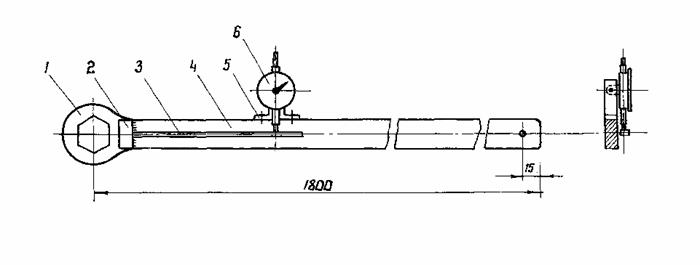

4.4. Тарировка динамометрических ключей

4.4.1. Динамометрические ключи тарируют путем подвешивания к рукоятке ключа груза заданной величины или с помощью специальных тарировочных стендов.

4.4.2. По первой способу тарировку следует производить в следующем порядке:

- на шестигранную оправку или на затянутый высокопрочный болт навесить динамометрический ключ так, чтобы его рукоятка занимала горизонтальное положение (рис. 2). В фиксированной точке на конце ключа подвесить груз массой Р (кг)

![]()

где l - расстояние от центра тяжести груза до оси оправки или болта;

М3 - расчётный момент закручивания;

ΔМ3 - момент закручивания массы ключа, равный произведению массы ключа на расстояние от центра его тяжести до оси оправки или болта.

Рис. 2 Тарировка динамометрических ключей

При подвешенном грузе отсчёт берется по регистрирующему прибору ключа. Измерение повторить 2-3 раза до получения стабильного результата. Результаты тарировки занести в журнал.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы (рис. 3).

4.5.2. Количество болтов в узле, подлежащих контролю, указано в табл. 3.

|

Количество болтов в соединении, шт. |

Количество болтов, подлежащих контролю |

|

До 5 |

100 % |

|

6-20 |

5 шт. |

|

21 и более |

не менее 25 % |

4.5.3. При несоответствии результатов контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

Рис. 3

4.5.4. Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал (Приложение № I).

4.5.5. Ответственность за качество постановки болтов несёт производитель работ.

4.5.6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква "П".

4.5.8. После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.

4.5.9. Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с "Руководством по применению комплекта инструмента для постановки высокопрочных болтов". ММСС СССР Москва 1985 г. (Приложение № 10).

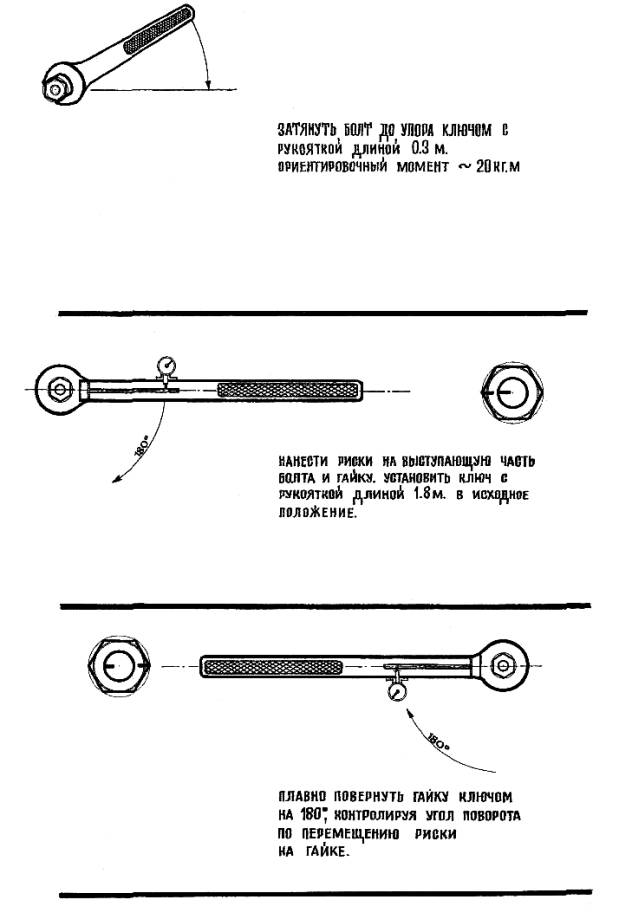

4.6. Натяжение болтов по углу поворота гайки

4.6.1. При малых объемах работ регулирование усилия натяжения болтов по углу поворота гайки допускается выполнять ручным инструментом для болтов диаметром 20, 22 и 24 мм, при толщине пакета до 140 мм и числе тел в пакете до 7.

4.6.2. Натяжение болтов производят в следующем порядке:

- затягивают все установленные болты до отказа монтажным ключом с длиной рукоятки 300 мм; (Исходное положение);

- на гайки и выступающие части болтов краской или мелом наносят риски;

- гайки, затянутых до исходного положения болтов, поворачивают на угол 180° ± 30°;

- натяжение может производиться любым имеющимся ключом.

4.6.3. Контроль натяжения производится только по моменту закручивания.

Рис. 4 Натяжение болтов по углу поворота гайки

5. технология ВОССТАНОВЛЕНИЯ МОНтажныХ СОеДиНЕнИЙ металлоконструкций, ВыполнеНныХ НА ЗАклепкАХ. ОСОБЕННОСТИ выполнЕНИЯ БОлТОЗаклепочныХ СОединЕНИЙ

5.1. Болтозаклёпочные соединения не являются самостоятельным видом монтажных соединений, а вводятся в процессе замены дефектных заклёпок высокопрочными болтами при ремонте или с целью повышения выносливости соединений клёпаных стальных строительных конструкций.

5.2. Диаметры высокопрочных болтов следует принимать согласно табл. 4

|

Номинальный диаметр заклепок, мм |

21 |

23 |

25 |

28 |

|

Номинальный диаметр высокопрочных болтов, мм |

20 |

22 |

24 |

27 |

5.3. При замене дефектных заклёпок недопустимо создавать такие смешанные болтовые соединения, в которых болты расположены только по одну сторону от продольной оси симметрии элемента конструкции. Поэтому одновременно с дефектным необходимо заменять и симметрично расположенные недефектные заклепки.

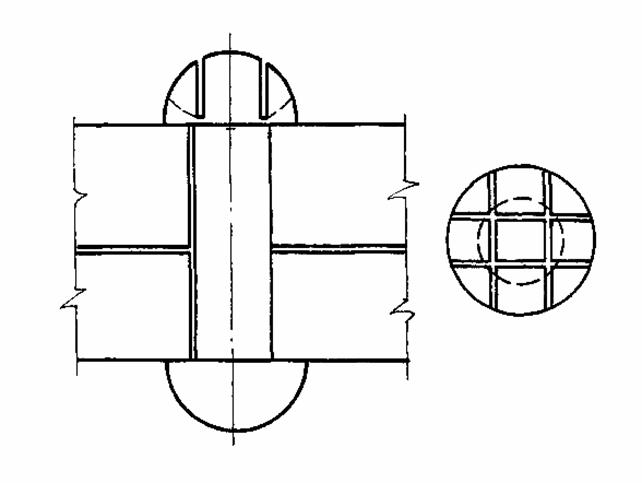

5.4. Удаление головок заклёпок и выбивание стержня выполняют в следующей последовательности (рис. 5);

- на удаляемой головке заклепки выполняют взаимно перпендикулярные прорези с образованием в центре головки четырехугольника, с размером диагонали меньше диаметра стержня. Глубина прорези меньше высоты головки на 1-2 мм;

- после образования прорезей на головке заклепки стержень вместе с частью головки в виде четырехугольника выбивают из отверстия пакета.

Рис. 5 Способ удаления заклёпок

5.5. Выбивают стержни заклепок термообработанными (40-45 ед.) коническими оправками диаметром на 0,5 мм меньше диаметра отверстий.

5.6. Удаляемые заклёпки должны быть рассредоточены по полю соединения. Одновременное удаление двух и более соседних заклёпок запрещается. Между отверстиями должно оставаться не менее двух заклепок (в их число входят и высокопрочные болты, затянутые на проектное усилие).

5.7. При наличии заусенцев отверстия прочищают сверлом диаметром, равным диаметру заклёпок. При рассверловке отверстий запрещается применять охлаждающие жидкости.

5.8. Заусенцы вокруг отверстий удаляют наждачным камнем, прикреплённым к валу пневматической или электрической машинки.

5.9. Подготовку высокопрочных болтов, установку их в конструкцию и натяжение следует выполнять, как и при устройстве фрикционных соединении.

5.10. Допускаются другие методы удаления заклепок, обеспечивающие целостность конструкции и их фиксацию в период замены заклепок на болты.

Приложение 1

Журнал осмотров соединений металлоконструкций на высокопрочных болтах

|

№ п/п |

Дата |

Схема узла с расположением высокопрочных болтов (номер чертежа КВД и наименование (марка) узла) |

Кол-во проверенных болтов, шт. |

Показание крутящего момента, кг. м |

Дефекты высокопрочных болтов |

Метод устранения дефектов |

Примечание, Ф.И.О., подпись проверяющего |

Отметка об устранении дефекта |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Приложение 2

Длины болтов в зависимости от толщины стягиваемого пакета

|

Длина болта, мм |

Толщина пакета в соединении на высокопрочных болтах диаметром, мм |

||||||||

|

|

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

|

50 |

8-20 |

6-17 |

- |

- |

- |

- |

- |

- |

- |

|

55 |

13-25 |

11-22 |

7-20 |

- |

- |

_ |

- |

- |

- |

|

60 |

18-30 |

16-27 |

12-25 |

8-24 |

- |

- |

|

- |

- |

|

65 |

23-35 |

21-32 |

17-30 |

13-29 |

10-24 |

- |

- |

- |

- |

|

70 |

28-40 |

26-37 |

22-35 |

18-34 |

15-29 |

9-27 |

- |

- |

- |

|

75 |

33-45 |

31-42 |

27-40 |

23-39 |

20-34 |

14-32 |

10-27 |

- |

- |

|

80 |

38-50 |

36-47 |

32-45 |

28-44 |

25-39 |

19-37 |

15-32 |

- |

- |

|

85 |

43-55 |

41-53 |

37-50 |

33-49 |

30-44 |

24-42 |

20-37 |

- |

- |

|

90 |

48-60 |

46-57 |

42-55 |

38-54 |

35-49 |

29-47 |

25-42 |

14-36 |

- |

|

95 |

53-65 |

51-62 |

47-60 |

43-59 |

40-54 |

34-52 |

30-47 |

19-41 |

- |

|

100 |

58-70 |

56-67 |

52-65 |

48-64 |

45-59 |

39-57 |

35-52 |

24-46 |

- |

|

105 |

63-75 |

61-72 |

57-70 |

53-69 |

60-64 |

44-62 |

40-57 |

29-51 |

19-44 |

|

110 |

68-80 |

66-77 |

62-75 |

58-74 |

55-69 |

49-67 |

45-62 |

34-56 |

24-49 |

|

115 |

73-85 |

71-82 |

67-80 |

63-79 |

60-74 |

54-72 |

50-67 |

39-61 |

29-54 |

|

120 |

78-90 |

76-84 |

72-85 |

68-84 |

65-79 |

59-77 |

55-72 |

44-66 |

34-59 |

|

130 |

88-100 |

86-97 |

82-95 |

78-94 |

75-89 |

69-87 |

65-82 |

54-76 |

44-69 |

|

140 |

98-110 |

96-107 |

92-105 |

88-104 |

85-99 |

79-97 |

75-92 |

64-86 |

54-79 |

|

150 |

108-120 |

106-117 |

102-115 |

98-114 |

95-109 |

89-107 |

85-102 |

74-96 |

64-89 |

|

160 |

112-130 |

110-127 |

106-125 |

102-124 |

99-119 |

93-117 |

89-112 |

75-106 |

68-99 |

|

170 |

122-140 |

120-137 |

116-135 |

112-134 |

109-129 |

103-127 |

99-122 |

88-116 |

78-109 |

Приложение

3

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, Предъявляемых ПРИ СДАЧЕ СМОнтиРОВАНыХ МЕТАллОконсТРУКЦИЙ С

СОединенияМИ НА выСОКоПРоЧныХ БОлТАХ (ПРОмЕжУТОЧНАЯ ПРИЕМКА)

1. Акт приёмки металлоконструкций.

2. Журнал монтажных работ.

3. Журнал постановки высокопрочных болтов.

4. Журнал тарировки гайковертов и динамометрических ключей.

5. Журнал подготовки высокопрочных болтов (или запись в журнале постановки высокопрочных болтов) о способах подготовки метизов с указанием принятого коэффициента закручивания.

6. Копия приказа монтажной организации о назначении ответственных исполнителей по выполнению соединений на высокопрочных болтах и контролеров с указанием номеров - клейм, присвоенных исполнителям и контролерам.

7. Комплект чертежей КМ со всеми исправлениями и изменениями, внесенными проектной организацией.

8. Комплект чертежей КВД со штампом "Исполнительный чертеж" и подписью главного инженера монтирующей организации.

9. Сертификат на сданные металлоконструкции.

10. Копия сертификата на высокопрочные болты, гайки и шайбы.

Приложение

4

пРЕЧЕНЬ техническоЙ ДОКУМЕНТАЦИИ ЭКСПлУАТАЦИОнНОГО ПЕРИОДА.

1. Акт технической сдачи.

2. Сертификаты на конструкции, болты, сварочные материалы и др.

3. Исполнительные чертежи КМ и КВД.

4. Настоящие "Рекомендации".

5. Журнал осмотров соединений металлоконструкций на высокопрочных болтах (Приложение I).

Приложение 5

ПЕРЕЧЕНЬ материалов, ИНСТРУМЕНТОВ И ПРИСПОСОБЛЕНИЙ, НЕОБХОДИМЫХ ПРИ ПРОВЕРКЕ

СОСТОЯНИЙ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

1. Динамометрический ключ КТР-3 с набором контрольных грузов весом 10-20 кг в количестве 3-6 штук.

2. Набор щупов (0,1 мм; 0,3 мм; 1 мм).

3. Зубило, кувалда.

4. Ножовка по металлу с полотнами (для замены дефектных заклепок) или шлифмашинка.

5. Сборочные оправки.

6. Контрольный молоток 0,3-0,4 кг с ручкой 600 мм.

7. Набор монтажных ключей.

8. Комплект болтов с гайками и шайбами.

9. Решётчатая тара и емкость для подготовки метизов.

10. Кисть, краска.

11. Бинокль.

12. Увеличительное стекло.

13. Предохранительный ремень.

14. Каска защитная.

15. Спецодежда.

Приложение 6

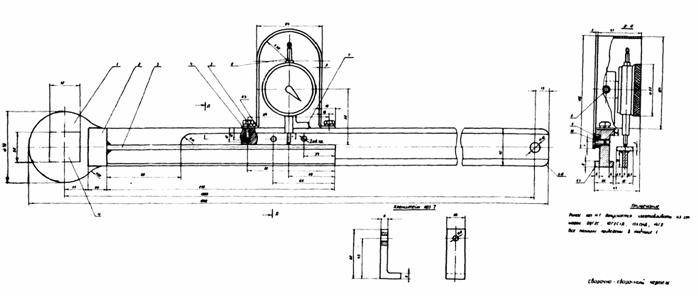

Рабочие чертежи ключа КТР-3

Динамометрический ключ КТР-3 (контрольный)

1 - головка рычага; 2 - планка; 3 - язык, приваренный к планке; 4 - рукоятка; 5 - кронштейн для крепления индикатора; 6 - индикатор часового типа ИЧ-10 гост 577-60.

Таблица 1

Спецификация

|

формат |

зона |

позиция |

Обозначение |

Наименование |

|

примеч. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Сварочно-сборочный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали: |

|

|

|

|

|

1 |

|

Рычаг ключа |

1 |

09Г2С |

|

|

|

2 |

|

Бобышка 40*20*20 |

1 |

Ст3 |

|

|

|

3 |

|

Упор |

1 |

Ст3 |

|

|

|

4 |

|

Кожух |

1 |

Ст3 |

|

|

|

5 |

|

Болт М6*14 с шайбой |

1 |

ГОСТ 7758-82 |

|

|

|

6 |

|

Индикатор 0-10 мм |

1 |

|

|

|

|

7 |

|

Кронштейн |

1 |

Ст3 |

|

|

|

8 |

|

Болт М6*25 с гайкой и шайбой |

1 |

ГОСТ 7798-82 |

|

|

|

9 |

|

Ф12*6 Втулка под винт М6 |

2 |

Ст3 |

|

|

|

10 |

|

Винт М6*12 |

2 |

ГОСТ 1490-62 |

|

|

|

11 |

5.987.54.82.03 |

Насадка торцевая |

1 |

Сталь 5 |

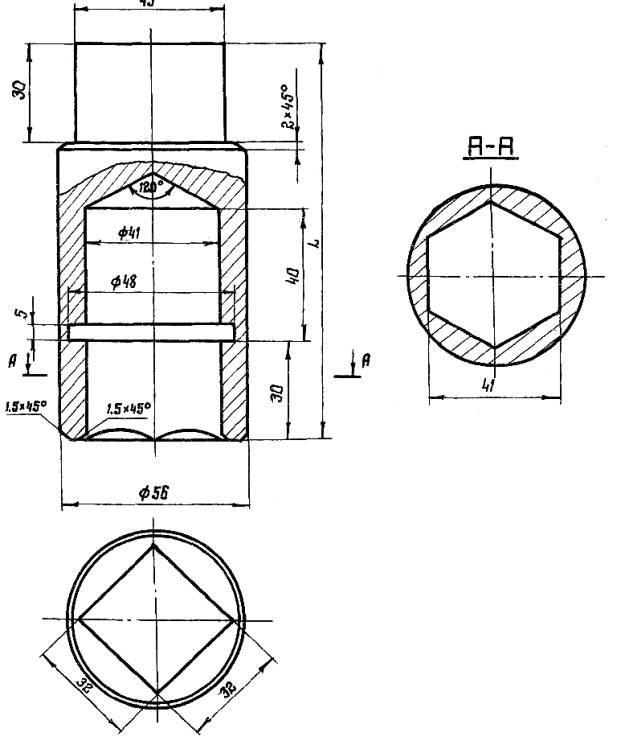

Примечания:

Длина насадки, в зависимости от высоты выступающих частей соединяемых элементов, допускается в пределах l =100÷250 мм

2. Термообработка: закалка, отпуск до 30÷40 ед. HRC.

Насадка торцевая поз. 11

Приложение 7

ОБРАЗЕЦ УДОСТОВЕРЕНИЯ

Министерство

металлургии СССР

Череповецкий Цех: Кислородно-конверторный № I

металлургический

комбинат

Удостоверение № 336

Выдано КИСЕЛЕВУ Ивану Петровичу

Профессия: инженер-смотритель

Прошел ОБУЧЕНИЕ по подготовке поверхностей, контролю и установке высокопрочных болтов по 40-часовой программе.

М.П. Зам. главного инженера

Комбината /Петров/

Приложение № 8

ПРИМЕРНАЯ 40-часовая ПРОГРАММА ОБУЧЕНИЯ

1. Виды соединений стальных конструкций, особенности работы сдвигоустойчивых соединений на высокопрочных болтах - 3 часа.

2. Материалы, изделия, условия их применения - 3 часа.

3. Технология выполнения соединения на высокопрочных болтах

теоретические занятия – 10 час.

практические занятия - 12 час.

4. Инструменты и приспособления - 3 час.

5. Приёмка и герметизация соединений - 2 час.

6. Техническая исполнительная документация - 2 час.

7. Техника безопасности - 5 час.

Приложение 9

Применение высокопрочных болтов в типовых конструкциях производственных зданий

Монтажный стык строительных ферм на Высокопрочных болтах

Фланцевое соединение нижнего пояса строительных ферм

Рамное соединение ригеля с колонной

Стыки колонн одноэтажных зданий

Крепление вертикальных связей к колоннам

Монтажный стык неразрезных падкрановых балок на высокопрочных болтах

Поперечный разрез здания

Продольный разрез здания

1-1

6-6

5-5

3-3

2-2

3-3

4-4

5-5

1-1

Приложения

10

Инструмент для очистки поверхностей фрикционных соединений. Инструмент для натяжения

высокопрочных болтов. Контрольный инструмент для тарировки гайковертов и

определения коэффициента закручивания высокопрочных болтов.

I. ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ФРИКЦИОННЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

|

п/п |

Наименование |

Марка |

Изготовитель |

|

1. |

Щетки металлические радиальные |

РВ |

Кропоткинский завод монтажных и специальных строительных приспособлений ГлавУПП Минмонтажспецстрой СССР |

|

2. |

Щётки металлические торцовые |

ТВ |

|

|

3. |

Электроприводы металлических щеток |

ИЭ-2106 |

Выборгский завод "Электроинструмент" |

|

ИЭ-2009 |

|||

|

4. |

Пневмоприводы металлических щёток |

ИП-2015 |

Конаковский завод механизированного инструмента |

|

ИП-2014А |

|||

|

II-21 |

Ногинский опытный завод монтажных приспособлений |

||

|

II-22 |

II. ИНСТРУМЕНТ ДЛЯ НАТЯЖЕНИЯ ВЫСОКОПРОЧНЫХ БОЛТОВ

|

п/п |

Наименование |

Марка |

Предельный момент кгс. м |

Завод-изготовитель |

|

1. |

Пневмогайковерты |

ИП-3106А |

160 |

Свердловское П/О "Пневмострой машина" Минстройдормаша СССР |

|

ИП-3205А |

160 |

|||

|

ИП-3115 |

315 |

|||

|

ИП-3122 |

250 |

|||

|

ИП-3123 |

315 |

|||

|

2. |

Электрогайковерты |

ИЭ-3122А ИЭ-3120А |

180 |

Ростовское П/0 |

|

120 |

"Электроинструмент" Минстройдормаша СССР |

|||

|

ИЭ-3112А |

210 |

Выборгский завод |

||

|

"Электроинструмент" |

||||

|

Минстройдормаша |

||||

|

3. |

Ключ ручной контрольным |

КПТР-150 |

150 |

Кропоткинский завод монтажных и специальных строительных приспособлений Глав УПП Минмонтажспецстроя СССР |

III. КОНТРОЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ТАРИРОВКИ ГАЙКОВЕРТОВ И ОПРЕдеЛЕНИЯ КОЭффициенТА ЗакРУЧИвания выСокоПРОЧНЫХ БОЛТОВ

|

№ п/п |

Наименование |

Марка |

Изготовитель |

|

1. |

Стенд тарировочный |

СТП-2000 |

Кропоткинский завод монтажных и специальных строительных приспособлений Глав УПП Минмонтажспецстроя СССР |

|

2. |

Устройство тарировочное |

УТБ-40 |

-“- |

Приложение 11

ЗАВОды-ИЗГОТОВИТЕЛИ ВЫСОКОПРОЧНЫХ БОЛТОВ

1. Метизно-металлургический завод.

455031, г. Магнитогорск Челябинской обл.

выпускает болты M16 М20 и М24.

2. Дружковский метизный завод

343260, г. Дружковка, Донецкой обл., ул. Ленина, 3

выпускает болты М22, М24, М27

3. Завод мостовых металлоконструкций им. Е.Ш. Кожевникова

670007, г. Улан-Удэ

выпускает болты М22

4. Воронежский мостовой завод

г. Воронеж, 2-е Почтовое отделение

выпускает болты М22 и М24

5. Щелковский завод специальных монтажных изделий

"Спецмонтажиздалие"

141100, г. Щелково-2, Московской обл.

выпускает болты М20, М22 и М24