|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

цнииомтп

Организация и технология строительства

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НА БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ (МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН)

6306031083

31063

ВОЗВЕДЕНИЕ 4-ЭТАЖНОГО МОНОЛИТНОГО 6-КВАРТИРНОГО ЖИЛОГО ДОМА

|

РАЗРАБОТАНА Институтом «Красноярский ПромстройНИИпроект» Минуралсибстроя РСФСР |

|

СОГЛАСОВАНО Управлением механизации и технологии строительства Госстроя СССР Письмо от 27.01.90 № 12-34 Введена в действие 1.03.1990 г. |

|

|

Главный инженер института Начальник отдела Главный инженер проекта |

|

Е. П. Запятой И.С. Василенко Е.В. Каминов |

|

МОСКВА - 1990

I. МОНТАЖ И ДЕМОНТАЖ ОБЪЕМНО-ПЕРЕСТАвНОЙ ОПАЛУБКИ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на опалубочные работы с применением объемно-переставной опалубки SBM-75/м2 (ПНР) при возведении монолитного жилого дома, запроектированного для строительства в сейсмичных районах Армянской ССР.

Схема производства работ представлена на рис. 1.

Наружные и внутренние стены, перекрытия здания выполняются из монолитного железобетона (рис. 2-7). лестничные марши и площадки, вентблоки - сборные железобетонные. Размер здания (блок-секции) в плане 13,84 ´ 12,76 м, высота этажа - 2,8 м. Здание рассчитано на сейсмические нагрузки.

1.2. За основу разработки карты приняты чертежи индивидуального проекта АРМ 1.89-III-Ic (левая) 4-этажной, 8-квартирной, монолитной, рядовой блок-секции, разработанные проектным институтом ТашЭНИИЭП, г. Ташкент.

1.3. В технологической карте предусмотрено выполнение работ в две смены при температуре наружного воздуха выше 0°С

1.4. Суммарная масса монтируемого комплекта опалубки на типовой этаж - 82,3 т.

1.5. При привязке типовой технологической карты к конкретному объекту и условиям строительства уточняют порядок монтажа объемно-переставной опалубки в соответствии с разбивкой здания на захватки и согласно проекту производства работ, а также уточняют объемы работ, калькуляцию затрат труда, средства механизации, график производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала опалубочных работ должны быть выполнены следующие подготовительные работы:

подготовлена площадка с твердым покрытием для чистки, смазки, сборки и разборки опалубки;

доставлен в зону монтажа комплект опалубки;

произведена доработка и доизготовление нестандартных полутуннелей и недостающих элементов опалубки;

произведена укрупнительная сборка опалубки.

Сборку опалубки должна осуществлять бригада рабочих под руководством лиц, изучивших инструкцию по применению и обслуживанию опалубки системы SВМ 75/м2.

Собранные полутуннели, торцевая опалубка, подмости складируются на площадке складирования в положении, соответствующем рабочему. Шарнирные узлы и резьбовые соединения покрываются антикоррозийными смазками.

2.2. Технология возведения жилого монолитного дома посредством туннельной опалубки предусматривает ведение опалубочных работ двумя потоками. Первым потоком устанавливается опалубка, предназначенная для возведения внутренних стен и перекрытий. Вторым - опалубка, предназначенная для возведения наружных стен.

2.3. Монтаж опалубки ведется по следующей общей схеме: закрытие проемов в перекрытии инвентарными щитами (при этом щиты не должны препятствовать выкатыванию полутуннелей на выкатные подмости);

установка подмостей в местах прохода, лестничной клетки;

установка выкатных подмостей;

установка и закрепление между собой блоков полутуннелей и проемообразователей стен;

установка проемообразователей перекрытий;

установка торцевой опалубки;

установка опалубки торцов стен и перекрытий;

установка опалубки на захватке.

2.4. С целью повышения производительности труда перед монтажом опалубки производят укрупнительную сборку полутуннелей в блоки с закреплением на них ходовых подмостей и торцевых щитов. Собранные в блоки полутуннели необходимо сразу отрегулировать.

Для подачи блока опалубки к месту монтажа на этаж к нему крепится балка длиной 4000 мм в зависимости от длины блока. Балка устанавливается таким образом, чтобы отверстие диаметром 35 мм для крепления траверсы находилось по центру тяжести системы блок-балка. Центры тяжести блочных систем определяются расчетом.

2.5. Собранные и отрегулированные блоки полутуннелей должны отвечать следующим требованиям:

полутуннели должны плотно прилегать друг к другу, щели в стыковых соединениях не должны быть более 2 мм; перепад между смежными щитами - не более 2 мм.

2.6. По окончании сборки блоки полутуннелей подают краном на пост смазки и наносят равномерно на рабочие поверхности палубы стен и перекрытий антиадгезионную смазку. Затем блоки-полутуннели подают к месту монтажа краном.

2.7. Выкатные подмости для выкатывания блоков полутуннелей устанавливаются на перекрытии нижеследующего этажа. Плоскость настила выкатных подмостей должна совпадать с плоскостью перекрытия, где будут установлены полутуннели и блоки полутуннелей.

2.8. Блоки полутуннелей выставляются в проектное положение по порогам стен, выполненным при возведении нижележащего этажа. После установки производят выверку опалубки по нивелиру домкратами полутуннелей и стойками.

2.9. После выверки блоков полутуннелей призводится соединение их между собой. До окончательной фиксации смежных блоков стяжками, необходимо установить в верхней части опалубки расширители порогов стен.

2.10. Сборка опалубки порогов стен выполняется по месту, опирая её на ранее установленные расширители. При этом устанавливаются инвентарные отсекатели для формования нижней части дверных проемов. В местах установки расширителей арматурные сетки перекрытия, в случае необходимости, вырезать по месту, стержни отогнуть.

2.11. Монтаж опалубки для формирования наружных стен ведется вторым потоком на той же захватке с отставанием на два этажа от первого потока. При этом устанавливаются последовательно:

навесные подмости и подмости лестничной клетки;

торцевые щиты и проeмообразователи стен;

торцевая опалубка и опалубка торца стен;

пороговая опалубка.

Особое внимание следует уделить креплению торцевого щита в рабочем положении. Это производят либо специальными подкосами, либо с помощью опорной рамы. Проработку конкретного решения следует производить при разработке ППР на данный вид работы.

2.12. Демонтаж элементов туннельной опалубки производится после достижения бетоном стен и перекрытий 70 % проектной прочности. Перед демонтажом опалубки необходимо получить заключение строительной лаборатории о фактической прочности бетона.

2.13. Демонтаж опалубки выполняется в следующем порядке:

демонтаж опалубки порогов стен; демонтаж проемообразователей перекрытия; демонтаж опалубки торцов стен и перекрытий; снятие торцевой опалубки; демонтаж блоков полутуннелей; демонтаж проемообразователей стен;

демонтаж выкатных, навесных подмостей и подмостей лестничной клетки.

2.14. Демонтаж блоков полутуннелей производится путём выкатывания их на выкатные подмости. Блоки полутуннелей извлекать целиком. При этом строповку следует выполнить после перемещения центра тяжести блока за пределы оформованного перекрытия на 850 мм,(рис. 8-11).

2.15. Демонтаж подмостей лестничной клетки производится после выполнения бетонных работ на захватке.

2.16. Складирование элементов опалубки выполняется на подкладках, защищающих их от соприкосновения с землей. При длительном хранении на открытом воздухе каждый штабель необходимо накрывать брезентом (рис. 12, 13).

2.17. Варианты рекомендуемых башенных кранов для монтажа опалубки приведены в табл. 1.

Таблица 1

|

Наименование |

Вариант (фасет-код) |

Техническая характеристика |

Марка |

Количество на одно здание, шт. |

|

Кран башенный |

К 03-1) 2(03-2) |

Грузоподъемность до 5 т То же, 5,5 ... 8,0 т |

КБ-100 МСК-5-20 КБ-160.2 КБ-405 |

2 2 1 1 |

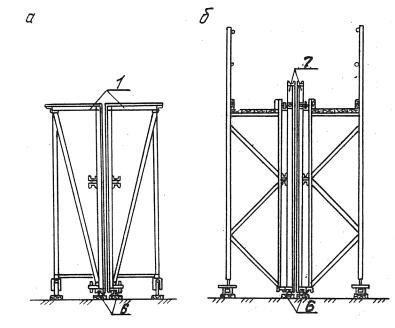

Схема производства работ

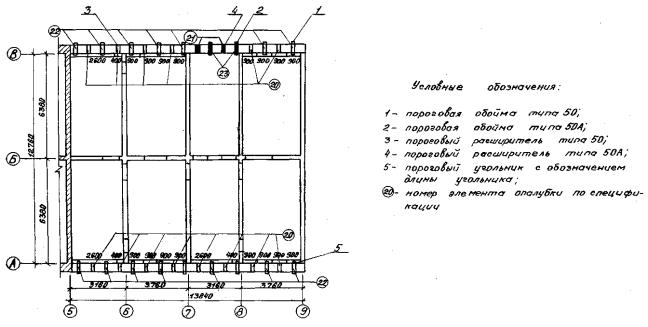

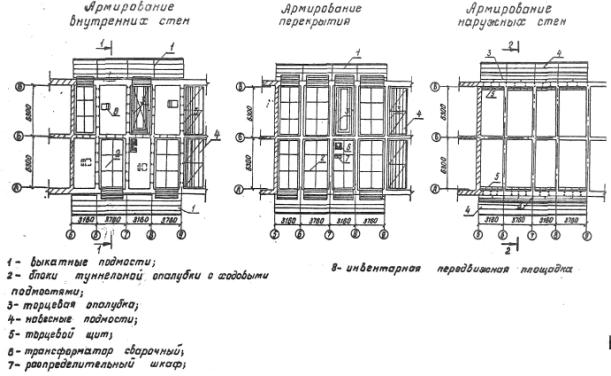

Схема раскладки опалубки по формированию внутренних стен и перекрытий

Схема технологической последовательности опалубочных работ по формированию внутренних стен и перекрытий

Схема раскладки опалубки порогов внутренних стен

Схема раскладки опалубки по формированию наружных стен

Схема технологической последовательности опалубочных работ по формированию наружных стен

Схема раскладки опалубки порогов наружных стен

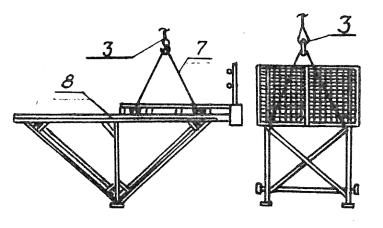

Рис. 8. Схема строповки блока полутуннелей:

1 - специальное транспортное приспособление;

2 - блок полутуннелей; 3 - крюк башенного крана

Рис. 9. Схема строповки отдельной полусекции:

1 - специальное транспортное приспособление;

2 - блок полутуннелей; 3 - крюк башенного крана;

4 - отдельная полусекция

Рис. 10. Схема строповки торцевой опалубки:

3 - крюк башенного крана;

5 - двухветвевой строп 2СК (L = 5м, Q = 5 т)

6 - торцевая опалубка

Рис. 11. Схема строповки выкатных помостей:

3 - крюк башенного крана;

7 - четырехветвевой строп 4СК (L=5м, Q = 5 т)

8 - выкатные подмости

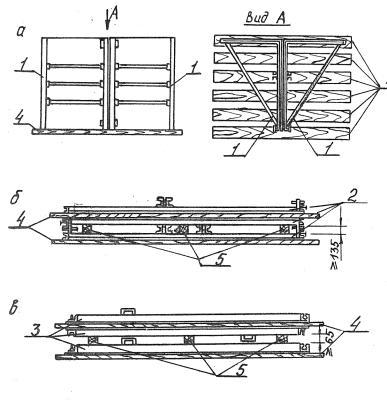

а - собранных полусекций; б - стеновых щитов;

в - щитов перекрытия

1 - собранная полусекция; 2 - стеновой щит;

3 - щит перекрытия; 4 - деревянная прокладка;

5 - деревянный брусок

Рис. 13. Схемы складирования:в узлах:

а - собранных полусекций или блоков полутуннелей;

б торцевой опалубки;

1 - собранная полусекция или блок полутуннеля

6 деревянная прокладка;

7- торцевая опалубка

Спецификация элементов опалубки на типовой этаж. Внутренние стены и перекрытия.

Таблица 2

|

№ п.п. |

Наименование элемента |

Каталожное обозначение или размеры |

Количество, шт. |

Масса, кг |

Примечания |

|

|

единицы |

общая |

|||||

|

1. |

Полусекция |

ZK180-150 |

6 |

518 |

3108 |

|

|

2. |

Полусекция |

ZK240-150 |

12 |

654 |

7848 |

|

|

3. |

Полусекция |

ZK180-180 |

8 |

556 |

4448 |

|

|

4. |

Полусекция |

ZK240-180 |

16 |

706 |

11296 |

|

|

5. |

Торцевой щит |

PCL-150 |

3 |

262 |

1572 |

|

|

6. |

Торцевой щит |

РСР-150 |

3 |

262 |

1572 |

|

|

7. |

Торцевой щит |

PCL-180 |

4 |

310 |

2480 |

|

|

8. |

Торцевой щит |

РСР-180 |

4 |

310 |

2480 |

|

|

9. |

Торцевая опалубка |

ДS-120 |

4 |

339 |

2712 |

|

|

10. |

Торцевая опалубка |

ДS-240 |

4 |

590 |

4720 |

|

|

11. |

Торцевая опалубка |

ДS-300 |

5 |

742 |

7420 |

|

|

12. |

Выкатные подмости |

РМ-316 |

3 |

854 |

2562 |

|

|

13. |

Выкатные подмости |

РМ-376 |

4 |

949 |

3796 |

|

|

14. |

Ходовые подмости |

PC-150 |

6 |

79,5 |

477 |

|

|

15. |

Ходовые подмости |

РС-180 |

8 |

85,0 |

680 |

|

|

16. |

Вкладка стеновая дверная |

16 × 76 × 234 |

3 |

98 |

294 |

Индив. изгот. |

|

17. |

Вкладка стеновая дверная |

16 × 91 × 215 |

2 |

106 |

212 |

То же |

|

18. |

Вкладка стеновая дверная |

16 × 110 × 234 |

4 |

118 |

472 |

То же |

|

19. |

Вкладка стеновая дверная |

16 × 131 × 234 |

1 |

130 |

130 |

То же |

|

20. |

Вкладка стеновая дверная |

16 × 131 × 215 |

1 |

124 |

124 |

То же |

|

21. |

Навесные подмости |

PSU 180-1 |

4 |

263 |

1052 |

|

|

22. |

Навесные подмости |

PSU 240-1 |

2 |

306 |

612 |

|

|

23. |

Опалубка торца cтен |

ZSC-1 |

8 |

62 |

496 |

|

|

24. |

Опалубка торца перекрытия |

ZST-150 × 106 |

6 |

37,8 |

226,8 |

|

|

25. |

Опалубка торца перекрытия |

ZST-180 × 58 |

8 |

34,6 |

276,8 |

|

|

26. |

Пороговый угольник |

KP 16-40 |

15 |

8,0 |

120 |

|

|

27. |

Пороговый угольник |

KP 16-90 |

28 |

15,0 |

420 |

|

|

28. |

Пороговый угольник |

KP 16-260 |

27 |

37,4 |

1009,8 |

|

|

29. |

Серединный расширитель |

RS-16 |

21 |

3,6 |

75,6 |

|

|

30. |

Боковой расширитель |

RB-16 |

17 |

3,2 |

54,4 |

|

|

31. |

Пороговая обойма |

OPS-16 |

22 |

3,6 |

79,2 |

|

|

32. |

Пороговая обойма |

OPB-16/1 |

18 |

4,0 |

72 |

|

|

33. |

Соединительные элементы |

LP-16 |

|

|

31,2 |

|

|

34. 35. |

Пороговый затвор Ролик подмости |

ZP-16 RPK-16 |

22 24 |

1,8 3,0 |

40,4 72 |

|

|

36. |

Балка подмости |

BP-300 |

4 |

33,1 |

132,4 |

|

|

37. |

Балка подмости |

BPB-300 |

2 |

33,4 |

66,8 |

|

|

|

Общая масса комплекта опалубки |

|

|

|

63200 |

|

Примечание. В спецификацию не включены элементы опалубки, размеры, место установки и количество которых зависит от типа рассматриваемой в карте типовой блок-секции (например проемообразователь перекрытия под вентблок). Элементы выполняются из пиломатериалов на строительной площадке. Объем этих работ незначителен и в расчетах в дальнейшем не учитывается.

Спецификация элементов опалубки на типовой этаж.

Наружные стены.

Таблица 3

|

№ п.п. |

Наименование элемента |

Каталожное обозначение или размеры |

Количество, шт. |

Масса, кг |

Примечания |

|

|

единицы |

общая |

|||||

|

1. |

Торцевой щит |

PCL -150 |

3 |

262 |

786 |

|

|

2. |

Торцевой щит |

РСР -150 |

3 |

262 |

786 |

|

|

3. |

Торцевой щит |

PCL -180 |

4 |

310 |

1240 |

|

|

4. |

Торцевой щит |

РСР -180 |

4 |

310 |

1240 |

|

|

5. |

Торцевая опалубка |

DSI20 |

4 |

339 |

1356 |

|

|

6. |

Торцевая опалубка |

DS240 |

4 |

590 |

2360 |

|

|

7. |

Торцевая опалубка |

DS300 |

5 |

742 |

3710 |

|

|

8. |

Торцевая опалубка |

16 |

8 |

52 |

416 |

Индив. изгот. |

|

9. |

Опалубка торца стен |

50 |

2 |

130 |

260 |

То же |

|

10. |

Навесные подмости |

PSU 180-1 |

10 |

263 |

2630 |

|

|

11. |

Навесные подмости |

P5U 240-1 |

4 |

306 |

1224 |

|

|

12. |

Вкладка стеновая оконная |

50 × 151 × 91 |

1 |

165 |

165 |

Индив. изгот |

|

13. |

Вкладка стеновая оконная |

50 × 151 × 151 |

2 |

202 |

404 |

То же |

|

14. |

Вкладка стеновая оконная |

50 × 211 × 151 |

2 |

230 |

460 |

То же |

|

15. |

Вкладка стеновая |

50 × 180 × 185 |

1 |

240 |

240 |

То же |

|

16. |

Вкладка стеновая |

50 × 250 × 185 |

2 |

285 |

570 |

То же |

|

17. |

Пороговый угольник |

КР 16-40 |

3 |

8 |

24 |

|

|

18. |

Пороговый угольник |

КР 16-90 |

16 |

15 |

240 |

|

|

19. |

Пороговый угольник |

КР 16-260 |

3 |

37,4 |

112,2 |

|

|

20. |

Расширитель пороговый |

50 |

14 |

6,5 |

91 |

Индив. изгот. |

|

21. |

Расширитель пороговый |

50А |

2 |

6,6 |

13,2 |

То же |

|

22. |

Обойма пороговая |

50 |

16 |

6,5 . |

104 |

Индив. изгот. |

|

23. |

Обойма пороговая |

50А |

2 |

6,6 |

13,2 |

То же |

|

24. |

Балка подмостей |

ВР-300 |

2 |

33,1 |

66,2 |

|

|

25 |

Балка подмостей |

ВРВ-300 |

1 |

33,4 |

33,4 |

|

|

26. |

Ролик подмостей |

RPK-I6 |

10 |

3 |

30 |

|

|

27. |

Ролик подмостей |

RPSО-50 |

24 |

21,5 |

516 |

|

|

28. |

Соединительные элементы пороговой опалубки |

LK-16,LS |

|

|

9,8 |

|

|

|

Общая масса комплекта опалубки |

|

|

|

19100 |

|

Примечание. В спецификацию элементов не включены некоторые виды опалубки, которые могут быть выполнены непосредственно на строительной площадке из пиломатериалов, размеры, место установки и количество которых зависит от типа конкретно рассматриваемой в карте блок-секции (например, проемообразователь перекрытия для установки вентблока). Объем работ по этим видам опалубок незначителен и в дальнейшем в расчетах не учитывается

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Технические критерии и средства контроля операций и процессов приводятся в табл. 4.

Таблица 4

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролёр |

Технические критерии оценки качества |

|

Подготовка опалубки к монтажу и её укрупнение |

Прилегание щитов друг к другу |

Метр складной. Инструментальный |

В процессе сборки блоков опалубки |

Мастер |

Щель между щитами не более 2 мм |

|

Пропеллерность палуб щитов |

Деревянный шаблон |

При поступлении комплекта опалубки на строй площадку |

Мастер |

Пропеллерность не более 2 мм на длину щита |

|

|

|

Соответствие геометрических размеров, наличие внешних дефектов |

Рулетка металлическая. Инструментальный |

|

Мастер |

Соответствие паспортным данным. Уровень дефектности не более 1,5 % по ГОСТ 18242-72* |

|

Смазка рабочих поверхностей палуб |

Визуальный |

После сборки в блоки |

Мастер |

Отсутствие несмазанных мест |

|

|

Прогиб поверхности опалубки: вертикальной горизонтальной |

Инструментальный |

Перед началом опалубочных работ |

Мастер |

Не более 1/400 пролета Не более 1/500 пролета |

|

|

Монтаж опалубки |

Отклонение плоскости палубы стенового щита от вертикали |

Теодолит, рейка. Инструментальный |

По окончании монтажа |

Мастер |

Отклонение не должно превышать 2,5 мм на длину щита опалубки |

|

|

Отклонение плоскости палубы щита перекрытия от горизонтали |

Нивелир, рейка. Инструментальный |

Тоже |

Мастер |

Отклонение не должно превышать 1 мм на 1 м длины туннеля |

|

|

Точность установки подмостей |

Инструментальный |

По окончании монтажа подмостей |

|

Перепады поверхностей не более 2 мм |

|

Демонтаж опалубки |

Минимальная прочность бетона незагруженных конструкций при распалубке: |

|

|

|

|

|

|

вертикальных поверхностей; |

Инструментальный |

До распалубки |

Мастер, стройлаборатория |

Прочность -0,2-0,3 МПа |

|

|

горизонтальных и наклонных поверхностей |

То же |

То же |

То же |

При пролете до 6 м - 70 % проектной прочности. При пролете свыше 6м - 80 % проектной прочности. |

|

|

Минимальная прочность бетона при распалубке загруженных конструкций |

То же |

То же |

Мастер, прораб, стройлаборатория |

Определяется ППР и согласовывается с проектной организацией |

3.2. При проверке качества и приемке работ руководствоваться требованиями СНиП 3.03.01-87.

3.3. Смонтированная и подготовленная к эксплуатации, после поступления на стройплощадку, опалубка актируется производителем работ и мастером.

3.4. Для обеспечения высокого качества монолитных стен и перекрытий необходимо вести постоянное наблюдение за состоянием опалубки и креплений. При выявлении деформаций или смещении опалубки, ослаблении креплений, бетонирование должно быть прекращено, элементы опалубки, креплений должны быть возвращены в проектное положение и при необходимости усилены.

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ И ЗАРАБОТНОЙ ПЛАТЫ

Таблица 5

|

Наименование процесса |

Номер фасета для пересчета показателей

|

Единица измерения

|

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, руб.-коп |

Затраты труда |

Заработная плата, руб.-коп. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, руб.-коп. |

|||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих

|

маши |

рабочих, чел.-ч |

машиниста, чел.-ч. (маш.-ч) |

||||||||||

|

рабочих |

машиниста |

||||||||||||||

|

Укрупнительная сборка элементов туннельной опалубки |

01, 02 |

1 шт. |

84 |

§Е5-1-3, табл. 2, п.п. 1к, 3к, |

0,18 |

0,04 (0,04) |

0-15,3 |

0-04,2 |

15,12 |

3,36 (3,36) |

12-85 |

3-53 |

3,36 |

3-53 |

|

|

|

|

1 т |

35 |

п.п. 2к, 4к |

0,55 |

0,11 (0,11) |

0-46,8 |

0-11,7 |

19,25 |

3,85 (3,85) |

16-38 |

4-10 |

3,85 |

4-10 |

|

|

Установка выкатных подмостей |

01 ,02 |

1 шт. |

7 |

§Е5-1-2, табл., п.п. 2а, 2б |

0,51 |

0,25 (0,25) |

0-38 |

0-26,5 |

3,57 |

1,75 (1,75) |

2-66 |

1-86 |

1,75 |

1-86 |

|

|

Монтаж блоков полутуннелей |

01,02 |

1 шт. |

14 |

§Е5-1-6, табл. 2, п.п. 1и, 3и |

7,6 |

1,1 (1,1) |

6-46 |

1-17 |

106,4 |

15,4 (15,4) |

90-44 |

16-38 |

15,40 |

16-38 |

|

|

|

|

1 т |

35 |

п.п. 2и, 4и |

0,87 |

0,12 (0,12) |

0-74 |

0-12,7 |

30,45 |

4,2 (4,2) |

25-90 |

4-45 |

4,20 |

4-45 |

|

|

Установка подмостей лестничной клетки, и навесных подмостей торцевой стены |

01,02 |

1 шт. |

8 |

§Е5-1-2, табл., п.п. 2а, 2б |

0,51 |

0,25 (0,25) |

0-38 |

0-26,5 |

4,08 |

2 (2) |

3-04 |

2-12 |

2,00 |

2-12 |

|

|

Установка проемообразователей внутренних стен |

01 |

1 м2 |

9,83 |

§Е4-1-37, табл. 8, п. 1а |

0,46 |

- |

0-34,3 |

- |

4,52 |

- |

3-37 |

- |

- |

- |

|

|

Подача краном проемообразователей |

01,02 |

100 т |

0,01 |

§Е1-7, табл., п.п. 28а, 28б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,13 |

0,06 (0,06) |

0-08 |

0-06 |

0,06 |

0-06 |

|

|

Установка торцевой опалубки, опалубки торцов стен и перекрытий |

01 |

1 м2 |

83,6 |

§Е 4-1-37, табл. 4, п. 1а |

0,28 |

|

0-20,4 |

|

23,41 |

|

17-05 |

|

|

- |

|

|

Подача краном торцевой опалубки, опалубки торцов стен и перекрытий |

01,02 |

100 т |

0,08 |

§Е1-7, табл., п.п. 28а, 28б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

1,04 |

0,51 (0,51) |

0-67 |

0-47 |

0,51 |

0-47 |

|

|

Установка пороговой опалубки внутренних стен |

01 |

1 м2 |

14,6 |

§Е4-1-37, табл. 8, п. 1а |

0,46 |

- |

0-34,3 |

- |

6,72 |

- |

5-01 |

- |

- |

- |

|

|

Подача краном пороговой опалубки |

01,02 |

100 т |

0,0154 |

5Е1-7, табл., п.п. 27а, 27б |

37 |

18,5 (18,5) |

23-68 |

16-84 |

0,57 |

0,28 (0,28) |

0-37 |

0-26 |

0,28 |

0-26 |

|

|

Демонтаж пороговой опалубки внутренних стен |

01 |

1 м2 |

14,6 |

§Е4-1-37, табл. 8, п. 1б |

0,29 |

- |

0-19,4 |

- |

4,23 |

- |

2-83 |

- |

- |

- |

|

|

Демонтаж торцевой опалубки, опалубки торцов стен и перекрытий |

01 |

1 м2 |

83,6 |

§Е4-1-37, табл. 4, п. 16 |

0,11 |

|

0-07,4 |

|

9,2 |

- |

6-19 |

- |

- |

- |

|

|

Демонтаж блоков полутуннелей |

01 |

1 м2 |

426,42 |

§Е4-1-38, табл. 1, п. 1г |

0,23 |

- |

0-17,1 |

- |

98,08 |

|

72-92 |

|

- |

' |

|

|

Демонтаж проемообразователей внутренних стен |

01 |

1 м2 |

9,83 |

§Е4-1-37, табл. 8, п. 16 |

0,29 |

- |

0-19,4 |

- |

2,85 |

- |

1-91 |

- |

- |

|

|

|

Работа башенного крана при демонтаже пороговой, торцевой опалубки, блоков полутуннелей и проёмообразователей |

01,02 |

100 т |

0,431 |

§Е1-7, табл. п.п. 28 а, 28 б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

5,6 |

2,76 (2,76) |

3-59 |

2-51 |

17,1 |

15-46 |

|

|

Снятие выкатных, навесных подмостей и подмостей лестничной клетки |

01,02 |

1 шт. |

15 |

§Е5-1-2, табл., п.п. 2а, 2б, ПР-2, к=0,8 |

0,41 |

0,2 (0,2) |

0-30,4 |

0-21,2 0- |

6,15 |

3 (3) |

4-56 |

3-18 |

3,00 |

3-18 |

|

|

Установка навесных подмостей и подмости лестничной клетки при устройстве наружных стен |

01,02 |

1 шт |

15 |

§Е5-1-2, табл., п.п. 2а, 2б |

0,51 |

0,25 (0,25) |

0-38 |

26,5 |

7,65 |

3,75 (3,75) |

5-70 |

3-98 |

3,75 |

3-98 |

|

|

Установка торцевых щитов и торцевой опалубки наружных стен |

01 |

1 м2 |

205,7 |

§Е4-1-37, табл. 4, п. 1а |

0,28 |

- |

0-20,4 |

- |

57,60 |

|

41-96 |

- |

- |

- |

|

|

Установка проемообраэователей наружных стен |

01 |

1 м2 |

28,05 |

§Е4-1-37, табл. 8, п. 2а |

0,37 |

- |

0-27,6 |

- |

10,38 |

- |

7-74 |

- |

- |

- |

|

|

Установка элементов пороговой опалубки наружных стен |

01 |

1 м2 |

3,28 |

§Е4-1-37, табл. 8, п. 1а |

0,46 |

- |

0-34,3 |

- |

1,51 |

- |

1-13 |

- |

- |

- |

|

|

Подача башенным краном опалубки при устройстве наружных стен |

01,02 |

100 т |

0,145 |

§Е1-7, табл. п.п. 28а, 28б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

1,89 |

0,93 (0,93) |

1-21 |

0-84 |

11,90 |

10-82 |

|

|

Демонтаж пороговой опалубки наружных стен |

01 |

1 м2 |

3,28 |

§Е4-1-37, табл. 8, п. 16 |

0,29 |

- |

0-19,4 |

- |

0,95 |

- |

0-64 |

- . |

- |

- |

|

|

Демонтаж проемообразователей наружных стен |

01 |

1 м2 |

28,05 |

§Е4-1-37, табл. 8, п. 2б |

0,19 |

- |

0-12,7 |

- |

5,33 |

- |

3-56 |

- |

- |

- |

|

|

Демонтаж торцевых щитов и торцевой опалубки наружных стен |

01 |

1 м2 |

205,7 |

§Е4-1-37, табл. 4, п. 16 |

0,11. |

- |

0-07,3 |

- |

22,63 |

- |

15-02 |

- |

- |

- |

|

|

Работа башенного крана при демонтаже опалубки наружных стен |

01,02 |

100т |

0,145 |

§Е1-7, табл., п.п. 28а, 28б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

1,89 |

0,93 (0,93) |

1-21 |

0-84 |

5,00 |

4-55 |

|

|

Снятие навесных подмостей и подмости лестничной клетки по окончании выполнения наружной стены |

01,02 |

1 шт. |

15 |

§Е5-1-2, табл., п.п. 2а, 2б ПР-2, к=0,8 |

0,41 |

0,2 (0,2) |

0-30,4 |

0-21,2 |

6,15 |

3 (3) |

4-56 |

3-18 |

3,00 |

3-18 |

|

|

Итого |

|

|

|

|

|

|

|

|

457,35 |

45,78 (45,78) |

352-55 |

47-76 |

70,26 |

74-40 |

|

5. ГРАФИКИ ПРОИЗВОДСТВА РАБОТ

5.1. График производства работ по возведению внутренних стен и перекрытий

Таблица 6

Примечание: Т - технологический перерыв в опалубочных работах, связанный с бетонированием.

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в инструменте, инвентаре и приспособлениях приведена в табл. 8

Таблица 8

|

Наименование |

Марка, техническая характеристика, ГОСТ, № чертежа |

Количество |

Назначение |

|

Кран башенный |

(С-981Б) КБ-160.2 |

1 |

Груэоподъемность-8т, длина стрелы -25м |

|

Комплект опалубки |

SBM-75/м2 (ПНР) |

1 |

Опалубочные работы |

|

Набор ключей гаечных с открытым зевом |

ГОСТ 2839-80Е |

1 |

Монтаж и демонтаж опалубки |

|

Ключ разводной |

ГОСТ 7275-75*Е |

2 |

То же |

|

Лом монтажный |

ЛМА.ГОСТ 1405-83 |

4 |

Рихтовка опалубки |

|

Молоток стальной строительный |

2 |

Монтаж и демонтаж опалубки |

|

|

Набор ключей гаечных торцевых |

ГОСТ 24372-80 |

1 |

То же |

|

Головки сменные с внутренним шестигранным эевом |

ГОСТ 25604-83*Е |

6 |

То же |

|

Коловорот |

ГОСТ 25602-83Е |

2 |

То же |

|

Плоскогубцы комбинированные |

2 |

То же |

|

|

Кусачки торцевые |

ГОСТ 7282-75*В |

2 |

То же |

|

Щетка стальная Скребок металлический |

МРТУ Р.Ч. 3293-00.00.00 |

4 2 |

Зачистка мест соединений закладных деталей. Очистка опалубки |

|

Кисть малярная ручная |

КР-29 |

4 |

Нанесение антиадгезионного покрытия |

|

Валик малярный |

4 |

То же |

|

|

Кувалда |

ГОСТ 11401-75* |

2 |

Вспомогательные работы |

|

Лестница-стремянка |

2 |

Вспомогательные работы |

|

|

Ящик инструментальный |

Изготавливается на месте |

2 |

То же |

|

Столик инвентарный дюралевый Ведро Метла |

Р.Ч.460.00.00.000 |

2 3 3 |

То же |

|

Рулетка стальная |

РС-1, ГОСТ' 7502-80* |

2 |

Разбивочные работы |

|

Рулетка металлическая в закрытом корпусе Рулетка желобчатая |

РЗ-10, ГОСТ' 7502-80 ГОСТ' 7502-80* |

1 1 |

То же |

|

Угольник проверочный стальной с пяткой 1000 ´ 630 |

ГОСТ 3749-77* |

2 |

Контроль качества |

|

Метр складной металлический |

3 |

Замеры в процессе работы |

|

|

Нивелир с рейкой Теодолит |

Н-10, ГОСТ 10528-76* Т-4 ГОСТ 10529-86* |

1 1 |

Разбивочные работы, контроль качества То же |

|

Строп четырехветвевой |

ОСТ 24090, 48-79 |

1 |

Грузоподъемность 10 т |

|

Пояс предохранительный |

"Строитель", ГОСТ 5718-77* |

6 |

Безопасность работ |

|

Каска пластмассовая |

"Салво", ГОСТ 24087-80 |

8 |

То же |

|

Отвес строительный |

0Т-600, ГОСТ 7948-80 |

2 |

Контроль качества |

|

Уровень строительный |

ГОСТ 9416-83 |

2 |

То же |

|

Специальное транспортное приспособление Пила-ножовка |

ВТ1500, Т1500,К-35 ZT4000, ВТ4-3, ВТ4-4 ТУ 2506 64270 |

2 |

Перемещение собранных полусекций и полутуннелей Для изготовления проемообразователей |

6.2. Потребность в материалах и полуфабрикатах для выполнения работ приводится в табл. 9

Таблица 9

|

Наименование материала, полуфабриката, конструкции (марка, ГОСТ) |

Вариант (фасет-код) |

Исходные данные |

Потребность в материале, кг |

||

|

единица измерения |

объем работ в нормативных единицах |

принятая норма расхода материала, кг/м2 |

|||

|

Антиадгезионные средства, наносимые пневмораспылителем То же, наносимые вручную кистью или валиком |

1 (04-1) 2 (04-2) |

1 м2 формующей поверхности опалубки То же |

772

772 |

0,3

0,5 |

231,6

386 |

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Технический персонал и члены строительных бригад вместе с операторами кранов перед началом работ должны пройти специальную подготовку по строительству зданий с применением данного вида опалубки и инструктаж по технике безопасности.

7.2. Работы с использованием крана недопустимы:

при скорости ветра свыше 14 м/с и видимости меньше 30 м;

во время атмосферных осадков и непосредственно после осадков до момента высыхания подмостей; при гололёде.

7.3. Основные потенциальные несчастные случаи и их причины:

7.3.1. Падение людей с высоты может быть вызвано:

потерей равновесия рабочим, не снабженным предохранительным поясом, работающим в опасной зоне;

обрывом подмостей;

ударом перемещаемого краном оборудования.

7.3.2. Опасный наклон опалубки может быть вызван:

ветром;

повреждением стабилизирующей опоры;

осадкой поверхности под точкой опоры.

7.3.3. Падение оборудования во время переноса может быть вызвано:

срывом петли или тяги строповки;

сильным ветром.

7.4. Мероприятия по предотвращению несчастных случаев:

7.4.1. Подмости должны быть надежно закреплены и постоянно проверяться. Все неточности и повреждения должны немедленно устраняться. Подмости необходимо оснащать барьерами. Рабочие, находящиеся на подмостях с открытыми барьерами, должны быть снабжены предохранительными поясами.

Разрывы в подмостях больше 20 см должны быть защищены вкладками и перилами. Перегрузка подмостей недопустима. Поверхности площадок следует содержать в чистоте.

7.4.2. Опасный наклон опалубки предотвращается контролем состояния опор и качества выполненных конструкций.

7.4.3. Падение оборудования во время переноса предотвращается своевременной проверкой строповочных приспособлений.

7.4.4. До начала работ по монтажу и демонтажу опалубки необходимо убедиться в исправности ограничителя грузоподъемности подъемом контрольного груза.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 10

|

Наименование показателя |

Единица измерения |

Количество |

|

Нормативные затраты труда рабочих |

чел.-ч |

457,35 |

|

Нормативные затраты машинного времени |

маш.-ч |

45,78 |

|

Заработная плата рабочих-монтажников |

руб.-коп. |

352-55 |

|

Заработная плата механизаторов |

руб.-коп. |

47-76 |

|

Продолжительность выполнения работ |

смена |

9,2 |

|

Выработка на одного рабочего в смену |

т |

1,48 |

|

Условные затраты на механизацию |

руб.-коп. |

322-49 |

|

Сумма изменяемых затрат |

руб.-коп. |

675-04 |

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

Фасет 01

Годовременные условия выполнения работ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Летний период (май-сентябрь) Зимний период (октябрь-апрель) |

ЕНиР, Общая часть, приложение 3 То же |

1 2 |

По калькуляции Н.вр. и расц. умножать на коэффициент в зависимости от месяца выполнения работ по приложению 3, ЕНиР, Общая часть |

Фасет 02

Тип крана на монтажных работах

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Кран башенный Кран автомобильный или пневмоколесный |

ЕНиР, сб. Е5, вып. 1, вводная часть, п.2 То же |

1 2 |

По калькуляции Н.вр. и расц. умножать на 1,1 |

Фасет 03

Стоимость машино-часа работы башенного крана, руб.

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

||

|

Кран башенный грузоподъемностью 5 т |

СНиП IV-3-84, приложение |

1 |

3,58 |

||

|

То же 5,5-8 т |

То же |

2 |

|

4,59 |

|

Фасет 04

Расход материала для смазки рабочей поверхности опалубки, кг

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Нанесение антиадгезионного состава пневмораспылителем То же, вручную кистью или валиком |

Справочник строителя. Бетонные и железобетонные работы То же |

1

2 |

231,6

386 |

Примечание. Рамкой в таблице обведено значение фактора, на который рассчитаны показатели в данной технологической карте.

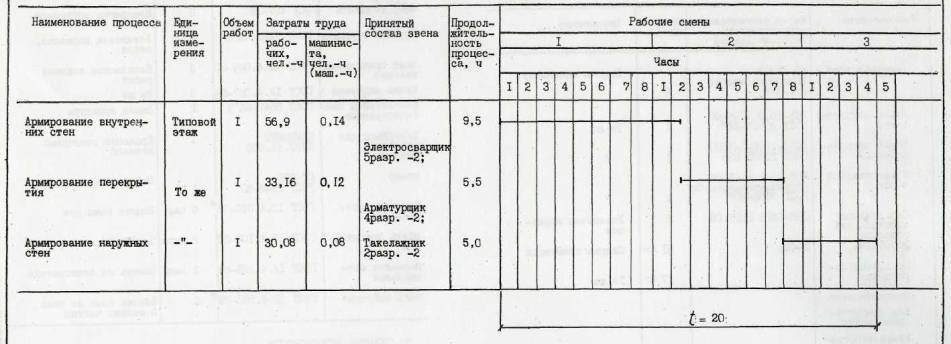

II. АРМИРОВАНИЕ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта комплексно-механизированного технологического процесса разработана на установку арматуры типового этажа рядовой блок-секции при возведении монолитного жилого дома, запроектированного для строительства в сейсмичных районах Армянской ССР. (Схему производства работ см. рис. 1).

1.2. За основу разработки карты приняты рабочие чертежи индивидуального проекта АРМ1.89-Ш-Iс (левая) 4-этажной 8-квартирной монолитной блок-секции, разработанные проектным институтом ТашЭНИИП.

1.3. Наружные и внутренние стены и перекрытия выполняются из монолитного железобетона.

Лестничные марши и площадки, вентблоки - сборные железобетонные. Размер блок-секции в плане - 13840×12760 мм; высота армируемого этажа - 2800 мм; толщина стен: наружных - 500 мм; внутренних - 160 мм; толщина перекрытий - 160 мм.

1.4. В карте предусмотрено выполнение работ в две смены при температуре наружного воздуха выше 0 °С.

Работы ведутся двумя звеньями по три человека в каждом, входящих в состав комплексной бригады.

1.5. Картой предусматривается подача арматуры на возводимый этаж башенным драном КБ-160.2 грузоподъемностью 5-8 т. Последовательность армирования блок-секции этажа представлена на рис. 14.

1.6. ТТК разработана на измеритель конечной продукции - типовой этаж рядовой блок-секции.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Настоящий комплексно-механизированный технологический процесс состоит из подготовительных и основных операций.

2.2. К подготовительным операциям относятся:

монтаж выкатных подмостей, торцевых подмостей лестничной клетки и шахты лифта;

установка инвентарных щитов на проемы в перекрытии;

установка временных лестниц для подъема на этаж;

подготовка и установка на этаже средств для освещения рабочего места, для подключения электрического инструмента и сварочного аппарата;

очистка от мусора перекрытия возводимого этажа;

поставка на объект комплектной арматуры для армирования стен и перекрытий в объёме на один этаж;

подготовка инструмента и такелажных приспособлений.

2.3. К основным операциям относятся: армирование внутренних и наружных стен; армирование перекрытия.

2.4. На строительную площадку поступают арматурные изделия, изготавливаемые на заводе-изготовителе:

плоские каркасы с наибольшими размерами 3200 × 140 мм с несущей арматурой класса А-III диаметром 8 мм;

плоские каркасы с наибольшими размерами 3460 × 640 с несущей арматурой класса А- III диаметром 16 мм;

сетки с наибольшими размерами 6300 × 2000 из проволочной арматуры класса В1 диаметром 5 мм;

распределительная арматура - отдельные стержни длиной до 6000 мм класса А-1, А- III диаметром 12...8 мм;

закладные детали весом до 50 кг.

Арматурные изделия доставляются на строительную площадку с помощью автотранспорта.

Каркасы, сетки, стержни хранят на приобъектном складе на подкладках и прокладках в штабелях высотой равной 1,5 м.

2.5. Технология установки арматуры на блок-секции предусматривает ведение работ двумя потоками:

I поток - установка арматуры внутренних стен и перекрытия;

II поток - установка арматуры наружных стен.

Работы ведутся в последовательности: установка арматуры внутренних стен;

установка арматуры перекрытия после бетонирования внутренних стен; установка арматуры наружных стен с отставанием от установки арматуры внутренних стен и перекрытия на два этажа здания.

2.6. Внутренние стены армируют плоскими каркасами на прямых участках стен, в местах пересечения стен и над проёмами и распределительной арматурой связывают каркасы в блоки.

Армирование производят одновременно с монтажом опалубочных блоков и ведут в последовательности:

подача арматурных каркасов и стержней на перекрытие;

установка каркасов в проектное положение и обвязка их распределительной арматурой;

установка проёмообразователей и монтаж перемычечных каркасов

установка закладных деталей;

монтаж трубной разводки электрических и слаботочных сетей.

Вертикальные каркасы поля стены соединяются в уровне порога поэтажно внахлестку без сварки.

Вертикальные каркасы в местах пересечения и у граней проемов соединяются в уровне порога поэтажно внахлёстку ручной дуговой сваркой.

Горизонтальные выпуски арматуры внутренних стен соединяют с арматурой наружных стен с помощью петлевых анкеров. Крепление петлевых анкеров производят с помощью дуговой сварки.

2.7. Перекрытие армируется нижними и верхними сетками, вдоль торцов перекрытий - пространственными каркасами.

Нижние сетки укладываются внахлестку с перекрытием стыков не менее 150 мм.

Установка закладных деталей выполняется в соответствии с опалубочными чертежами перекрытий.

При армировании применяются инвентарные деревянные ходы.

2.8. Армирование наружных стен производится после установки арматуры и бетонирования внутренних стен и перекрытий на этаже, расположенном на два этажа выше.

Армирование производят с навесных подмостей после установки торцовых щитов с внутренней стороны.

2.9. Методы крепления сеток, каркасов, анкерующих стержней, закладных деталей выполняются в соответствии с указаниями проекта.

Сварные соединения согласно ГОСТ 14098-85 и указаниям общих данных проекта выполняются двух типов Кз-Рр и с23-Рэ.

2.10. По окончании работ по армированию проверяется соответствие выполненных работ проекту.

2.11. Приёмка смонтированной арматуры перед бетонированием оформляется актом.

2.12. При ведении работ необходимо соблюдать требования СНиП 3.03.01-87.

2.13. Схемы производства работ приведены на листах 26...28.

2.14. Калькуляция затрат труда и заработной платы на типовой этаж рядовой блок-секции приведена в табл. 2.

2.15. График производства работ приведен в табл. 3.

Последовательность армирования блок-секции этажа

Рис. 15

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Доступ к смонтированным арматурным, конструкциям и электроразводкам после монтажа опалубки затруднен и невозможен.

В связи с вышеуказанным контроль качества, соответствие проекту, приёмка смонтированной арматуры производятся в ходе монтажа арматуры.

Местоположение, диаметр и число стержней, а также расстояние между ними и допуски должны соответствовать проекту.

Отклонения при установке арматуры не должны превышать допускаемых СНиП 3.03.01-87.

Приёмка смонтированной арматуры оформляется актом.

В акте приемки смонтированных конструкций должны быть указаны номера рабочих чертежей, отступления от проекта, оценка качества конструкций и разрешение на его бетонирование.

К акту приёмки должны быть приложены заводские сертификаты или паспорта основного металла и электродов, а при немаркированном металле и электродах - справка лаборатории об их испытании и качестве;

выписки из лабораторных журналов или акты испытаний образцов сопряжений и стыков;

список сварщиков с указанием даты выдачи и номера диплома каждого; перечень документов, на основании которых были внесены изменения в рабочие чертежи.

Технические критерии и средства контроля операций и процессов приведены в табл. 1

Таблица 1

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

Подготовительные работы |

Точность установки опалубки |

Отвес, нивелир. Инструментальный |

До установки арматуры |

Геодезист, мастер |

Отклонение от вертикали 10 мм Смещение осей -опалубки 8 мм. |

|

То же |

Проверка размеров устанавливаемых каркасов и сеток |

Мерная лента. Инструментальный |

До установки арматуры |

Мастер |

Допускаемые отклонения по длине сеток и каркасов 20 мм; по ширине сеток и каркасов ± 10 мм |

|

Установка каркасов стен и сеток перекрытия |

Соответствие устанавливаемой арматуры проектной, качество сварки, обеспечение защитного слоя, наличие кабельных разводок |

Линейка измерительная. Инструментальный |

В процессе установки арматуры |

Мастер |

Для обмера швов выбирают три соединения, приемка по ГОСТ 10922-75* Толщина защитного слоя не более 15 мм |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ

Таблица 2

|

Наименование процесса |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, руб.-коп. |

Затраты труда |

Заработная плата |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учётом пребывания машины на объекте, руб.-коп. |

||||

|

рабочих, чел.-ч |

машиниста, чел.-ч. (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машинис та, чел.-ч. ;маш.-ч) |

рабочих

|

машиниста |

|||||||

|

АРМИРОВАНИЕ СТЕН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разгрузка арматурных изделий с автомобиля на склад башенным краном |

03 |

100 т |

0,017 |

Применит. §Е1-7, п. 28а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,22 |

0,11 (0,11) |

0-14 |

0-099 |

7,25 |

6-59 |

|

Подача материалов башенным краном на этаж |

03,05 |

100 т |

0,017 |

§Е1-7, п. 28а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,22 |

0,11 (0,11) |

0-14 |

0-099 |

7,25 |

6-59 |

|

Подноска и установка каркасов вручную весом до 20 кг |

01, 03, 04 |

1 каркас |

207 |

§Е4-1-44, табл. 2, п. а |

0,17 |

- |

0-11,2 |

- |

35,2 |

- |

23-18 |

- |

- |

- |

|

Вязка крестообразных и стыковых соединений стержней каркасов, преобладающий диаметр арматуры, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до 8 |

01, 03, 06 |

т |

0,93 |

Применит. §E4-1-46, п. 96 |

24,5 |

- |

18-99 |

- |

22,78 |

- |

17-66 |

- |

- |

- |

|

до 18 |

01, 03, 07 |

т |

0,45 |

п. 9г |

11,5 |

- |

8-91 |

- |

5,17 |

- |

4-01 |

- |

- |

- |

|

Электросварка стыков каркасов, преобладающий диаметр 8 мм |

01, 03, 06 |

т |

0,32 |

Применит. §Е4-1-46, п. 9б, примеч. 2 |

18,37 |

- |

15-00 |

- |

5,87 |

- |

4-80 |

- |

- |

- |

|

Установка закладных деталей массой . до 4 кг |

01, 03 |

1 шт. |

30 |

§Е4-1-42, п. 16 |

0,29 |

- |

0-21,6 |

- |

8,70 |

- |

6-48 |

- |

- |

- |

|

Крепление закладных деталей сваркой |

01, 02, 03 |

10м шва |

0,3 |

§E22-1-6, п.6, 9 д |

4,6 |

- |

4-19 |

- |

1,38 |

- |

1-26 |

- |

- |

- |

|

Установка деревянных пробок к проемообразователям |

01, 03 |

100 пробок |

0,8 |

§Е4-1-41, п. 3а |

9,3 |

- |

6-93 |

- |

7,44 |

- |

5-54 |

- |

- |

- |

|

ИТОГО |

|

т |

1,7 |

|

|

|

|

|

86,98 |

0,22 |

63-21 |

0-198 |

14,50 |

13-18 |

|

АРМИРОВАНИЕ ПЕРЕКРЫТИЙ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разгрузка арматурных изделий с автомобиля на склад башенным краном |

03 |

100 т |

0,009 |

Применит. §Е1-7, п. 28 а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,117 |

0,058 (0,058) |

0-075 |

0-052 |

2,75 |

2-50 |

|

Подача материалов башенным краном на этаж |

03,05 |

100т |

0,009 |

§Е1-7, п. 28 а, б |

13 |

6,4 (6,4) |

8-32 |

5-82 |

0,117 |

0,058 (0,058) |

0-075 |

0-052 |

2,75 |

2-50 |

|

Подноска и установка сеток вручную весом, кг |

|

|

|

|

|

|

|

|

|

|

|

- |

- |

- |

|

до 20 |

01, 03 |

1 сетка |

25 |

§Е4-1-44 табл. 2, п.а |

0,17 |

- |

0-11,2 |

|

4,25 |

- |

2-80 |

- |

- |

- |

|

до 50 |

01, 03 |

1 сетка |

10 |

§Е4-1-44 табл. 2, п.б |

0,24 |

- |

0-15,8 |

- |

2,40 |

- |

1-58 |

- |

- |

- |

|

Электросварка

стыков сеток, преобладающий диаметр |

01, 03, 07 |

т |

0,65 |

Применит. §Е4-1-46, п. 7а, примеч. 2 |

26,62 |

- |

20-05 |

- |

17,30 |

- |

13-03 |

- |

- |

- |

|

Вязка стыков пространственных каркасов к сеткам, преобладающий диаметр

|

01, 03, 06 |

т |

0,25 |

Применит. §Е4-1-46, п. 7в |

16 |

|

11-44 |

|

4,00 |

|

2-86 |

- |

- |

- |

|

Установка

закладных де талей массой до |

01, 03 |

1 з.д. |

14 |

§Е4-1-42, п. 1б |

0,29 |

- |

0-21,6 |

- |

4,06 |

- |

3-02 |

- |

- |

- |

|

Крепление закладных деталей сваркой |

01, 02, 03 |

|

0,2 |

§Е22-1-6, п.6, 9д. |

4,6 |

- |

4-19 |

- |

0,92 |

- |

0-83 |

- |

- |

- |

|

ИТОГО |

|

т |

0,9 |

|

|

|

|

33,164 |

0,116 |

24-27 |

0-104 |

5,50 |

5-00 |

|

|

ВСЕГО на конечный измеритель (типовой этаж рядовой блок-секции) |

|

т |

2,6 |

|

|

|

|

|

120,14 |

0,336 |

87-48 |

0-302 |

20,00 |

18-18 |

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в механизмах, инструменте, инвентаре, приспособлениях и материалах приведена в табл. 4

Таблица 4

|

Наименование |

Марка, техническая характеристика, ГОСТ, № чертежа |

Количество |

Назначение |

|

Башенный кран |

КБ-160.2 Грузоподъемность 3...8 т |

1 |

Подъем элементов |

|

Строп двухветвевой |

2CK-I0.0, l = 5000 ГОСТ 25573-82* |

1 |

То же |

|

Строп четырехветвевой |

4CК1-10,0, l = 5000 ГОСТ 25573-82* |

1 |

п |

|

Универсальный строп |

УСК- |

2 |

и |

|

Передвижная площадка для сварщика |

ЦНИИОМТП 3257.08. |

2 |

Установка каркасов |

|

Электроды |

Э-42А |

|

Сварка элементов |

|

Проволока порошковая |

|

|

То же |

|

Нормокомплект для сварщика-арматурщика |

|

|

|

|

Будка электросварщика, в которой хранятся: трансформатор |

ТД-500 |

I |

Сварка конструкций на переменном токе |

|

молоток слесарный стальной |

А-5 ГОСТ 2310-77*Е |

2 |

Очистка мест сварки закладных деталей от ржавчины |

|

щетка стальная |

МРТУ |

2 |

Очистка мест сварки |

|

электрододержатель щиток сварщика |

ГОСТ 14651-78*Е ГОСТ 1381-73*Е |

2 2 |

Сварочные работы Защита лица сварщика от брызг расплавленного металла и излучения сварной дуги |

|

метр складной |

3 |

Измерение инструментов |

|

|

кусачки торцевые |

ГОСТ 7282-75*Е |

2 |

Установка каркасов, сеток |

|

пояс предохранительный |

ГОСТ 12.4.089-80 |

3 |

Безопасное ведение работ |

|

каска защитная |

3 |

То же |

|

|

плоскогубцы комбинированные |

2 |

Вязка арматуры |

|

|

контейнер для закладных деталей |

ЦНИИМТП 3293.15.000 |

1 |

Хранение закладных деталей |

|

отвес |

ОТ-600, ГОСТ 7948-80 |

1 |

Выверка каркасов |

|

рукавицы специальные |

6 пар |

Защита кожи рук |

|

|

обувь специальная |

2 пары |

Защита от электротока |

|

|

перчатки специальные |

2 пары |

Защита от электротока |

|

|

очки защитные |

ГОСТ 12.4.065-79* |

* 3 |

Защита глаз от пыли и мелких частиц |

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. При производстве работ требуется соблюдать требования СНиП III-4-80.

7.2. К самостоятельной работе арматурщика допускаются лица, прошедшие обучение по технике безопасности, сдавшие экзамен и получившие соответствующее удостоверение.

7.3. Перечень основных факторов, вызывающих несчастные случаи при производстве арматурных работ:

7.3.1. Травмирование глаз, лица и рук окалиной и ржавчиной, а также действием лучей электрической дуги.

7.3.2. Падение с высоты;

7.3.3. Поражение электрическим током.

7.4. Мероприятия по предотвращению несчастных случаев.

7.4.1. Работы по очистке арматуры от ржавчины и окалины производить в защитных очках и плотных рукавицах.

Для защиты окружающих рабочих от действия лучей электрической дуги рабочие места электросварщиков должны ограждаться специальными переносными ограждениями.

7.4.2. Рабочие, принимающие материалы на перекрытии этажа, должны быть связаны сигнализацией с машинистом крана.

Передвижение при уложенной арматуре перекрытия производить

по настилам шириной не менее

Рабочие места, расположенные у края перекрытия или у проёмов, обязательно должны иметь ограждения, при нецелесообразности устройства ограждений, рабочие должны быть снабжены предохранительными поясами. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером и ярко окрашены краской. Временные лестницы, ведущие к местам производства работ, необходимо надежно закрепить. Проемы в перекрытии оградить или закрыть щитами.

7.4.3. Подключение агрегатов всех видов сварки к электрической сети напряжением свыше :500 В не разрешается. При этом вторичное напряжение холостого хода трансформатора не должно превышать 36 В.

Включение в сеть электросварочных агрегатов должно производиться посредством рубильников с предохранителями закрытого типа и соответствовать потребляемому току сварочной установки.

7.5. Металлические части электросварочных агрегатов в нормальном положении, не находящиеся под напряжением, а также обратные провода и свариваемые изделия должны быть заземлены до включения агрегата в сеть и оставаться заземленными до отключения агрегата от сети.

7.6. При заземлении корпусов электросварочных агрегатов или изделий необходимо сначала присоединить заземляющий провод к земле, а затем к болтовому зажиму корпуса агрегата или свариваемому изделию.

Отключая заземление необходимо сначала отсоединить провод от корпуса электросварочного агрегата или свариваемого изделия, а затем от земли.

7.7. Незаземленный корпус агрегата считается под напряжением и прикосновение к нему опасно.

7.8. Запрещается перемещать электросварочные агрегаты на

другое место, не отключив их предварительно от питающей сети.

7.9. Ежедневно перед началом работы необходимо осмотреть провода сварочной цепи и исправить их изоляцию в местах повреждений, а также принять меры к сохранению их изоляции при каждом перемещении сварочных проводов.

7.10.В передвижных сварочных установках обратный провод должен быть изолированным.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

Количество |

|

Нормативные затраты труда рабочих |

чел.-ч |

120,14 |

|

Нормативные затраты машинного времени |

маш.-ч |

0,34 |

|

Заработная плата рабочих-монтажников |

руб.-коп. |

87-48 |

|

Заработная плата машиниста башенного крана |

руб.-коп. |

0-30 |

|

Продолжительность выполнения работ |

смена |

2,5 |

|

Выработка на одного рабочего в смену |

т |

0,18 |

|

Условные затраты на механизацию |

руб.-коп. |

91-80 |

|

Сумма изменяемых затрат |

руб.-коп. |

179-28 |

9. ФАСЕГНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

Фасет 01

Производство работ на высоте от уровня земли

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота, м до 15 |

ЕНиР, сб. 4, вып. 1, вводная часть, п.3 |

1 |

По калькуляции |

|

до 20 |

То же |

2 |

Н.вр. и расц. умножать на 1,05 |

|

до 30 |

То же |

3 |

То же, на 1,1 |

|

до 40 |

То же |

4 |

То же, на 1,2 |

|

свыше 40 |

То же |

5 |

То же, на 1,3 |

Фасет 02

Крепление закладных деталей сваркой

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота шва по катету, мм 8 |

ЕНиР, § 22-1-6 |

1 |

По калькуляции |

|

10 |

То же |

2 |

Н.вр. и расц. умножать на 1,21 |

|

12 |

|

3 |

То же, на 1,58 |

|

3 |

|

4 |

То же , на 0,18 |

|

4 |

|

5 |

То же, на 0,32 |

|

5 |

|

6 |

То же, на 0,5 |

|

6 |

|

7 |

То же, на 0,71 |

Фасет 03

Годовременные условия выполнения работ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Среднесменная положительная температура на рабочем месте |

ЕНиР, Общая часть, приложение 3, примечание 1, табл. 2 |

1 |

По калькуляции |

|

Среднесменная отрицательная температура на рабочем месте, °С |

То же |

|

|

|

до -10 |

То же |

2 |

Н.вр. и расц. умножать на 1,1 |

|

ниже -10 до -20 |

То же |

3 |

То же, на 1,17 |

|

ниже -20 до -30 |

То же |

4 |

То же, на 1,25 |

|

ниже -30 до -40 |

То же |

5 |

То же, на 1,35 |

Фасет 04

Вес сеток и каркасов

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Вес сеток и каркасов, кг |

|

|

|

|

до 20 |

ЕНиР, § 4-1-44 |

I |

По калькуляции |

|

до 50 |

То же |

2 |

Н.вр. и расц. умножать на 1,41 |

|

до 100 |

То же |

3 |

То же, на 2,11 |

Фасет 05

Подача материалов на высоту от уровня земли

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Высота, м. 12 |

ЕНиР, § 1-7 |

1 |

По калькуляции |

|

18 |

То же |

2 |

Н.вр. и расц. умножать: для машиниста на 1,187; для такелажника на 1,185 |

|

24 |

То же |

3 |

То же, для машиниста на 1,375 для такелажника на 1,369 |

|

30 |

То же |

4 |

То же, для машиниста на 1,562 для такелажника на 1,565 |

|

36 |

То же |

5 |

То же, для машиниста на 1,75 для такелажника на 1,738 |

|

42 |

То же |

6 |

То же, для машиниста на 1,937 для такелажника на 1,923 |

|

48 |

То же |

7 |

То же, для машиниста на 2,125 для такелажника на 2,11 |

|

54 |

То же |

8 |

То же, для машиниста на 2,312 для такелажника на 2,292 |

Фасет 06

Диаметр арматуры стен

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Диаметр арматуры, мм до 8 |

ЕНиР, § 4-1-46 |

I |

По калькуляции |

|

до 6 |

То же |

2 |

Н.вр. и расц. умножать на 1,126 |

|

до 12 |

То же |

3 |

То же, на 0,634 |

|

до 18 |

То же |

4 |

По калькуляции |

Фасет 07

Диаметр арматуры перекрытия

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

|

при сварке |

при вязке |

|||

|

Диаметр арматуры, мм |

|

|

|

|

|

до 12 |

ЕНиР, § 4-1-46 |

1 |

Н.вр.и расц.умножать на 0,45 |

По калькуляции |

|

до 6 |

То же |

2 |

По калькуляции |

Н.вр. и расц. умножать на 2,218 |

|

до 8 |

11 |

3 |

Н.вр. и расц. умножать на 0,9 |

То же, на 2 |

|

до 18 |

II |

4 |

То же, на 0,36. |

То же, на 0,812 |

|

до 26 |

II |

5 |

То же, на 0,24 |

То же, на 0,537 |

III. БЕТОНИРОВАНИЕ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (ТТК) разработана на бетонирование внутренних и наружных стен и перекрытий типового этажа блок-секции жилого дома с применением объемно-переставной опалубки SBM-75/M2 (ПНР).

1.2. В основу разработки технологической карты положена типовая 4-этажная 8-квартирная. монолитная рядовая блок-секция по индивидуальному проекту АРМ 1.89-Ш-1с (левая), разработанному проектным институтом ТашЭНИИЭП, г.Ташкент.

Размер блок-секции в плане 13,84 ´

Здание рассчитано на сейсмические нагрузки.

1.3. В технологической карте предусмотрено выполнение работ в две смены при температуре наружного воздуха выше 0°С.

1.4. В состав работ, рассматриваемых ТТК, входят: укладка бетонной смеси в конструкцию;

уплотнение бетонной смеси;

уход за бетоном.

1.5. ТТК предусматривает подачу бетонной смеси для устройства монолитных конструкций, возводимого этажа, в поворотных бадьях башенным краном.

1.6. Монолитные внутренние и наружные стены запроектированы

из туфобетона. Толщина внутренних стен принята

1.7. При привязке ТТК к конкретному объекту и условиям строительства уточняют порядок подачи и укладки бетонной смеси в соответствии с разбивкой здания на захватки и согласно проекту производства работ, а также уточняют объемы работ, калькуляцию затрат труда, машинного времени, заработной платы, график производства работ, средства механизации, количество и марку грузоподъемных механизмов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала работ по устройству монолитных конструкций этажа должны быть выполнены следующие работы:

установлена вся арматура и закладные детали;

смонтированы элементы опалубки;

проверена правильность установки и надежность крепления элементов опалубки;

проверено наличие смазки на опалубке;

увлажнена поверхность стен нижележащего этажа;

установлена микропористая резина между элементами опалубки и перекрытием этажа; подготовлены инструменты и инвентарь.

Бетонирование конструкций типового этажа блок-секции следует производить с помощью башенного крана КБ-160.2.

2.2. Схему организации строительной площадки с расположением площадок складирования и мест установки башенного крана см. рис. 1.

2.3. Бетонную смесь транспортируют на объект в автобетоносмесителях для предупреждения расслоения смеси. В целях бесперебойной подачи смеси необходимо составить и согласовать график движения автобетоносмесителей.

Бетонную смесь к месту укладки подают в бадьях вместимостью 1,0 м3.

2.4. Непосредственно перед бетонированием и при длительных перерывах в работе необходимо очистить поверхность ранее уложенного бетона от цементной пленки. Удаление цементной пленки должны производить без повреждения бетона. При этом прочность бетона должна быть не менее:

30 кН/см2 - при очистке водяной или воздушной струёй под напором 3-5 атмосфер;

150 кН/ см2 - при очистке механической металлической щеткой с последующей промывкой водой;

500 кН/ см2 - при гидропескоструйной очистке.

2.5. Бетонную смесь укладывают в конструкцию горизонтальными

слоями толщиной не более

2.6. Шаг перестановки вибраторов не должен превышать

полуторного радиуса их действия. Глубина погружения вибратора в бетонную смесь

должна обеспечить углубление его в ранее уложенный слой на 10-

2.7. Для уплотнения бетонной смеси под оконными проемообразователями для пропуска вибратора в верхней и нижней стенах проемообразователя предусмотрены отверстия. В нижнее отверстие вставляют вставку, которую после окончания бетонирования стен и демонтажа опалубки вынимают, а выплывший бетон срезают. Верхнее отверстие после окончания вибрирования закрепляют пластиной.

2.8. Бетонирование стен сопровождают записями в журнале, куда заносят следующие данные:

даты начала и окончания бетонирования;

заданные марки бетона, рабочие составы бетонной смеси и показатели её подвижности (жесткости);

объемы выполненных работ;

даты изготовления контрольных образцов бетона, их число, маркировка, сроки и результаты испытаний образцов;

температура наружного воздуха и бетонной смеси при укладке в зимних условиях;

тип опалубки и дата распалубливания конструкций.

2.9. При выдерживании уложенного бетона в начальный период его твердения необходимо:

поддерживать температурно-влажностный режим, обеспечивающий нарастание прочности бетона;

осуществлять, при необходимости, тепловую обработку уложенного бетона в целях ускорения его твердения и оборачиваемости опалубки;

предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий;

производить периодическую поливку бетона водой в течение первых дней твердения.

2.10. При производстве монолитных железобетонных работ в зимних условиях должны быть разработаны специальные технологические карты, в которых приводятся:

способ и температурно-влажностный режим выдерживания бетона;

данные о материале опалубки с учетом требуемых теплоизоляционных показателей;

данные о пароизоляционном и теплоизоляционном укрытии неопалубленных поверхностей;

схема размещения точек, в которых следует измерять температуру бетона и наименование приборов её измерения;

ожидаемые величины прочности бетона;

сроки и порядок распалубливания и загружения конструкций;

схемы размещения и подключения электроприводов или электронагревателей;

требуемая электрическая мощность, напряжение, сила тока;

тип понижающего трансформатора, сечения, длины проводов.

2.11. Работы выполняет комплексная бригада из 20 человек (по 10 человек в смену) в составе:

бетонщики 2 разр. - 4; 4 разр. - 3; такелажники 2 разр. - 2; машинист башенного крана 5 разр. - 1.

2.12. Выполнение работ по устройству монолитных

железобетонных конструкций типового этажа разбито, на участки длиной до

2.13. Перерыв в бетонировании между участками не должен превышать двух часов. При бетонировании стен для осадки бетона необходимы перерывы от 40 мин до 2 часов. Продолжительность перерыва устанавливает строительная лаборатория в зависимости от вида конструкции, марки цемента, погодных условий и т.д.

При применении объемно-переставной опалубки перерыв между бетонированием стен и перекрытий обязателен.

Бетонирование перекрытий ведется участками после окончания работ по бетонированию стен и перерыва в бетонировании.

При устройстве рабочих швов в перекрытиях - применять металлическую сетку, в стенах - опалубку.

В случае вынужденных перерывов в бетонировании перекрытий необходимо устраивать технологические швы параллельно короткой стороне перекрытия. Возобновление бетонирования конструкций допускается после достижения первоначально уложенным бетоном прочности не менее 15 кг/см2.

Во избежание попадания-воздуха между бетоном и опалубкой и образования каверн на поверхности бетона, запрещается выгружать бетонную смесь в опалубку стен из бадьи в одно место сплошным непрерывным потоком.

По поверхности участка перекрытия бетонную смесь

распределяют равномерно, разгружая бадью с бетоном в нескольких точках. Высота

свободного сбрасывания не должна превышать

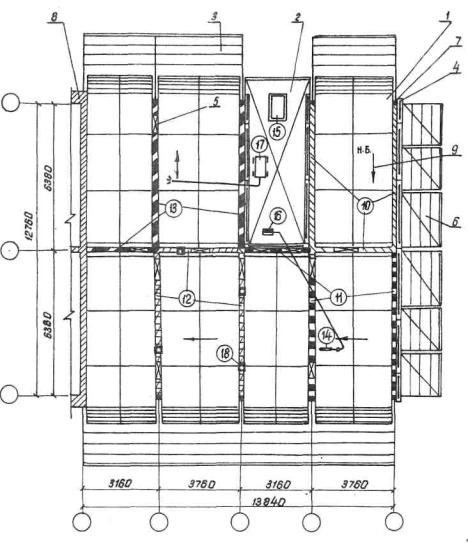

Схема бетонирования внутренних стен

Условные обозначения:

1 - блок полутуннеля, состоящий из трех полусекций, торцевого щита и ходовых подмостей;

2 - подмости лестничной клетки с ограждением; 3 - выкатные подмости; 4 - торцевая опалубка;

5 - проемообразователи стен; 6 - навесные подмости; 7 - опалубка торца стен;

8 - выполненные монолитные конструкции; 9 - направление бетонирования;

10 - участок ухода за бетоном: 11 - участок уплотнения уложенной смеси;

12 - участок укладки бетонной смеси; 13 - участок подготовки основания;

14 - глубинный вибратор; 15 - универсальная распределительная электросборка;

17 - компрессор малогабаритный; 18 - приемная воронка; 19 - бадья поворотная;

20 - виброрейка; 21 - поверхностный вибратор Н.Б. - направление бетонирования

Схема бетонирования наружных стен

Условные обозначения:

1- переходной настил из досок; 2 - внутренние подмости лестничной клетки;

3 - внутренняя торцевая опалубка; 4 - наружная торцевая опалубка;

5 - монолитные конструкции второго потока; 6 - проемообразователи стен;

7 - опалубка торца стен

2.14. Передвижение по армированному перекрытию во избежание деформирования сеток, осуществлять по инвентарным ходовым тралам.

2.15. Для укладки бетонной смеси в опалубку следует применять систему «кран-бадья».

При устройстве монолитных стен прием бетонной смеси производится в приемные воронки.

2.16. Уплотнение бетонной смеси необходимо производить:

в перекрытиях шириной

Цоколи стен бетонировать одновременно с бетонированием перекрытий. Уплотнение бетонной смеси в цоколях производить вручную.

2.17. Открытые поверхности бетона должны быть предохранены от вредного воздействия солнечных лучей и ветра. Благоприятные температурно-влажностные условия для твердения бетона обеспечивать систематической поливкой его водой. Время и метод ухода за бетоном устанавливает строительная лаборатория.

Поливка водой открытых поверхностей твердеющих бетонных конструкций не допускается.

Распалубка должна производиться, как правило, в вечернее или ночное время, после набора бетоном 70 % проектной прочности. Применение Г-образных полусекций позволяет более интенсивно оборачивать опалубку, так как распалубка может осуществляться при меньшей прочности бетона перекрытий. В этом случае необходимо после распалубки и извлечения одной Г-образной полусекции перед распалубкой второй примерно посередине пролёта установить телескопические стойки, входящие в комплект опалубки SBM-75/м2.

Категорически запрещается заделка раковин и затирка поверхностей до приемки железобетонных конструкций.

2.18. Бетонная смесь подается к месту укладки в поворотных бадьях с помощью башенного крана КБ-160.2.

Расположение башенного крана и расстояние от подкрановых путей до возводимого здания устанавливают при привязке ТТК в зависимости от объемно-планировочного решения здания и марки крана. Максимальное расстояние от оси движения крана до стены здания определяется его технической характеристикой, минимальное - условиями безопасности работ в соответствии со СНиП III-4-80.

2.19. Варианты рекомендуемых машин и механизмов для устройства монолитных железобетонных конструкций жилого дома приводятся в табл. 1.

Таблица 1

|

Наименование комплекта машин и механизмов |

Вариант (фасет-код) |

Техническая характеристика |

Марка |

Количество |

|

Кран монтажный |

1 (01-1) |

Кран башенный грузоподъемностью до 8 т |

КБ-160.2 |

1 |

|

|

2 (01-2) |

То же, до 5 т |

КБ-100.М |

1 |

|

Транспортные средства |

1 (02-2) |

Автобетоносмеситель

с бункером, вместимостью до |

СБ-69Б |

7 |

|

|

2 (02-3) |

Автомобиль-самосвал грузоподъемностью до 10 т |

КамАЗ-5511 |

6 |

|

Оборудование для подачи бетона |

1, 2 (02-5) |

Бадья поворотная |

БПВ-1,0 |

4 |

|

Оборудование для укладки бетона |

1,2 (02-7) |

Виброрейка унифицированная Вибратор глубинный То же |

ИВ-67 ИВ-17 |

4 4 4 |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Технический контроль качества бетонных работ заключается в проверке соблюдения требований СНиП 3.03.01-87.

3.2. На строительной площадке в процессе производства работ осуществляют проверку:

подвижности бетонной смеси;

соответствия прочности бетона проектной.

Проверка подвижности бетонной смеси в процессе укладки ее в конструкции должна производиться не реже двух раз в смену.

При проверке прочности бетона на сжатие количество подлежащих испытанию образцов должно назначаться из расчета одной серии (3 образца-близнеца) на каждые 100 мЗ уложенной бетонной смеси.

Контрольные образцы должны выдерживаться вблизи забетонированной конструкции под постоянно увлажненным покрытием.

3.3. При исправлении дефектов больших размеров отбивается весь рыхлый бетон, а поверхность прочного бетона очищается металлической щеткой и промывается водой.

Раковины заделываются бетонной смесью с мелким щебнем или

гравием крупностью до

Мелкие раковины после прочистки щетками и промывки водой затирается цементным раствором.

3.4. На бетонирование стен должен быть составлен акт освидетельствования скрытых работ в соответствии с установленной формой.

3.5. Схема операционного контроля качества работ приведена в табл. 2.

Таблица 2

|