|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «НОВОМЕТ-ПЕРМЬ»

|

|

|

МАТЕРИАЛ ПРОКЛАДОЧНЫЙ ГРАФИТОВЫЙ АРМИРОВАННЫЙ

(АГПМ)

Технические

условия

ТУ 2577-004-12058737-2002

(Введены впервые)

Настоящие технические условия распространяются на материал прокладочный графитовый армированный (далее по тексту - АГПМ или прокладочный материал), применяемый для герметизации фланцевых соединений трубопроводов, арматуры, насосов, для уплотнения головки блока цилиндров двигателей внутреннего сгорания, газотурбинных двигателей, для герметизации уплотнительных соединений сосудов и аппаратов, эксплуатируемых при давлении до 40 МПа в среде:

- воздуха при температурах от -200 °С до +550 °С без обтюратора и до 800 °С с обтюратором;

- водяного пара до 600 °С;

- топлив (реактивного и дизельного, бензина, керосина) от температуры замерзания до температуры кипения;

- минеральных масел от температуры замерзания до температуры вспышки, в промышленных установках - до 450 °С;

- синтетических масел от температуры замерзания до температуры вспышки

- нефти и нефтепродуктов;

- природного и попутного газов;

- продуктов конверсии топлив (газообразных, жидких, твердых);

- других веществ, в том числе агрессивных (см. Приложение 2).

Материал прокладочный графитовый армированный изготавливают путем прокатки армирующего (гладкого или перфорированного) материала, помещенного между двумя слоями фольги ТРГ марок ГФ-1, ГФ-2, ГФ-3 или картона ТРГ марок ГПМ-1, ГПМ-2, ГПМ-3 по ТУ 5728-003-12058737-2000. АГПМ, содержащий гладкий армирующий материал, производят с применением клеевых соединений (связующего), АГПМ с перфорированным армирующим материалом - без связующего.

Прокладки из АГПМ по ТУ 2577-006-12058737-2002 изготавливают посредством вырубки или вырезки, исключающей применение абразивного инструмента.

Прокладки из АГПМ не вызывают коррозии в контакте с хромоникелевыми сплавами, сталями сортовыми коррозионно- и жаростойкими по ГОСТ 5949 (например, марки 12Х18Н10Т и пр.) в среде воздуха, природного и попутного газов, жидких топлив, минеральных и синтетических масел и некоторых других веществ.

Материал прокладочный графитовый армированный предназначен для эксплуатации во всех макроклиматических районах (исполнение В по ГОСТ 15150).

Для графитовых фольги и картона по ТУ 5728-003-12058737-2000 утвержден и действует Гигиенический сертификат № 59.55.КГ.000.П.2488 от 20.10.2000 г.

Для материала прокладочного графитового утверждено и действует Разрешение Госгортехнадзора России № РРС 02-5317 от 06.02.2002 г.

Содержание

1. МАРКИ И РАЗМЕРЫ

1.1. Материал прокладочный графитовый армированный изготавливают в виделистов.

1.2. Принято следующее обозначение марок АГПМ:

АГПМ-ГН - графитовый прокладочный материал, армированный гладкой фольгой из нержавеющей стали;

АГПМ-ПН- графитовый прокладочный материал, армированный перфорированной фольгой из нержавеющей стали;

АГПМ-ГУ - графитовый прокладочный материал, армированный фольгой из гладкой углеродистой стали;

АГПМ-ПУ - графитовый прокладочный материал, армированный фольгой из перфорированной углеродистой стали.

1.3. Геометрические размеры листов АГПМ должны соответствовать нормам, приведенным в таблице 1.

Таблица 1

|

Марка |

Толщина, мм |

Ширина*, мм |

Длина, мм |

|

АГПМ-ГН |

0,8-4,0 (±0,1) |

400±2 |

500-1500(±2) |

|

АГПМ-ПН |

2,0-4,0 (±0,1) |

||

|

АГПМ-ГУ |

0,8-4,0 (±0,1) |

525±2 |

1000±2 |

|

АГПМ-ПУ |

2,0-4,0 (±0,1) |

* - ширину листа А1 им определяет ширина листа армирующего материала.

1.3.1. Допускается изготовление листов АГПМ других размеров по согласованию с заказчиком.

1.4. Принято следующее обозначение АГПМ в технической документации:

1.4.1. Пример обозначения

АГПМ. Графитовый прокладочный материал, армированный перфорированной фольгой из

нержавеющей стали, изготовленный из картона ТРГ марки ГПМ-2, толщиной

АГПМ-ПН-2-2,2/1,0 - 400×1000 ТУ 2577-004-12058737-2002.

Код ОКП 2577

Перечень ссылочных документов приведен в Приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. АГПМ должен изготавливаться в соответствии с требованиями настоящих технических условий по технологическому регламенту предприятия-изготовителя, утвержденному в установленном порядке.

2.2. Химический состав графитовой составляющей АГПМ должен соответствовать нормам, установленным для фольги (картона) соответствующей марки согласно ТУ 5728- 003-12058737-2000. Плотность графитовой составляющей должна быть в пределах 0,8÷1,5 г/см3.

2.3. АГПМ должен иметь ровную, гладкую поверхность.

2.3.2. На поверхности АГПМ не допускаются надрывы, надломы, участки оголенного армирующего материала, масляные пятна, посторонние включения, трещины, пузыри, расслоения.

2.4. Армирующий материал должен удовлетворять требованиям п.п. 2.4.1. - 2.4.7.

2.4.1. Для изготовления прокладочного материала марок АГПМ-ГН и АГПМ-ПН должна применяться фольга (лента) из нержавеющей стали марок 12Х18Н10Т, 12X18Н9, 12X13А, 10Х17Н13М2Т, 10Х17Н13М3Т, 08X18Н10, 08Х18Н10Т по ГОСТ 4986.

2.4.2. Допускается применение стальной импортной ленты, по размерам, химическому составу и механическим свойствам соответствующей ГОСТ 4986 (AISI 304 - 03Х18Н11; AISI 316-08X17H13M2T; AISI 321 -08X18Н10Т).

Примечание. Действие данного пункта на изделия ОАО «Авиадвигатель» не распространяется.

2.4.3. Для изготовления прокладочного материала марок АГПМ-ГУ и АГПМ-ПУ должна применяться фольга из углеродистой стали марок 20, 35, 40 по ГОСТ 1050 и ГОСТ 5632.

2.4.4. Для изготовления прокладочного материала марок АГПМ-ПН, АГПМ-ПУ должен применяться лист перфорированный по ТУ 2577-002-57771875-2002.

2.4.5. Толщина гладкого армирующего материала должна составлять 0,10÷0,20 мм, перфорированного - 0,10÷0,25 мм.

2.4.6. 2.4.6. По согласованию с заказчиком допускается использование армирующих материалов, отличающихся от указанных в п.п.2.4.1-2.4.5 по составу и толщине.

2.5. По физико-механическим и физико-химическим показателям АГПМ должен соответствовать нормам, указанным в таблицах 2 и 3 (п.2.6).

Таблица 2

|

Наименование показателя |

Норма для марки, % |

|||

|

АГПМ-ГН |

АГПМ-ПН |

АГПМ-ГУ |

АГПМ-ПУ |

|

|

Сжимаемость* |

45 |

30 |

40 |

20 |

|

Восстанавливаемость* |

20 |

40 |

25 |

50 |

|

Потеря массовой доли вещества при нагревании |

3 |

1 |

3 |

1 |

* - деформационные характеристики при нагрузке на прокладку 35 МПа представлены справочно. Определение этих показателей проводят по ГОСТ 24038.

2.6. Допустимое удельное давление при сжатии прокладок из АГПМ и предел прочности при сжатии фольги/картона ТРГ должны соответствовать нормам, приведенным в таблице 3.

Таблица 3

|

Наименование показателя |

Норма (МПа) для фольги/картона ТРГ толщиной, мм |

||||

|

0,5 |

1,0 |

2,0 |

3,0 |

4,6 |

|

|

Допустимое удельное давление при сжатии прокладок из АГПМ |

200 |

150 |

90 |

60 |

40 |

|

Предел прочности при сжатии фольги/картона ТРГ, не менее |

225 |

170 |

110 |

70 |

45 |

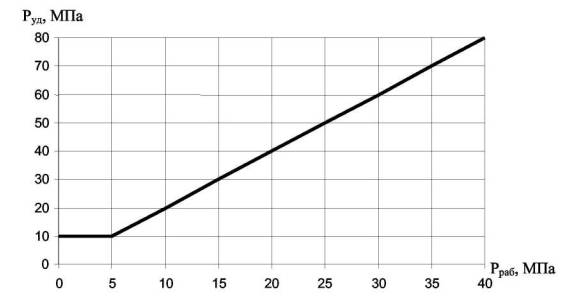

2.7. Рекомендуемая величина удельного давления обжатия прокладки из АГПМ (Руд) должна быть в 2 раза больше давления рабочей среды (Рраб), но не менее 10 МПа (рис. 1).

Рис. 1.

Примечание. В случае невозможности определения удельного давления обжатия допускается производить монтаж уплотнения, контролируя затяжку по уменьшению толщины прокладки на 30-40 % от исходной величины.

2.8. Рабочие среды, в которых могут эксплуатироваться изделия из ТРГ, приведены в Приложении 2.

2.9. Рекомендуемые условия эксплуатации прокладок из АГПМ с различным армирующим материалом приведены в таблице 4.

Таблица 4

|

Армирующий материал |

Рабочая температура, °С |

Рабочее давление (МПа) для типов уплотняемых поверхностей |

|

|

гладкой |

«шип-паз» |

||

|

Фольга гладкая из нержавеющей стали |

(-200 ÷ +560) |

10 |

20 |

|

Жесть перфорированная |

(-200 ÷ +560) |

20 |

40 |

3. МАРКИРОВКА И УПАКОВКА

3.1. Маркировку АГПМ производят в соответствии с п. 1.4 настоящих технических условий и указывается в упаковочном листе (по п.3.2.4) и паспорте (по п. 3.2.5).

3.2. Упаковку АГПМ производят в соответствии с п.п. 3.2.1 - 3.2.5 настоящих технических условий.

3.2.1. Листы АГПМ одного размера и одной марки упаковывают в оберточную бумагу марки В по ГОСТ 8273 и укладывают на щиты по ГОСТ 18051 размером не менее размера листа АГПМ или в деревянные ящики по ГОСТ 18051. По согласованию с потребителем допускается использование другой тары (упаковки).

3.2.2. Допускается в единицу тары (упаковки) упаковывать листы АГПМ разных марок и/или размеров, предварительно прокладывая листы разных марок/размеров упаковочной бумагой.

3.2.3. Масса нетто

одной упаковки должна быть не более

3.2.4. На каждую единицу тары (упаковки) должен быть наклеен упаковочный лист, в котором указывают:

- наименование предприятия-изготовителя;

- наименование грузополучателя;

- номер договора (основания для отпуска);

- наименование и марку продукции;

- номер партии;

- массу нетто/количество шт.;

- дату упаковки;

- штамп ОТК;

- гарантийный срок хранения;

- номер настоящих технических условий.

В случае упаковывания в единицу тары (упаковки) нескольких видов прокладочного материала, в упаковочном листе необходимо указывать информацию обо всех изделиях.

3.2.5. Каждая партия АГПМ должна сопровождаться паспортом (сертификатом качества), в котором указывают:

- наименование предприятия-изготовителя;

- наименование и марку продукции;

- номер партии;

- массу нетто/количество шт.;

- данные, характеризующие соответствие АГПМ настоящим техническим условиям;

- дату изготовления;

- гарантийный срок хранения;

- штамп ОТК.

В случае упаковывания партии АГПМ в несколько грузовых мест паспорт должен быть вложен в ящик (упаковку) с пометкой "Паспорт".

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. АГПМ транспортируют всеми видами транспорта крытого типа, с соблюдением правил перевозки грузов, действующих на транспорте данного вида.

4.2. Транспортная маркировка АГПМ должна соответствовать требованиям ГОСТ 14192 с нанесением манипуляционного знака «Верх, не кантовать». При транспортировании АГПМ автомобильным транспортом или в универсальных контейнерах транспортную маркировку не наносят.

4.3. При погрузке-выгрузке ящиков (упаковок) с АГПМ не допускается их сбрасывание.

4.4. Условия хранения АГПМ на складе изготовителя и потребителя (заказчика) должны соответствовать требованиям группы ЖЗ по ГОСТ 15150. Листы АГПМ должны быть защищены от прямого воздействия солнечных лучей, атмосферных осадков и находиться на расстоянии не менее одного метра от отопительных приборов.

4.5. Упакованные листы АГПМ должны храниться на стеллажах в горизонтальном положении. Необходимо избегать механических повреждений листов АГПМ.

5. ПРАВИЛА ПРИЕМКИ

5.1. АГПМ необходимо предъявлять к приемке партиями.

5.1.1. Партией считают листы АГПМ одного или разных размеров, изготовленные в одном технологическом процессе, из одной марки материала, одновременно предъявленные к приемке и оформленные одним сопроводительным документом.

5.1.2. Объем

партии должен быть не более

5.1.3. Допускается увеличение объема партии по согласованию с заказчиком.

5.2. АГПМ должен проходить приемо-сдаточные и периодические испытания.

5.2.1. Приемо-сдаточные испытания необходимо проводить для каждой выпускаемой партии АГПМ в соответствии с таблицей 5.

Таблица 5

|

Проверяемый показатель |

Проведение испытания по п.п. |

Количество отбираемых образцов от партии |

|

|

Технические требования |

Методы контроля |

||

|

Внешний вид |

2.3 |

6.1 |

100 % |

|

Геометрические размеры изделий |

1.3 |

6.2 |

0,1 %, но не менее 3 шт. |

|

Плоскостность |

2.3.1 |

6.3 |

3 шт. |

5.2.2. Периодические испытания выпускаемого прокладочного материала проводятся предприятием-изготовителем не реже одного раза в полгода в соответствии с таблицей 6.

Таблица 6

|

Проверяемый показатель |

Проведение испытания по п.п. |

Количество отбираемых образцов от партии, шт. |

|

|

Технические требования |

Методы контроля |

||

|

Потеря массовой доли вещества при нагревании |

2.5 |

6.4 |

3 |

|

Предел прочности при сжатии фольги/картона ТРГ |

2.6 |

6.5 |

по 3 от 3 листов |

5.2.3. При изменении параметров технологического процесса, состава оборудования, исходных материалов, внедрении в производство новых материалов проводят испытания в объеме приемо-сдаточных и периодических испытаний.

5.2.4. При получении неудовлетворительных результатов по какому-либо показателю, проводят повторное испытание на удвоенном количестве проб от партии продукции. При получении неудовлетворительных результатов повторных испытаний хотя бы по одному показателю производство АГПМ должно быть приостановлено до выявления причин, устранение которых позволит обеспечить качество АГПМ, соответствующее нормам настоящих технических условий.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Поверхность листов АГПМ контролируют визуально на соответствие п.п.2.3.1-2.3.2.

6.2. Контроль АГПМ по размерам производят средствами, обеспечивающими измерения с погрешностью, не превышающей значений, установленных ГОСТ 8.051.

6.3. Плоскостность листов АГПМ определяют по ГОСТ 24643. Таблица допусков по плоскостности дана в Приложении 3 настоящих технических условий.

6.4. Потерю массовой доли вещества при нагревании прокладочного материала определяют по методике, приведенной в Приложении 4 настоящих технических условий.

6.5. Предел прочности при сжатии фольги и картона из ТРГ, используемых в производстве АГПМ, определяют по методике, приведенной в Приложении 5 настоящих технических условий.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Графит, согласно ГОСТ 12.1.007, относится к веществам 4-го класса опасности (малоопасным) по воздействию на организм человека. Графит не образует токсичных соединений в воздушной среде, стоячих водах и в присутствии других веществ.

7.2. На всех этапах производства должны соблюдаться нормы и инструкции по охране труда, экологической и пожарной безопасности.

7.3. Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021

7.4. Для защиты органов дыхания, работающие в производстве графитовых прокладочных материалов, должны быть обеспечены респираторами типа ШБ-1 «Лепесток» по ГОСТ 12.4.028.

7.5. Изделия из терморасширенного графита не токсичны, не взрывоопасны, не поддерживают горения. Производственные помещения должны соответствовать требованиям пожарной безопасности согласно ГОСТ 12.1.004.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие выпускаемых АГПМ требованиям настоящих технических условий и паспорту при соблюдении потребителем условий хранения, транспортировки и указаний по эксплуатации.

8.2. Гарантийный срок хранения АГПМ:

с гладким армирующим листом - 10 лет со дня изготовления;

с перфорированным армирующим листом - 40 лет со дня изготовления.

8.3. Утилизация АГПМ после эксплуатации производится вместе с бытовыми отходами.

Приложение 1

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ДОКУМЕНТОВ

|

Обозначение документа |

Номер пункта |

Примечание |

|

ТУ 5728-003-12058737-2000 |

вводная часть, 2.2 |

|

|

ТУ 2577-006-12058737-2002 |

вводная часть |

|

|

вводная часть |

|

|

|

вводная часть, 4.4 |

|

|

|

ГОСТ 24643-81 |

2.4, 6.3 |

|

|

2.6.1 |

|

|

|

2.6.3 |

|

|

|

2.6.4 |

|

|

|

2.6.4 |

|

|

|

ТУ 2577-002-57771875-2002 |

2.6.5 |

|

|

3.2.1 |

|

|

|

3.2.1 |

|

|

|

ГОСТ 14192-77 |

4.2 |

|

|

ГОСТ 8.051-81 |

6.2 |

|

|

7.1 |

|

|

|

7.3 |

|

|

|

ГОСТ 12.4.028-76 |

7.4 |

|

|

7.5 |

|

Приложение 2

РАБОЧИЕ СРЕДЫ, В КОТОРЫХ МОГУТ ЭКСПЛУАТИРОВАТЬСЯ

ИЗДЕЛИЯ ИЗ ТРГ

|

ВИД СРЕДЫ, КОНЦЕНТРАЦИЯ, ТЕМПЕРАТУРА |

|||

|

НЕОРГАНИЧЕСКИЕ ГАЗЫ |

|||

|

Азот |

Окись углерода (угарный газ) |

||

|

Аммиак |

Пар до 600 °С |

||

|

Бромистый водород |

Сероводород |

||

|

Воздух до 550 °С (без обтюратора) |

Фтор |

||

|

Двуокись азота |

Фтористый водород |

||

|

Двуокись серы (сернистый ангидрид) до 300 °С |

Хлор сухой |

||

|

Двуокись углерода до 600 °С |

Хлора диоксид |

||

|

Закись азота |

Хлористый водород |

||

|

Кислород до 350 °С |

Шестифтористая сера |

||

|

|

Продукты конверсии жидких топлив |

||

|

НЕОРГАНИЧЕСКИЕ КИСЛОТЫ |

|||

|

Азотная 20-65 % до 20 °С |

Сернистая |

||

|

Азотная до 20% |

Соляная |

||

|

Борная |

Угольная |

||

|

Кремнефтористая |

Фосфорная (орто-)до20% |

||

|

Серная 70-90 %, до 100 °С |

Фтористоводородная |

||

|

Серная до 70 % |

|

||

|

ЩЕЛОЧИ |

|||

|

Аммония гидроксид (водный аммиак) |

Натрия гидроксид до 400 °С |

||

|

Калия гидроксид до 400 °С |

|

||

|

ВОДНЫЕ РАСТВОРЫ СОЛЕИ |

|||

|

Ацетаты |

Сульфаты (в том числе квасцы) |

||

|

Бораты |

Сульфиты |

||

|

Бромиды |

Тиосульфаты |

||

|

Гипохлориты |

Фосфаты |

||

|

Иодиды |

Фториды |

||

|

Карбонаты |

Хлораты |

||

|

Нитраты |

Хлориды |

||

|

Нитриты |

Хроматы до 20 % |

||

|

РАСПЛАВЫ СОЛЕИ |

|||

|

Бораты калия и натрия |

Кальция хлорид |

||

|

Калия гидросульфат |

|

||

|

РАСПЛАВЫ МЕТАЛЛОВ |

|||

|

Алюминий |

Олово |

||

|

Золото |

Ртуть |

||

|

Калий до 350 °С |

Свинец |

||

|

Магний |

Серебро |

||

|

Медь |

Цинк |

||

|

Натрий до 350 °С |

|

||

|

ДРУГИЕ НЕОРГАНИЧЕСКИЕ ВЕЩЕСТВА |

|||

|

Бромная вода |

|

Сера |

|

|

Гидразин |

|

Хлорная вода |

|

|

Отбеливающие вещества |

|

Тионилхлорид |

|

|

Перекись водорода, 85 % |

|

|

|

|

УГЛЕВОДОРОДЫ |

|||

|

Ацетилен |

|

Метан, природный газ |

|

|

Бензол |

|

Пропан |

|

|

Бутан |

|

Пропилен |

|

|

Изооктан |

|

Стирол |

|

|

Ксилол |

|

Этилен |

|

|

ГАЛОГЕНИРОВАННЫЕ УГЛЕВОДОРОДЫ |

|||

|

Парадихлорбензол |

|

Хлорэтилбензол |

|

|

Фреоны |

|

Хлороформ |

|

|

Хлорбензол |

|

Четыреххлористый углерод |

|

|

СПИРТЫ |

|||

|

Бутанол (бутиловый спирт) |

|

Метанол (метиловый спирт) |

|

|

Гликоли |

|

Циклогексанол |

|

|

Глицерин |

|

Фенол |

|

|

Изопропанол (изопропиловый спирт) |

Этанол (этиловый спирт) |

||

|

АЛЬДЕГИДЫ |

|||

|

Ацетальдегид (уксусный альдегид) |

Формальдегид (муравьинный альдегид) |

||

|

Бензальдегид |

|

|

|

|

КЕТОНЫ |

|||

|

Ацетон |

|

Метилэтилкетон |

|

|

Изобутилметилкетон |

|

Циклогексанон |

|

|

ОРГАНИЧЕСКИЕ КИСЛОТЫ |

|||

|

Акриловая |

|

Трихлоруксусная |

|

|

Винная |

|

Уксусная |

|

|

Гексахлорфенилуксусная |

|

Фенилуксусная |

|

|

Жирные кислоты (олеиновая, пальмитиновая, линолевая и др) |

|

Щавелевая |

|

|

Малеиновая |

|

Салициловая |

|

|

Монохлоруксусная |

|

Фолиевая |

|

|

Муравьиная |

|

Фталевая |

|

|

Сульфоновые кислоты |

|

|

|

|

ЭФИРЫ |

|||

|

Амилацетат |

|

Метил ацетат |

|

|

Дибензиловый эфир |

|

Целлозольвы (этилцеллозольв, бутилцеллозольв) |

|

|

Дифениловый эфир |

|

Этилакрилат |

|

|

Диэтиловый эфир |

|

Этилбутират |

|

|

АМИНЫ |

|||

|

Анилин |

Моноэтаноламин |

||

|

Диэтиламин |

Триэтаноламин |

||

|

ДРУГИЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА |

|||

|

Акрилонитрил |

Пиридин |

||

|

Диметилсульфоксид |

Силиконы (полиорганосилоксаны) |

||

|

Дисульфид углерода (сероуглерод) |

Силоксаны |

||

|

Карбамид (мочевина) |

Уксусный ангидрид |

||

|

Меркаптаны |

Эпихлоргидрин |

||

|

Нитробензол |

|

||

|

ТЕХНИЧЕСКИЕ ЖИДКОСТИ |

|||

|

Гидравлическая жидкость |

Растворители для красок |

||

|

Горючее (бензин, керосин, дизельное и реактивное топливо) |

СОЖ |

||

|

Минеральные и синтетические масла |

Трансформаторные масла |

||

|

Нефть и нефтепродукты (асфальт, мазут, креозот, лигроин) |

|

||

Примечание. При использовании прокладок из АГПМ термическая и химическая стойкость может быть ограничена стойкостью армирующего материала.

Приложение 3

ДОПУСК ПЛОСКОСТНОСТИ (по ГОСТ 24643)

|

Интервалы номинальных размеров, мм |

5 степень точности мкм |

6 степень точности мкм |

9 степень точности мкм |

12 степень точности мкм |

|

До 10 |

1,6 |

2,5 |

10 |

40 |

|

Св. 10 до 16 |

2 |

3 |

12 |

50 |

|

Св. 16 до 25 |

2,5 |

4 |

16 |

60 |

|

Св. 25 до 40 |

3 |

5 |

20 |

80 |

|

Св. 40 до 63 |

4 |

6 |

25 |

100 |

|

Св. 63 до 100 |

5 |

8 |

30 |

120 |

|

Св. 100 до 160 |

6 |

10 |

40 |

160 |

|

Св. 160 до 250 |

8 |

12 |

50 |

200 |

|

Св. 250 до 400 |

10 |

16 |

60 |

250 |

|

Св. 400 до 630 |

12 |

20 |

80 |

300 |

|

Св. 630 до 1000 |

16 |

25 |

100 |

400 |

|

Св. 1000 до 1600 |

20 |

30 |

120 |

500 |

|

Св. 1600 до 2500 |

25 |

40 |

160 |

600 |

|

Св. 2500 до 4000 |

30 |

50 |

200 |

800 |

|

Св. 4000 до 6300 |

40 |

60 |

250 |

1000 |

|

Св. 6300 до 10000 |

50 |

80 |

300 |

1200 |

Приложение 4

МЕТОД ОПРЕДЕЛЕНИЯ ПОТЕРИ МАССОВОЙ ДОЛИ ВЕЩЕСТВА ПРИ

НАГРЕВАНИИ

1. Описание метода

1.1. Сущность метода заключается в определении изменения массы материала при нагревании при температуре (450÷10) °С.

2. Аппаратура и реактивы

2.1. Шкаф электрический сушильный с терморегулятором, обеспечивающий температуру нагрева 110 °С.

2.2. Электропечь сопротивления камерная СНОЛ, обеспечивающая температуру нагрева (450÷10) °С с объемом рабочей камеры не менее 3.3 дм3.

2.3. Тигли фарфоровые по ГОСТ 9147 или подложки керамические.

2.4. Эксикатор по ГОСТ 25336.

2.5. Кальций хлористый, прокаленный при температуре (700-800) °С, для заполнения эксикатора.

3. Проведение анализа

3.1. Определение проводят параллельно не менее, чем из 2-х навесок, отбираемых из предварительно высушенного материала при 105-110 °С в течение 1-2 часов. За навеску принимают образец АГПМ в форме квадрата со стороной (50 ± 0,5) мм, полученный посредством вырубки или вырезки, исключающей применение абразивного инструмента.

3.2. Навеску помещают в предварительно прокаленный до постоянной массы при (450÷10) °С фарфоровый тигель и взвешивают либо кладут на керамическую подложку предварительно взвешенный образец. Нагревают до (450+10) °С и выдерживают при этой температуре в течение 1 часа. Затем достают и охлаждают в эксикаторе до комнатной температуры, после чего взвешивают.

4. Обработка результатов

4.1. Потерю массовой доли вещества (X) в процентах определяют по формуле:

![]()

где m1 - масса образца АГПМ до нагревания, г;

m2 - масса образца АГПМ после нагревания, г.

4.2. Допустимое расхождение между результатами параллельных определений не должно превышать 0,05 %.

Приложение 5

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ

1. Описание метода

1.1. Сущность метода состоит в приложении нагрузки, действующей в осевом направлении, к испытуемому образцу, помещенному между двумя параллельно расположенными опорами, до момента разрушения образца.

2. Аппаратура

2.1. Испытательная машина для определения предела прочности при сжатии, обеспечивающая следующие условия испытания:

- максимальную нагрузку на образец, достаточную для его разрушения;

- равномерную скорость приложения нагрузки, составляющую величину не более 10 мм/мин;

- огрешность измерения нагрузки не более 1%.

2.2. Две точно центрированные, расположенные параллельно и жестко закрепленные опоры из стали.

2.3. Допускается, чтобы одна из опор была самоустанавливающейся.

2.4. Контактные поверхности опор должны быть перпендикулярны оси нагружения и параллельны друг другу. Отклонения от параллельности между двумя опорами не должно превышать 0,5 мкм/мм.

3. Подготовка образцов

3.1.

Из каждого

отобранного листа АГПМ по п.5.2.2 на расстоянии не менее

3.2. Измеряют толщину каждого образца в трех точках.

3.3. За результат измерения толщины каждого образца принимают минимальное из полученных значений.

4. Проведение испытаний

4.1. Испытания проводят при температуре (20±10) °С.

4.2. Для проведения испытаний образец помещают между двумя опорами. Нагрузку, прикладываемую к образцу, увеличивают плавно (без рывков).

Испытуемый образец нагружают до разрушения. Величину наибольшей нагрузки (Q), предшествующей разрушению образца, используют для вычисления предела прочности при сжатии σсж.

5. Обработка результатов

5.1 Предел прочности при сжатии (σсж) в МПа вычисляют по формуле:

![]()

где Q - нагрузка, предшествующая разрушению образца, Н;

Fo - начальная площадь рабочей поверхности образца, мм2.

5.2. За показатель предела прочности при сжатии принимают среднее арифметическое значение результатов испытаний не менее 3-х образцов.