|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ТЕХНИЧЕСКИЕ

УКАЗАНИЯ

ПО ТЕХНОЛОГИИ

ПРОИЗВОДСТВА

СТРОИТЕЛЬНЫХ И МОНТАЖНЫХ РАБОТ

ПРИ ЭЛЕКТРИФИКАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

(УСТРОЙСТВА ЭНЕРГОСНАБЖЕНИЯ)

ВСН 116-65

Минтрансстрой СССР

Утверждены

Техническим управлением

Государственного производственного комитета

по

транспортному строительству СССР

19 мая 1965 г. приказом № 30

ОРГТРАНССТРОЙ

Москва 1966

ПРЕДИСЛОВИЕ

Настоящие «Технические указания по технологии производства строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения)» разработаны в развитие «Строительных норм и правил» (СНиП), часть III и «Технических условий производства и приемки строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения)» (ВСН 12-59).

«Технические указания» разработаны на основании обобщения передового опыта строительно-монтажных организаций, осуществляющих работы по электрификации железных дорог, ряда научных работ, выполненных в ЦНИИСе по этому вопросу, а также специально проведенных исследований.

В «Технических указаниях» изложены методы производства строительных и монтажных работ, осуществляемых при сооружении контактной сети и тяговых подстанций выбранные на основании технико-экономического сравнения вариантов и обеспечивающие выполнение работ при наименьших затратах труда и стоимости.

«Технические указания» предназначены для инженерно-технических работников, занимающихся производством строительно-монтажных работ при электрификации железных дорог и проектированием устройств энергоснабжения.

«Технические указания» разработаны Всесоюзным научно-исследовательским институтом транспортного строительства (ЦНИИСом) и рассмотрены Главтрансэлектромонтажом (Ю.П. Шигарин), ГУЖДС Поволжья и Юга (Н.Н. Коновалов), трестом «Трансэлектромонтаж» (В.П. Луппов), Техническим управлением Министерства транспортного строительства СССР (В.И. Гребенников) и секцией электрификации Технического совета Минтрансстроя (председатель секции Л.О. Грубер).

«Технические указания» разрабатывали: В.П. Шурыгин (руководитель работы) - раздел 1, раздел 2, главы 1 - 9; И.А. Шапиро - раздел 2, главы 6 - 10, раздел 3; А.А. Орел - раздел 2, глава 7; Е.А. Баранов, И.В. Рыбин, В.С. Сидоров, Е.Ф. Треполовский, А.С. Марков - раздел 4; М.Г. Ваньков и В.И. Суворкин - раздел 5.

Общее редактирование работы выполнено В.П. Шурыгиным.

Настоящие «Технические указания», охватывающие технологию всех строительно-монтажных работ при электрификации железнодорожных линий, издаются впервые.

О всех замечаниях и предложениях, которые будут возникать при практическом использовании «Технических указаний», просьба сообщать по адресу: Москва, И-329, ул. Игарский проезд, д. 2, Всесоюзному научно-исследовательскому институту транспортного строительства.

Директор

института

д-р технических наук Н. Губанков

|

Министерство транспортного строительства СССР |

Ведомственные строительные нормы |

ВСН 116-65 Минтрансстрой СССР |

|

Технические указания по технологии производства строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения) |

Взамен: «Технологических правил сооружения опор контактной сети» (1956 г.); «Технологических правил монтажа контактной сети понизу на электрифицируемых железных дорогах» (1956 г.); «Указаний по перевозке и установке железобетонных опор контактной сети» (ВСН 10-58) (1958 г.) |

Раздел 1

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие «Технические указания» составлены в развитие «Строительных норм и правил» (СНиП), часть III и «Технических условий производства и приемки строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения)» (ВСН 12-59).

1.2. «Технические указания» распространяются на все виды строительных и монтажных работ, выполняемых при сооружении контактной сети и тяговых подстанций электрифицируемых железных дорог.

1.3. Настоящие «Технические указания» обязательны для всех организаций, осуществляющих проектирование и сооружение устройств электроснабжения электрифицируемых железных дорог.

Данные о расходе материалов (приложение 1), производительности механизмов (приложение 2) и бригад рабочих, частично приведенные в настоящих «Технических указаниях», не заменяют действующие нормы и расценки и не могут служить основанием для расчетов за выполненные работы, а предназначены для использования как ориентировочные при составлении проектов организации строительства и производства работ.

|

Внесены Всесоюзным научно-исследовательским институтом транспортного строительства (ЦНИИСом) |

Утверждены

Техническим управлением Государственного производственного комитета по

транспортному строительству СССР приказом № 30 |

Срок введения - |

1.4. При производстве работ по сооружению контактной сети и тяговых подстанций надлежит выполнять действующие правила технической эксплуатации железных дорог, техники безопасности для строительных и монтажных работ, «Правила техники безопасности на строительно-монтажных работах при электрификации железных дорог», «Правила техники безопасности при работах по монтажу контактной сети и ЛЭП 6 - 10 кв, расположенных на ее опорах вновь электрифицируемых участков железных дорог», а также ведомственные инструкции по технике безопасности, относящиеся к данному виду работ.

Раздел 2

ТЕХНОЛОГИЯ СООРУЖЕНИЯ ОПОР КОНТАКТНОЙ СЕТИ

2.1. ОБЩИЕ УКАЗАНИЯ

2.1.1. Работы по сооружению контактной сети могут быть начаты только при наличии утвержденной проектной и технической документации, включая проект производства работ.

2.1.2. Основанием для составления проекта производства работ по сооружению контактной сети служат утвержденные технический проект (или проектное задание при двухстадийном проектировании) и проект организации строительства, а также рабочие чертежи-планы контактной сети по перегонам и станциям и типовые чертежи применяемых конструктивных элементов узлов и деталей.

2.1.3. Проекты производства работ должны устанавливать:

а) методы и продолжительность сооружения контактной сети;

б) последовательность производства работ;

в) календарную потребность в кадрах и материально-технических ресурсах, а также способы ее удовлетворения.

Кроме того, в проекте производства работ должны быть:

а) ведомость фундаментов опор, анкеров и других конструкций (лежней, опорных плит, жестких поперечин и др.) с выделением участков установки опор «с пути» и «с поля» (по номерам опор);

б) график поступления фундаментов и опор с производственных предприятий строительства и заводов-поставщиков;

в) график работы комплектов механизмов;

г) размещение и планы линейных (комплектовочных) баз.

Проекты производства работ должны соответствовать действующим нормативным документам, определяющим порядок составления и утверждения проектов организации строительства и проектов производства работ: «Строительным нормам и правилам. Организационно-техническая подготовка к строительству. Основные положения» (СНиП III-A.6-62) и специальным инструкциям по железнодорожному строительству.

2.1.4. Для обоснования решений, принимаемых в проекте производства работ по сооружению контактной сети, необходимо:

а) обследовать электрифицируемый участок, включая предусмотренные проектным заданием места установки опор «с пути» и «с поля», с целью уточнения времени выполнения работ по графику (с учетом весенней и осенней распутиц) и условий подъезда;

б) согласовать с дорогой составленные на основании анализа расчетной (проектной) и фактической интенсивности движения поездов на электрифицируемом участке продолжительность и график предоставления «окон» для движения машин, перемещающихся по рельсовому пути, и возврата их на комплектовочные базы;

в) установить и согласовать с дорогой места расположения линейных комплектовочных баз.

2.1.5. Опоры контактной сети «с поля» рекомендуется сооружать:

а) при возможности беспрепятственно обеспечить подвоз опор и подъезд механизмов к пути или после выполнения небольших объемов земляных работ с помощью бульдозера, а также при отсутствии линий связи, автоблокировки, энергоснабжения и других обустройств, мешающих проходу и нормальной работе машин и механизмов;

б) в случаях, когда рабочие отметки насыпей не превышают 3 м и ширина бермы допускает размещение крана и при глубине выемок не более 2,5 м;

в) при объеме работ на участке длиной 3 - 4 км (с одной стороны пути), равном не менее одной сменной нормы комплекта механизмов, работающих «с поля».

2.1.6. При разработке проекта организации строительства для производства работ «с пути» на перегонах, главных путях станций, а также на стрелочных горловинах, примыкающих к главным путям, следует предусматривать «окна» минимальной продолжительностью 2 ч.

При организации работ на станционных путях следует учитывать возможность производства их в течение всего рабочего дня (для чего должны предоставляться пути без перерыва один за другим) или в «окна» продолжительностью не менее 4 ч.

2.1.7. Линейные комплектовочные базы должны обеспечивать:

стоянку механизмов, занятых на сооружении опор контактной сети «с пути»;

разгрузку, сортировку и складирование необходимого запаса опор, фундаментов и других конструкций;

комплектование и погрузку опор и фундаментов на платформы установочных поездов или на транспортные средства, обеспечивающие работы по сооружению опор контактной сети «с поля».

Комплектовочные базы (приложение 3) должны иметь:

один или два рабочих пути (существующих или укладываемых вновь) для стоянки и экипировки установочных поездов и землеройных механизмов, работающих с железнодорожного пути, а также для производства маневров с ними;

прирельсовые площадки шириной до 20 м и длиной 100 - 150 м для складирования конструкций и погрузки их на транспортные средства, входящие в комплекты механизмов, работающих «с пути» или «с поля»;

подъездные дороги для автомобилей и тракторов;

временное помещение для отдыха рабочих;

телефонную связь.

Комплектовочная база должна обслуживать, как правило, два смежных перегона.

Погрузочно-разгрузочные работы на комплектовочных базах следует возлагать на персонал установочных поездов и производить при помощи кранов в период между «окнами», предоставляемыми для работы на перегонах и станциях.

2.1.8. Сооружение опор контактной сети может осуществляться следующими основными способами:

а) разработка котлованов (или погружение свайных фундаментов), перевозка и установка опор - комплектом механизмов, работающих с железнодорожного пути;

б) рытье котлованов, развозка и установка опор - механизмами, работающими «с поля»;

в) развозка опор по железнодорожному пути с разгрузкой на обочину, образование котлованов и установка опор - механизмами, работающими «с поля» (комбинированный метод).

Правильная организация работ должна предусматривать рациональное совмещение метода производства работ «с пути» с методом сооружения опор «с поля» (в местах, где это возможно по местным условиям).

2.1.9. Опоры контактной сети, в целях наиболее рационального использования механизмов и внедрения передовой технологии производства работ, рекомендуется сооружать специализированными механизированными колоннами, организованными на базе подразделений, освоивших работы по сооружению опор контактной сети.

Примечание. В отдельных случаях при объеме работ по электрификации менее 50 км допускается сооружение опор контактной сети специализированными бригадами.

2.1.10. Специализированная колонна по сооружению опор контактной сети должна иметь две комплексных бригады для сооружения опор контактной сети с железнодорожного пути и одну или две комплексные бригады для выполнения работ «с поля» (при объеме работ «с поля» до 30 % - одну, до 60 % - две бригады).

Каждая комплексная бригада, работающая «с пути», должна иметь следующий комплект механизмов:

Установочный поезд. В состав установочного поезда входит:

локомотив (тепловоз).................................................................................................. 1

кран МК-15 или КМ-16............................................................................................... 1

подстреловая платформа............................................................................................ 1

четырехосные платформы для опор.......................................................................... 2

крытый вагон-теплушка.............................................................................................. 1

Буровая машина................................................................................................................ 1

Многоковшовый котлованокопатель........................................................................ 1 - 2

Механизмы и приспособления для засыпки и уплотнения

грунта или заполнения раствором пазух в котлованах после

установки опор............................................................................................................ 2

Приспособление к крану МК-15 для забивки свайных

фундаментов станционных опор.................................................................................... 1

Дрезина ТД-5 с прицепом (для перевозки рабочих к месту работ и обратно).......... 1

Автомашина...................................................................................................................... 1

Агрегат АВСЭ (при необходимости).............................................................................. 1

Комплексные бригады, сооружающие опоры «с пути», должны, как правило, работать одновременно в одно «окно» на двух смежных перегонах.

Комплексная бригада, сооружающая опоры контактной сети «с поля», должна иметь следующий комплект механизмов:

Бульдозер на тракторе С-80 (типа Д-259А)................................................................. 1

Котлованокопатель МКТС-2......................................................................................... 2

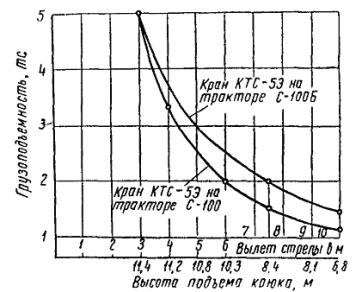

Кран ТКЭ-58 или КТС-5Э.............................................................................................. 1

Кран К-51......................................................................................................................... 1

Тракторы ДТ-54........................................................................................................... 2 - 3

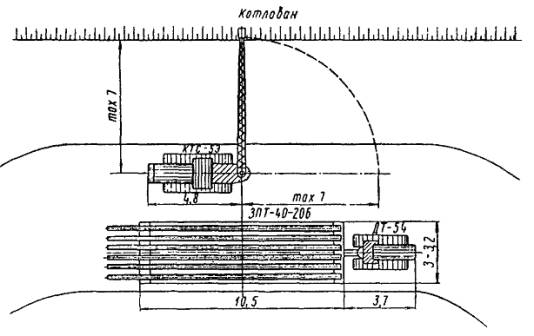

Прицепы удлиненные или трайлеры ЗПТ-40-206....................................................... 3

Автомашины................................................................................................................. 1 – 2

Механизмы и приспособления для засыпки и уплотнения грунта

в котлованах после установки опор.............................................................................. 2

В каждой комплексной бригаде должно быть 2 звена:

по разработке котлованов, развозке и установке опор;

по вертикальной регулировке опор с засыпкой и уплотнением грунта в котлованах и установке оттяжек анкерных опор.

Специализированная колонна должна иметь передвижные механические мастерские, а также необходимое количество вагонов для жилья, служебных и коммунально-бытовых помещений.

2.1.11. Для каждой специализированной механизированной колонны по сооружению опор контактной сети должен быть выделен фронт работ на два года - два смежных электрифицируемых участка общей длиной около 300 км.

Примечание. При отсутствии возможности выделения участка такой длины необходимо предоставлять фронт работы специализированным колоннам исходя из годовой производительности колонны 100 - 150 км.

2.1.12. Для нормального обеспечения механизированных колонн готовыми конструкциями опор, лежней, фундаментов, анкеров и др. должны составляться графики завоза конструкций, согласованные с заводами-поставщиками.

2.1.13. Разработка котлованов или забивка свайных фундаментов может быть начата только после разбивки мест установки опор в соответствии с планами контактной сети перегонов и станций и при наличии конструкций (фундаментов или опор), подлежащих установке в эти котлованы. Оси опор подлежат обязательному закреплению путем нанесения вертикальной черты светлой краской на наружной стороне шейки рельса с указанием порядкового номера, типа опоры и габарита ее установки. К разбивке опор на крупных станциях может привлекаться проектная организация. Правильность разбивки опор оформляется актом за подписью производителя работ строящей организации и выделенного для этой цели представителя заказчика.

Разбивку и разработку котлованов следует осуществлять таким образом, чтобы для опор, устанавливаемых на прямых участках и с внешней стороны кривых, стенка котлована со стороны пути была расположена на расстоянии, равном проектному расстоянию от оси пути до ближайшей грани фундаментной части опоры; для опор, устанавливаемых на внутренней стороне кривых, полевая стенка котлована должна быть расположена на расстоянии, равном проектному расстоянию от оси пути до грани фундаментной части опоры с полевой стороны.

Стенки котлована должны быть вертикальными для обеспечения возможности установки фундамента или опоры вплотную к ненарушенному грунту.

2.1.14. При разработке котлованов в местах прохода действующих подземных коммуникаций должны быть приняты меры против их повреждения. Котлованы в местах, где расположены действующие электрические кабели, необходимо разрабатывать в присутствии представителей организации, эксплуатирующей кабельную сеть.

2.1.15. Разработка котлованов или забивка свайных фундаментов должна производиться с разрешения дистанции сигнализации и связи и участка энергоснабжения или при отсутствии последнего - локомотивного отдела отделения дороги.

Перечисленные организации должны обеспечивать выдачу разрешений на производство земляных работ и установку временных сигналов-указателей направления кабеля на участке его расположения не позднее чем через двое суток после заявки об этом заказчику строительной организацией.

2.1.16. Последовательность работ по сооружению опор контактной сети должна быть установлена графиком, составляемым для каждого перегона и станции.

2.1.17. Устройство котлованов под опоры контактной сети должно производиться под наблюдением представителя дистанции пути.

Руководитель работ должен не позднее чем за 12 ч до начала работ поставить в известность начальника дистанции пути или выделенного им представителя о местах разработки котлованов под опоры контактной сети.

2.1.18. Руководители работ, непосредственно осуществляющие сооружение контактной сети (начальники колонн, производители работ, мастера и бригадиры), а также все работающие на механизмах, связанных с движением поездов, должны иметь удостоверения о сдаче испытаний в знании «Правил технической эксплуатации железных дорог Союза ССР», «Инструкции по сигнализации на железных дорогах Союза ССР», «Инструкции по движению поездов на железных дорогах Союза ССР», «Инструкции по обеспечению безопасности движения поездов при производстве путевых работ», действующих правил техники безопасности, «Технических условий производства и приемки строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения)» (ВСН 12-59) и должностной инструкции.

2.2. ПОГРУЗКА, РАЗГРУЗКА И ПЕРЕВОЗКА ЖЕЛЕЗОБЕТОННЫХ ОПОР НА ЭЛЕКТРИФИЦИРУЕМОМ УЧАСТКЕ

2.2.1. Погрузка железобетонных опор контактной сети на железнодорожный подвижной состав и крепление их при перевозке (в поездах МПС) с завода-изготовителя на линейные комплектовочные базы электрифицируемого участка должны осуществляться в соответствии с действующими «Техническими условиями погрузки, крепления грузов и использования вагонов» и специальными инструкциями МПС.

Перевозку железобетонных опор установочными поездами и безрельсовым транспортом в пределах электрифицируемого участка от линейных комплектовочных баз к месту установки следует осуществлять в соответствии с настоящими указаниями.

2.2.2. Прибывающие с завода-изготовителя платформы или полувагоны с опорами рекомендуется включать в состав установочных поездов и разгружать, совмещая операции разгрузки и установки. Заводы-изготовители по согласованию со строительной организацией должны отгружать опоры в соответствии со спецификациями, составляемыми строительной организацией для каждого перегона, и адресовать опоры с разгрузкой на электрифицируемом перегоне.

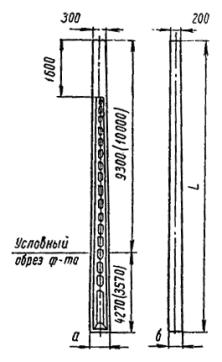

Железобетонные консольные опоры (приложение 5), прибывающие с заводов, должны иметь закладные части для крепления консолей.

До выезда установочного поезда на перегон следует на платформах с железобетонными опорами снять верхние проволочные скрутки и крепления, предотвращающие продольный сдвиг.

2.2.3. В тех случаях, когда выгрузку из вагонов опор, прибывающих с завода, невозможно совместить с их установкой, а также при необходимости последующей развозки опор безрельсовым транспортом их разгружают на комплектовочной базе.

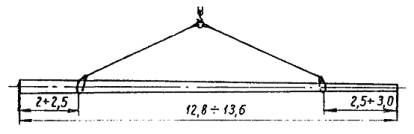

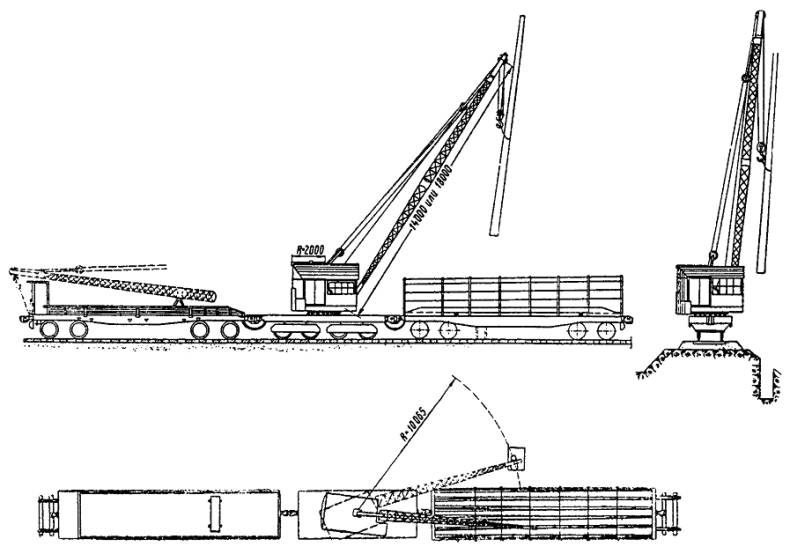

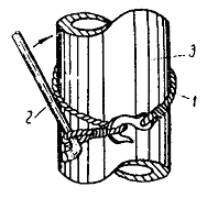

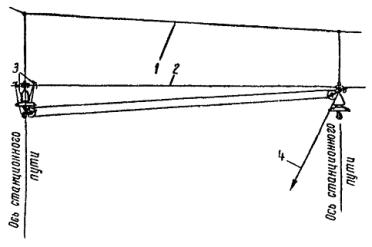

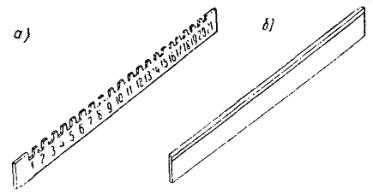

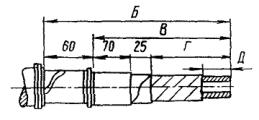

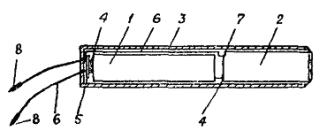

2.2.4. Опоры с прибывающего подвижного состава следует разгружать кранами с использованием грузозахватных приспособлений или стропов. Захват опоры стропом следует производить в двух точках, расположенных на расстоянии, равном 0,3 длины опоры от ее центра тяжести (рис. 1).

Для предотвращения повреждения или откола защитного слоя железобетонных опор рекомендуется на тросы стропов надевать резиновые шланги.

Рис. 1. Схема строповки опоры

Во избежание повреждений опоры и закладных деталей категорически запрещаются рывки и удары при подъеме, развороте и опускании. Опору при разгрузке и укладке следует плавно поднимать и опускать в горизонтальном положении, удерживая ее от разворота с помощью веревки, привязываемой к концу опоры.

2.2.5. Опоры, разгружаемые на линейных комплектовочных базах, следует распределять по типам и укладывать в отдельные штабеля высотой не более чем в 4 горизонтальных ряда. Штабеля необходимо располагать на выровненной горизонтальной площадке в зоне действия кранов; между штабелями должны оставляться проезды для автомобильного или тракторного крана.

До укладки штабеля на площадке необходимо уложить две поперечных подкладки, а между рядами опор - прокладки сечением 4´15 см. Подкладки и прокладки следует укладывать на расстоянии, равном 0,2 длины опор, измеряемом от ее торцов. Каждый ряд центрифугированных опор следует раскреплять клиньями во избежание раскатывания.

При складировании опор с закладными деталями необходимо опоры в каждом ряду укладывать так, чтобы диаметральная плоскость, в которой расположены болты крепления, была повернута под углом 30 - 45° к горизонту.

2.2.6. Для погрузки железобетонных опор на платформы или в полувагоны установочных поездов следует использовать краны установочных поездов в период между «окнами», а на безрельсовые транспортные средства - автомобильный или тракторный кран грузоподъемностью 3,5 т.

Все опоры, погружаемые на транспортные средства для развозки к местам установки, подлежат тщательному осмотру в целях предотвращения установки дефектных конструкций.

2.2.7. Погрузка железобетонных опор на подвижном составе установочных поездов и их крепление должны соответствовать тем же условиям, что и при перевозке с завода-изготовителя на электрифицируемый участок, при этом, однако, верхние поперечные проволочные скрутки стоек и крепления опор от продольного сдвига не устанавливают.

На продольных сторонах платформы устанавливают по 4 стойки. Каждая пара стоек соединяется поперечной стяжкой, состоящей из двух нитей проволоки диаметром 6 мм и проходящей между вторым и третьим рядами опор.

2.2.8. Железобетонные опоры безрельсовым транспортом рекомендуется развозить на тракторах со специальными двухосными прицепами или с прицепами ЗПТ-40-206 (рис. 2) со скоростью не более 8 км/ч. Развозка опор на автомобилях с прицепами допускается только при наличии хороших дорог, проходящих вдоль железнодорожного пути, и со скоростью не более 15 км/ч.

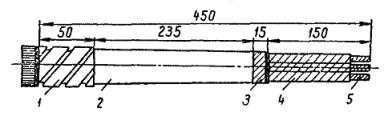

2.2.9. Автомобильные или тракторные прицепы для развозки железобетонных опор должны быть оборудованы специальными поворотными брусьями (турникетами) с гнездами для опор, покрытыми листовой резиной, и соответствующим креплением.

Погруженные на прицеп железобетонные опоры должны опираться в двух точках (см. рис. 2), расположенных на расстояниях, равных 0,18 длины опоры от нижнего и на 0,22 от ее верхнего торца; соответственно расстояние между точками опирания опоры должно составлять 0,6 ее длины.

2.2.10. Разгрузку опор «с поля» на перегоне следует совмещать с их установкой. Если установка опоры с одной стоянки крана невозможна или при развозке «с поля» не готовы котлованы, допускается, как исключение, разгрузка опор у места установки.

Запрещается при разгрузке железобетонных опор сбрасывать их с транспортных средств. Разгрузку следует осуществлять кранами со строповочными приспособлениями, предохраняющими опоры от повреждения.

Разгруженная на перегоне опора должна быть уложена с опиранием в двух точках; длина пролета между точками опирания не должна превышать 0,7, а длина консоли - не более 0,2 общей длины опоры.

2.2.11. Двутавровые железобетонные и решетчатые металлические опоры следует грузить на подвижной состав таким образом, чтобы плоскость наибольшей жесткости находилась в вертикальном положении.

2.3. СООРУЖЕНИЕ КОНСОЛЬНЫХ (ПЕРЕГОННЫХ) ОПОР «С ПУТИ»

2.3.1. Разработка котлованов и установка опор с железнодорожного пути осуществляется комплексно-механизированным методом с выездом в одно «окно» механизмов, разрабатывающих котлованы, и установочного поезда. Состав комплекта подбирается таким образом, чтобы было обеспечено наиболее полное использование всех механизмов, входящих в комплект, и в первую очередь ведущего механизма - крана установочного поезда.

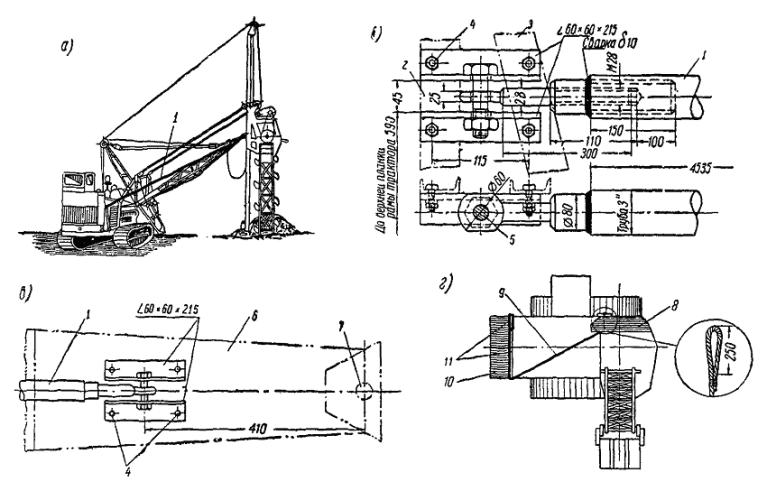

Для обеспечения крану установочного поезда нормального фронта работ в комплект следует включать два - три механизма для разработки котлованов - буровую машину и один - два многоковшовых котлованокопателя и один установочный поезд, состоящий из локомотива-тепловоза, крана МК-15 (КМ-16), подстреловой платформы, двух четырехосных платформ для опор и вагона для рабочих.

Комплексная бригада, сооружающая опоры контактной сети с железнодорожного пути, состоит из 24 - 26 чел. (табл. 1).

Таблица 1

Состав комплексной бригады для сооружения опор «с пути»

|

Профессия |

Количество |

|

|

Руководство работой бригады |

Бригадир-электромонтер 6 разр. |

1 |

|

Разработка котлованов механизмами |

Машинист дрезины 6 разр. |

1 |

|

Помощник машиниста 5 разр. |

1 |

|

|

Машинист бурового механизма 6 разр. |

1 |

|

|

Машинисты многоковшового котлованокопателя 6 разр. |

1 - 2 |

|

|

Помощники машинистов 5 разр. |

1 - 2 |

|

|

Установка консольных опор |

Машинист локомотива |

1 |

|

Помощник машиниста |

1 |

|

|

Главный кондуктор |

1 |

|

|

Сигналисты |

2 |

|

|

Машинист крана 6 разр. |

1 |

|

|

Электромонтер 5 разр. |

1 |

|

|

" 4 " |

1 |

|

|

Электромонтеры 3 разр. |

2 |

|

|

Вертикальная регулировка опор, засыпка котлованов с уплотнением грунта и установка анкерных оттяжек |

Электромонтеры 5 " |

2 |

|

" 4 " |

2 |

|

|

Землекопы 2 разр. |

4 |

|

|

|

Итого |

24 - 26 |

Примечания. 1. В соответствии с § 223 «Инструкции по движению поездов и маневровой работе на железных дорогах СССР» обязанности главного кондуктора могут быть возложены на ответственного руководителя работ.

2. Рабочие, занятые вертикальной регулировкой опор, засыпкой котлованов с уплотнением грунта и установкой анкерных оттяжек, разбиты на 2 звена по 4 чел. в каждом.

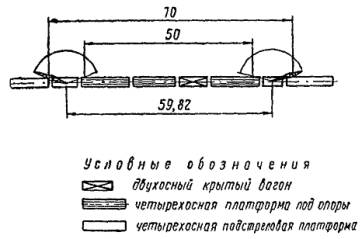

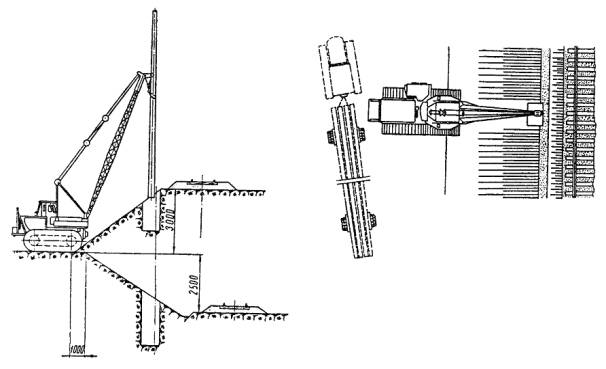

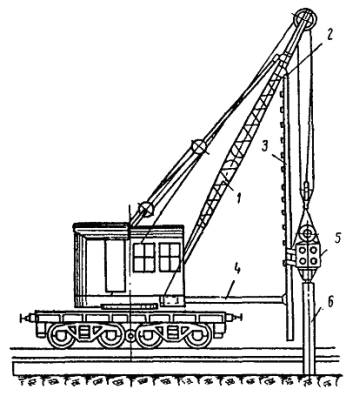

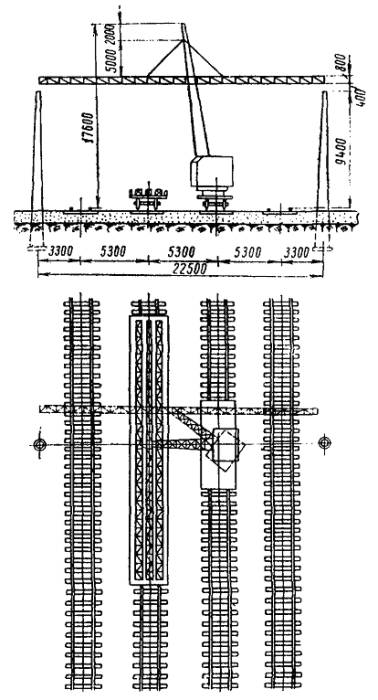

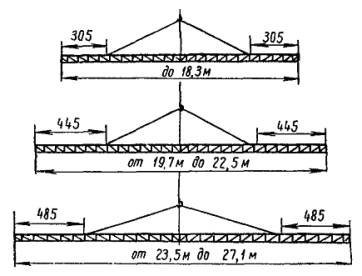

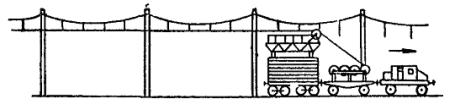

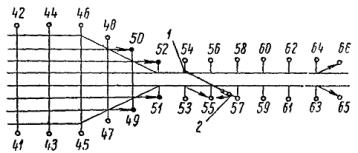

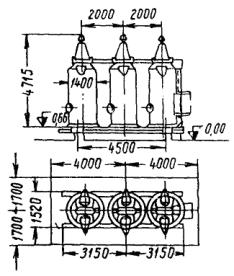

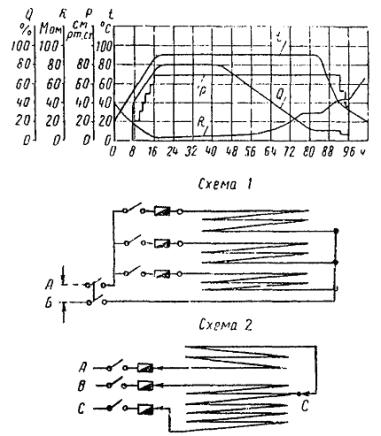

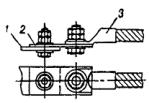

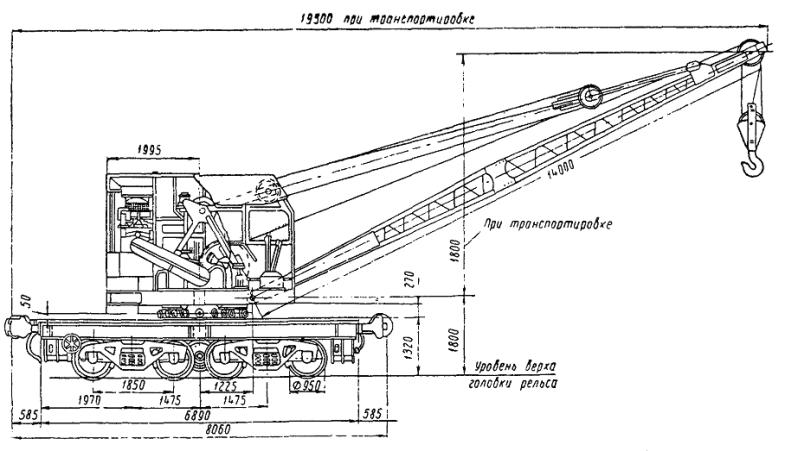

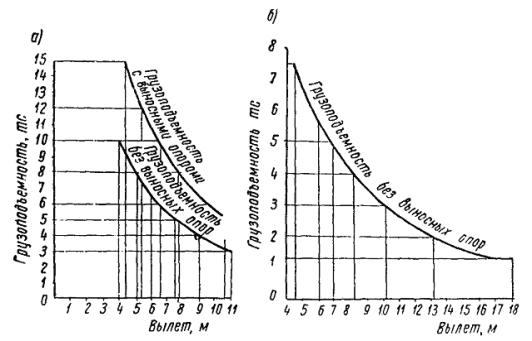

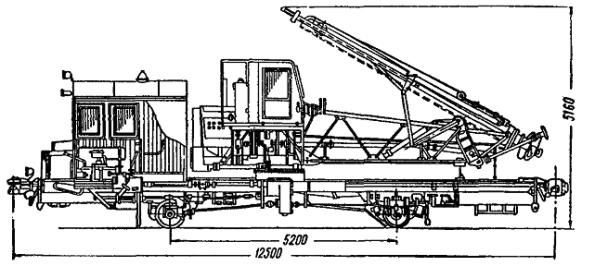

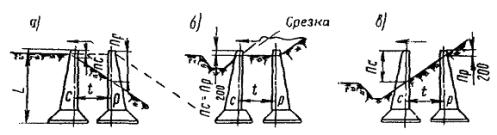

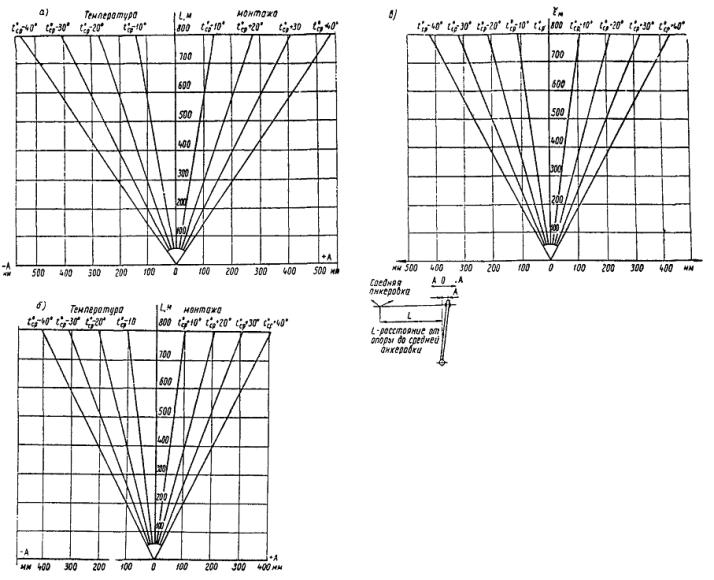

2.3.2. На участках с руководящим уклоном не более 8 %о и преобладанием прямых для установки опор рекомендуется следующий комплект механизмов: 4 - 6 котлованокопателей (буровые машины и многоковшовые котлованокопатели) и 1 установочный поезд (рис. 3) в составе локомотива (тепловоза), подстреловой платформы, крана МК-15 (КМ-16), платформы с опорами, двухосного крытого вагона-теплушки, четырехосной платформы с лежнями и опорными плитами, второй платформы с опорами, второго крана МК-15 (КМ-16) с подстреловой платформой.

Комплексная бригада в этом случае состоит из 42 чел. (табл. 2).

2.3.3. Сооружение опор контактной сети комплектом механизмов, работающих «с пути» в «окно», следует осуществлять таким образом, чтобы вслед за механизированной разработкой котлованов в это же «окно» проводилась установка опор. Разрыв во времени между окончанием разработки котлованов и установкой в них опор должен быть не более суток. Количество заблаговременно отрытых котлованов должно быть таким, чтобы обеспечить бесперебойную работу установочного поезда в следующие сутки и должно составлять 50 % производительности установочного поезда в одно «окно».

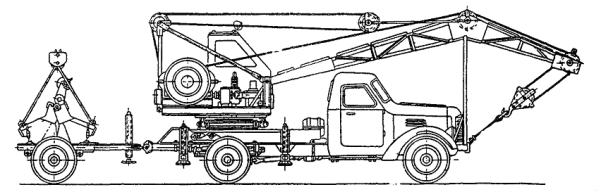

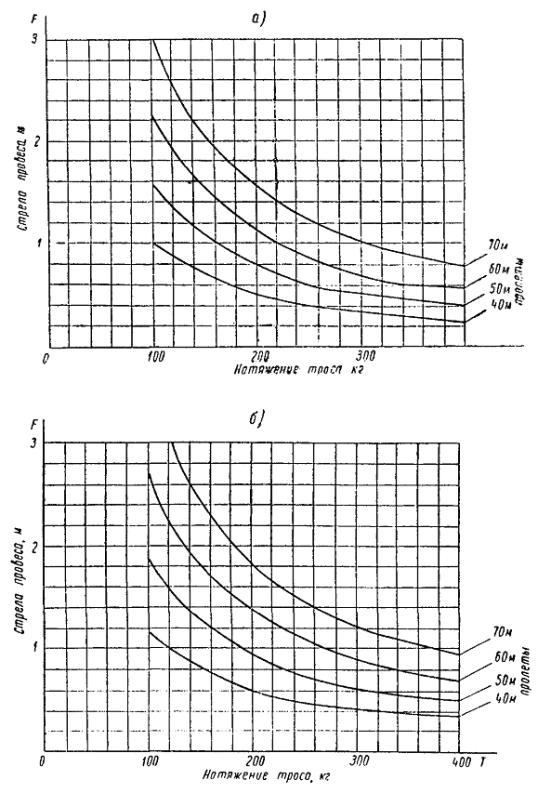

Рис. 3. Схема установочного поезда

2.3.5. Механизированную разработку котлованов и установку опор с железнодорожного пути рекомендуется осуществлять в светлое время суток. Установочный поезд необходимо отправлять на перегон сцепленным с двумя - тремя механизмами для разработки котлованов под единым руководством.

После прибытия на место котлованокопатель и буровую машину отцепляют от установочного поезда и они приступают к разработке котлованов, а установочный поезд устанавливает опоры в котлованы, вырытые механизмами в предыдущее «окно».

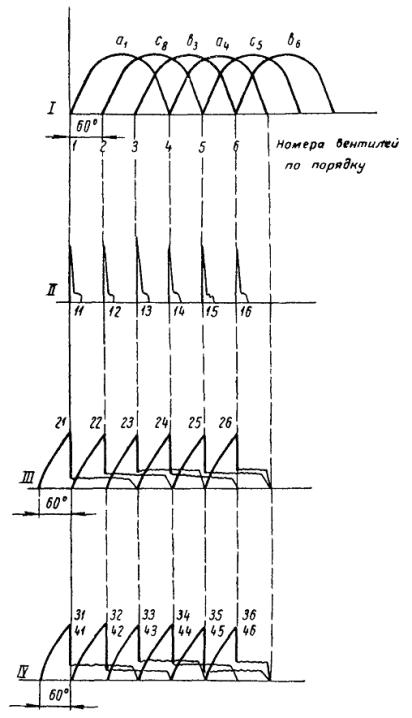

Работа комплекта механизмов для сооружения опор контактной сети «с пути» должна выполняться согласно технологическому графику (рис. 4), разрабатываемому с учетом конкретных местных условий (длина перегона, группа грунтов и др.).

Таблица 2

Состав комплексной бригады для сооружения опор «с пути» с одновременной работой двух кранов

|

Профессия |

Количество |

|

|

Руководство работой бригады |

Бригадир-электромонтер 6 разр. |

1 |

|

Разработка котлованов механизмами |

Машинисты дрезины 6 разр. |

2 |

|

Помощники машинистов 5 разр. |

2 |

|

|

Машинисты бурового механизма |

2 |

|

|

Машинисты котлованокопателей 6 разр. |

2 |

|

|

Помощники машинистов 5 разр. |

2 |

|

|

Установка консольных опор |

Машинист локомотива |

1 |

|

Помощник машиниста локомотива |

1 |

|

|

Главный кондуктор |

1 |

|

|

Сигналисты |

2 |

|

|

Машинисты крана 6 разр. |

2 |

|

|

Электромонтеры 5 разр. |

2 |

|

|

" 4 " |

2 |

|

|

" 4 " |

4 |

|

|

Вертикальная регулировка опор, засыпка котлованов с уплотнением грунта и установка анкерных оттяжек |

Электромонтеры 5 " |

4 |

|

" 4 " |

4 |

|

|

Землекопы 2 разр. |

8 |

|

|

Итого |

42 чел. |

Примечание. Рабочие, занятые вертикальной регулировкой опор, засыпкой котлованов с уплотнением грунта и установкой анкерных оттяжек разбиты на 4 звена по 4 чел. в каждом.

На двухпутных участках, оборудованных автоблокировкой, рекомендуется (по согласованию с поездным диспетчером) в соответствии с § 220 «Инструкции по движению поездов и маневровой работе на железных дорогах СССР» отправлять установочные поезда на перегон по сигналам автоблокировки, не ожидая закрытия перегона для производства работ.

После этого машинист котлованокопателя, включив механизм опускания рабочего органа, опускает последний на грунт, включает транспортер, ковшовые цепи и приступает к разработке котлована.

После достижения проектной глубины концевые выключатели срабатывают и ковшовые цепи останавливаются. Затем машинист поднимает рабочий орган из котлована, наклоняет его на выдвижной раме, переводит механизм из рабочего положения в транспортное и переезжает к месту следующего котлована.

Размеры в плане котлована, разрабатываемого многоковшовым котлованокопателем ВК, позволяют производить установку опор без лежней.

При необходимости установки опор с лежнями котлован разрабатывают двумя смежными параллельными вертикальными проходками.

2.3.8. Разработку котлованов буровой машиной осуществляют в следующем порядке.

После прибытия на место работ машинист дрезины останавливает ее у места будущего котлована таким образом, чтобы после поворота фермы с рабочим органом на заданный угол центр бура совпал с центром котлована. Затем помощник машиниста дрезины освобождает домкраты, машинист бурового механизма поворачивает ферму на заданный угол, при котором расстояние от оси пути до центра бура будет равно расстоянию от оси пути до центра котлована, переводит раму бура в вертикальное положение, производит точную установку бура над центром котлована путем передвижки дрезины, затормаживает ее, опускает бур до соприкосновения с грунтом, опускает опорные домкраты и опирает их на грунт, приводит бур во вращение и начинает разрабатывать котлован. Цикл бурения состоит из заглубления бура на 0,7 - 0,8 м, подъема бура с грунтом выше поверхности грунта, разбрасывания грунта за счет центробежной силы, появляющейся при увеличении числа оборотов бура и опускания бура в котлован. Циклы бурения повторяют до достижения проектной глубины котлована, после чего механизм переводят в транспортное положение и переезжают к следующему котловану.

Диаметр разрабатываемых буровой машиной котлованов в зависимости от диаметра бура составляет 500, 600 и 800 мм, что обеспечивает возможность установки в котлованы консольных опор, не имеющих лежней.

2.3.9. В комплект механизмов, работающих «с пути», в целях обеспечения разработки котлованов в различных грунтовых условиях для опор как с лежнями, так и без лежней, рекомендуется включить буровую машину, обеспечивающую разработку котлованов в тяжелых, а также в мерзлых грунтах, и многоковшовый котлованокопатель, обеспечивающий разработку котлованов для опор, имеющих лежни или опорные плиты, и для анкеров анкерных опор.

2.3.10. При работе с котлованокопателями надлежит руководствоваться инструкциями по их эксплуатации. Во время работы котлованокопателей нахождение на них посторонних лиц не разрешается. Запрещается также стоять у бура ближе чем на расстоянии 4 м.

2.3.11. Лежни, анкерные плиты и анкеры рекомендуется развозить на подстреловой платформе, располагаемой рядом с краном установочного поезда, и разгружать этим же краном; в отдельных случаях развозку можно осуществлять дрезиной ДГК, выпускаемой в одно «окно» с установочным поездом. Дрезина ДГК имеет полноповоротный консольный кран. Грузоподъемность крана при вылете стрелы 5,8 м составляет 1,65 т, а при вылете 2,5 м - 3,5 т. На части платформы дрезины могут быть размещены лежни.

2.3.12. На платформы или в полувагоны установочного поезда опоры следует грузить по типам и с учетом очередности установки.

Примечание. Рекомендуется устанавливать цветные инвентарные флажки размером 6´6 см на шесте высотой 50 см у мест разработки котлованов и установки опор для сигнализации машинистам мест остановок механизмов, разрабатывающих котлованы, и установочного поезда, а электромонтерам (такелажникам) - типа устанавливаемой опоры. Для обозначения различных типов опор можно применять различные цвета флажков, за исключением красного, зеленого и желтого. Для сокращения количества применяемых цветов отдельные типы опор можно обозначать двумя или тремя флажками.

2.3.14. Установочный поезд следует останавливать против котлована в таком положении, чтобы взятая с платформы и подвешенная в вертикальном положении опора после поворота стрелы крана могла быть опущена в котлован без дополнительной передвижки поезда (рис. 5).

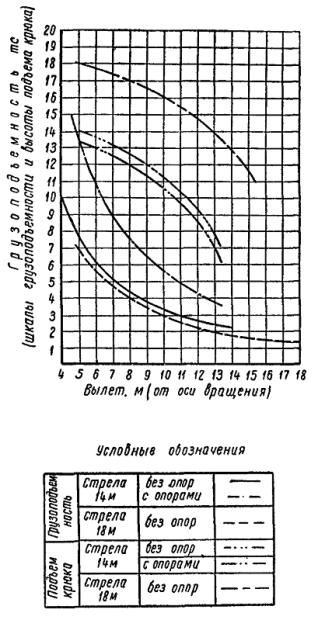

2.3.15. Для установки железобетонных консольных опор контактной сети с железнодорожного пути следует применять краны грузоподъемностью 10 т при работе без аутригеров и со стандартной длиной стрелы 14 и 18 м. Наиболее удобна стрела длиной 16 м (ее получают добавляя к стандартной стреле длиной 12 м специальную четырехметровую вставку). Из числа существующих железнодорожных кранов рекомендуется устанавливать опоры кранами МК-15 и КМ-16.

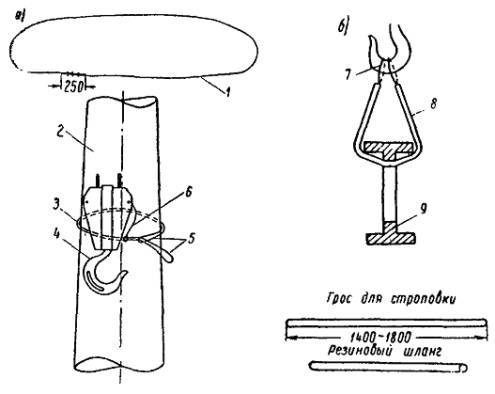

2.3.16. Железобетонные консольные опоры следует стропить специальным тросом, позволяющим опускать опору в котлован без перестроповки. При этом трос укрепляют на расстоянии 1 - 1,5 м выше центра тяжести опоры.

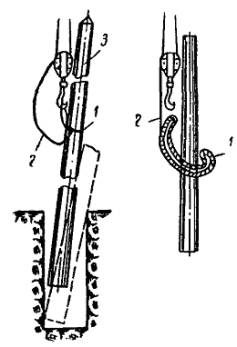

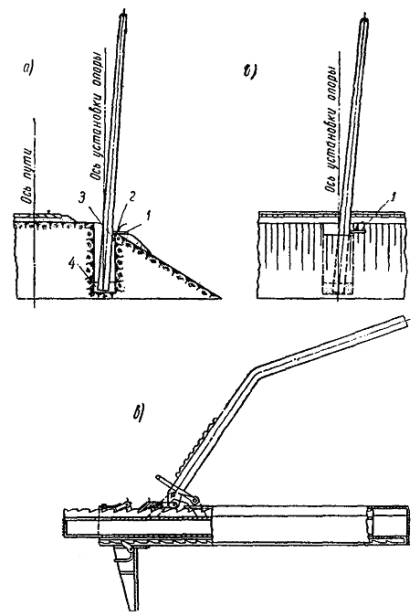

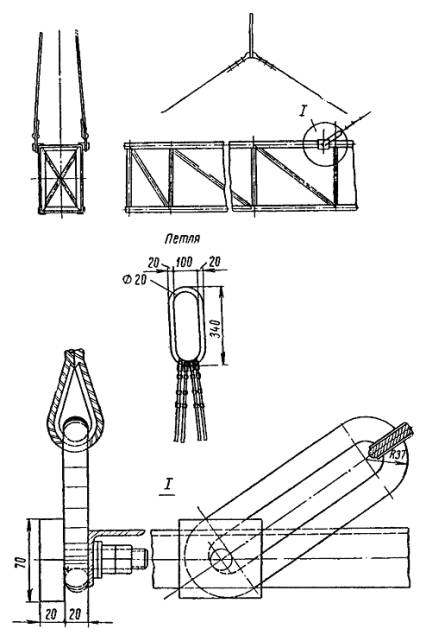

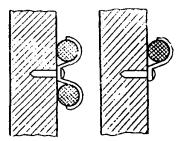

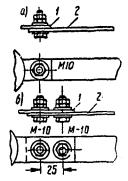

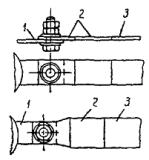

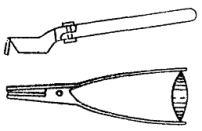

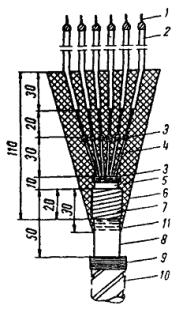

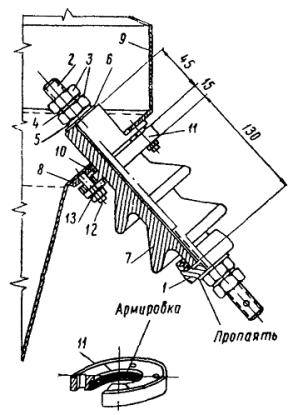

Центрифугированные опоры рекомендуется стропить тросом диаметром 16 мм, длиной 3,5 - 4,5 м. При этом концы троса соединяют между собой при помощи трех сжимов, полученным бесконечным тросом следует строповать опору самозатягивающейся петлей (удавкой) с зацеплением свободного конца за крюк крана двойной петлей (рис. 6).

При строповке двутавровых опор на тросовую петлю длиной 1,4 - 1,8 м следует надеть резиновый шланг диаметром 50 - 60 мм, оставив незащищенной шлангом только петлю, набрасываемую на крюк (рис. 6, б). Тросовая петля стропа пропускается в отверстие, расположенное на 1 - 1,5 м выше центра тяжести опоры.

Правильность строповки следует проверять путем подъема опоры на 5 - 10 см.

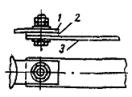

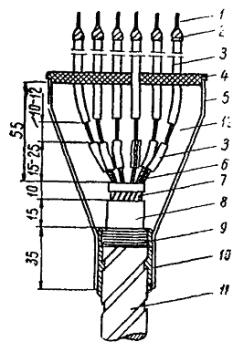

2.3.17. Расстроповку опор закрытого профиля (центрифугированных) рекомендуется производить при помощи кранового крюка и веревки, не влезая на опору. Для этого к петле в месте, отстоящем на 8 - 10 см от места соединения концов, прикрепляют один конец веревки, а другой ее конец закрепляют на нерабочую часть крюка (к обойме нижнего блока) (рис. 7). После установки опоры машинист крана, опуская крюк выводит его из зацепления с петлей, затем, используя вес нижнего блока, соединенного веревкой со стропом, ослабляет самозатягивающуюся петлю (удавку) и производит расстроповку. При этом строп остается привязанным к крюку.

Рис. 6. Трос для строповки железобетонных опор:

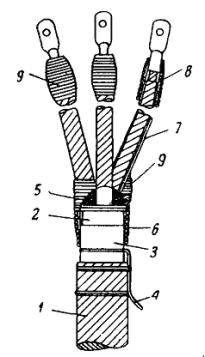

а - центрифугированных; б - двутавровых; 1 - трос диаметром 16 мм, развернутая длина 4,5 м; 2 - центрифугированная опора; 3 - положение троса при строповке опоры; 4 - крюк крана; 5 - петли троса; 6 - веревка диаметром 10 мм; 7 - незащищенные петли троса; 8 - резиновый шланг диаметром 50 - 60 мм; 9 - двутавровая опора

Расстроповку двутавровых опор, стропуемых петлей за отверстие, следует производить путем сбрасывания одного конца тросовой петли при помощи тонкой рейки с крючком (без влезания на опору) или же после вывода крюка крана из зацепления со строповочным тросом при помощи веревки, заранее прикрепленной к строповочному тросу.

Рис. 7. Схема расстроповки центрифугированной опоры:

1 - строповочный трос; 2 - веревка; 3 - опора

Рис. 8. Шаблон для проверки глубины и габарита котлована

2.3.18. Установку железобетонных консольных опор «с пути» осуществляют в следующем порядке:

После прибытия к месту установки кран переводят из транспортного в рабочее положение и расстанавливают сигналистов, ограждающих установочный поезд;

стропуют опору;

поднимают опору над платформой, одновременно приводя ее в вертикальное положение;

поворачивают кран с опорой в полевую сторону и устанавливают ее над котлованом;

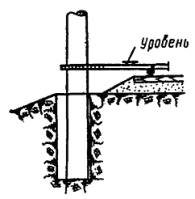

опускают опору в котлован и при помощи специального шаблона (рис. 8) проверяют расстояние до внутренней ее грани от оси пути;

проверяют положение опоры по вертикали и засыпают котлован грунтом (с трамбовкой) на 1/3 его глубины;

расстроповывают опору;

поворачивают стрелу крана в положение вдоль пути;

передвигают установочный поезд к следующему месту установки, производя одновременно строповку очередной опоры и перемещая сигналистов, ограждающих поезд, на длину пролета по его ходу (переход установочного поезда осуществляется по сигналу главного кондуктора, после получения сигнала машиниста крана о его готовности к перемещению).

После окончания работ кран приводят в транспортное положение, установочный поезд сцепляют с буровой машиной и многоковшовым котлованокопателем, сигналисты возвращаются к поезду и поезд отправляют на станцию прибытия.

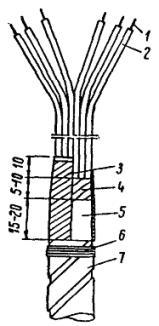

Рис. 9. Приспособление для разворота опоры с закладными деталями:

1 - трос с петлей и крюком; 2 - рычаг (лом); 3 - опора

На двухпутных участках при появлении поезда на соседнем пути сигналист, находящийся у петард, извещает сигнальным рожком или другим способом руководителя работ, а также механиков котлованокопателей и крана о приближении поезда. В этом случае на время пропуска поезда по соседнему пути работы по установке опоры следует прекратить, стрелу крана повернуть вдоль пути, а крюк с грузом опустить на платформу.

2.3.20. При опускании опоры в котлован следует обращать особое внимание на правильность установки опоры по габариту (приложение 4), величину заглубления, а также расположение закладных деталей перпендикулярно оси пути и поворотной петли для крепления пяты консоли - в сторону пути. Разворачивать опору в плане для обеспечения правильного расположения закладных деталей относительно оси пути рекомендуется с помощью специального приспособления, состоящего из троса с петлей и крюком и короткого лома с загнутым концом (рис. 9). Рекомендуется устанавливать опоры с увеличением на уровне головки рельса их расстояния от оси пути против проектного положения на 5 см.

2.3.21. Вертикальную регулировку и засыпку фундаментной части нераздельных опор следует производить в день их установки. До засыпки котлована, для обеспечения безопасного движения поездов, установленные железобетонные опоры должны находиться под постоянным наблюдением строительного мастера или бригадира.

Вертикальную регулировку опор производят при помощи легких переносных домкратов (рис. 10). Запрещается эту операцию производить путем оттягивания опоры веревками или тросами, закрепленными на высоте более 2 м от обреза фундамента. Рекомендуется при регулировке опор придавать им наклон 1,5 - 2 % в сторону, противоположную действию основных нагрузок (запас на обжатие грунта); на прямых участках и с внешней стороны кривых наклон делать в сторону поля, а на внутренней стороне кривых радиусом менее 1000 м - в сторону пути.

Рис. 10. Схема регулировки железобетонных опор реечными домкратами:

а - регулировка опоры поперек пути; б - регулировка опоры вдоль пути; в - общий вид реечного домкрата; 1 - реечный домкрат; 2 - доска; 3 - подпорка опоры; 4 - засыпной грунт

2.3.22. Засыпку пазух котлованов следует производить с предварительным размельчением грунта, не допуская комьев крупнее 50 мм. Грунт в котлованы следует засыпать слоями толщиной не более 20 см, тщательно трамбуя каждый слой.

2.3.23. Раздельные опоры, устанавливаемые в стаканные фундаменты (см. приложение 5), следует после вертикальной регулировки временно закреплять клиньями, заделывая стыки в дальнейшем: летом - цементным раствором; заделку стыков стаканных фундаментов с опорой зимой следует производить зачеканиванием полусухой смесью цемента с песком в пропорции 1:2 (при этом необходимо обращать особое внимание на удаление из стакана фундамента воды, снега и льда).

2.3.24. Установку опор контактной сети в зимнее время следует осуществлять в соответствии с «Техническими указаниями по обеспечению устойчивости фундаментов и опор контактной сети, устанавливаемых в зимних условиях» (ВСН 67-62).

2.3.25. Анкеры анкерных опор при наличии агрегата АВСЭ следует применять свайного типа и сооружать в соответствии с рекомендациями пп. 2.6.1 - 2.6.10 настоящих указаний. При отсутствии механизмов для погружения свайных анкеров применяют вертикальные закапываемые анкеры. Котлованы следует разрабатывать при помощи многоковшовых котлованокопателей в соответствии с рекомендациями пп. 2.3.7 и 2.4.6 настоящих указаний, обращая особое внимание на правильность расстояния между анкером и анкерной опорой. Установку анкеров производят краном МК-15 «с пути» или краном КТС-5Э (ТКЭ-58) «с поля».

2.3.26. Установку анкерных оттяжек производит звено из 4 чел. с применением переносных алюминиевых лестниц. До установки оттяжек должен быть сделан тщательный промер расстояний между анкерной опорой и анкером, на основании которого на комплектовочной базе должна быть сделана регулировка длин оттяжек.

К каждой оттяжке прикрепляют бирку с указанием перегона (или станции) и номера опоры.

2.3.27. Установленные опоры должны удовлетворять требованиям «Технических условий производства и приемки строительных и монтажных работ при электрификации железных дорог (устройства энергоснабжения) (ВСН 12-59) и «Строительных норм и правил. Контактные сети. Правила организации строительства, производства работ и приемки в эксплуатацию» (СНиП III-Д.9-62).

2.4. СООРУЖЕНИЕ КОНСОЛЬНЫХ (ПЕРЕГОННЫХ) ОПОР «С ПОЛЯ»

2.4.1. Для сооружения опор контактной сети «с поля» рекомендуется следующий комплект машин:

Бульдозер Д-259А.............................................................................................................. 1

Котлованокопатель МКТС-2............................................................................................ 1

Кран ТКЭ-58 или КТС-5Э................................................................................................ 1

Тракторы ДТ-54.......................................................................................................... 2 - 3

Трайлеры грузоподъемностью 40 т или соответствующие

двухосные прицепы........................................................................................................... 3

Автомобильный кран грузоподъемностью 3 - 5 т........................................................ 1

Передвижной автофургон для размещения и обогрева рабочих.................................. 1

Все рабочие, обслуживающие перечисленный комплект механизмов, должны быть объединены в комплексную бригаду конечной продукции, измеряемой количеством сооружаемых опор (включая устройство подъездов, разработку котлованов, погрузку, развозку и установку опор, обратную засыпку котлованов после установки).

Комплексная бригада по сооружению опор контактной сети «с поля» состоит из 19 чел. (табл. 3).

Таблица 3

Состав комплексной бригады для сооружения опор «с поля»

|

Профессия |

Количество |

|

|

Руководство работой бригады |

Бригадир-электромонтер 6 разр. |

1 |

|

Подготовка подъездов |

Машинист бульдозера 5 разр. |

1 |

|

Разработка котлованов |

Машинист котлованокопателя МКТС-2 6 разр. |

1 |

|

Помощник машиниста 5 разр. |

1 |

|

|

Развозка опор |

Машинисты трактора 5 разр. |

2 |

|

Погрузка опор на базе |

Машинист автокрана 5 разр. |

1 |

|

Установка опор |

Машинист крана ТКЭ-58 5 разр. |

1 |

|

Электромонтер 5 разр. |

1 |

|

|

" 4 " |

2 |

|

|

" 3 " |

2 |

|

|

Установка опор |

Сигналисты 3 разр. |

2 |

|

Засыпка котлованов с уплотнением грунта |

Электромонтер 5 разр. |

1 |

|

" 4 " |

1 |

|

|

Землекопы 2 разр. |

2 |

|

|

Итого |

19 |

2.4.2. До начала работ по сооружению опор контактной сети «с поля» производитель работ и строительный мастер, руководствуясь ведомостью распределения участков по способам производства работ («с пути» или «с поля»), должны сделать осмотр мест, где предусматривается разработка котлованов и установка опор «с поля».

При этом определяются:

объем и характер работ по устройству подъездов и площадок для стоянки механизмов у места разработки котлованов и установки опор, выполняемый бульдозером;

рабочие отметки земляного полотна (высоты насыпей и глубины выемок), необходимые для точной разбивки котлованов и места остановки котлованокопателя;

характер грунтов;

наличие проводов связи и других препятствий для проезда механизмов к месту производства работ;

состояние дорог, по которым предусматривается доставка опор к месту их установки.

На основании данных осмотра и проектных материалов составляют «Ведомость опор контактной сети, сооружаемых «с поля», в которой указываются: места расположения опор (перегон, километр, пикет и плюс), рабочие отметки земляного полотна, расстояния от котлована до площадок стоянки котлованокопателя, характеристика грунтов, размеры котлована в плане и по глубине, тип опор, характеристика подъездов и работ, необходимых для их улучшения. Выписка из этой ведомости должна быть выдана строительному мастеру или бригадиру комплексной бригады, а также механикам бульдозера, котлованокопателя и установочного крана.

2.4.3. Разбивку положения опор и мест стоянок котлованокопателя производят на основании плана контактной сети и «Ведомости опор контактной сети, сооружаемых «с поля».

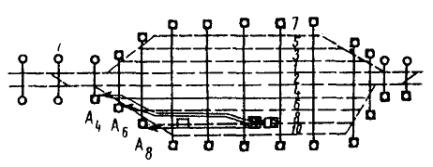

Разбивку мест стоянок котлованокопателя следует осуществлять с помощью шаблона, которым после закрепления центра котлована определяют положение края гусеницы котлованокопателя, располагаемого вдоль оси пути. Это положение отмечают колышком.

2.4.4. Для обеспечения четкой работы комплекта механизмов должен быть составлен технологический график их движения по каждому перегону (рис. 11) с учетом конкретных местных условий - расстояний перемещения в течение смены, категорий грунтов, характеристики подъездов, расстояния от комплектовочной базы до мест установки опор и др.

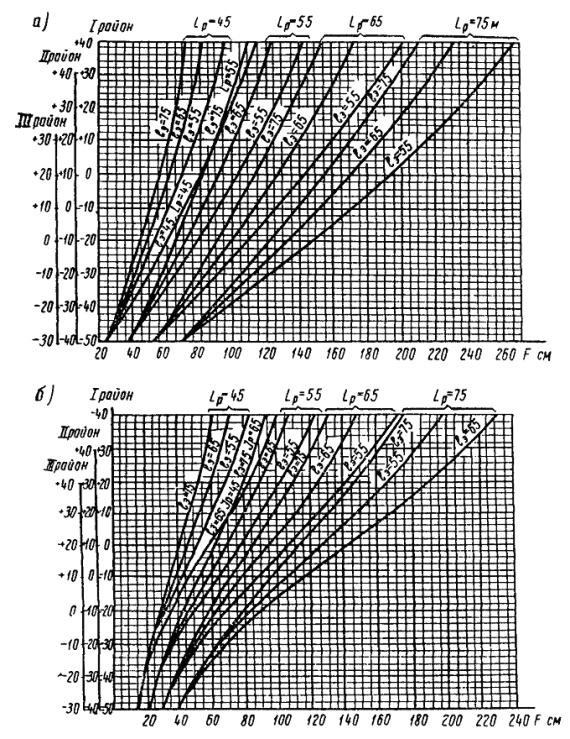

Рис. 11. Примерный технологический график работы по сооружению опор «с поля»

2.4.5. До начала сооружения опор необходимо подготовить бульдозером площадки и подъезды с таким расчетом, чтобы обеспечить на половину смены работу остальных механизмов.

Площадка для стоянки котлованокопателя или крана с трактором и прицепом (трайлером) должна быть горизонтальной; подъезды к площадке со стороны грунтовой дороги должны иметь плавные закругления с радиусом не менее 15 м. Расстояние от площадки до котлована должно соответствовать данным «Ведомости сооружения опор контактной сети «с поля».

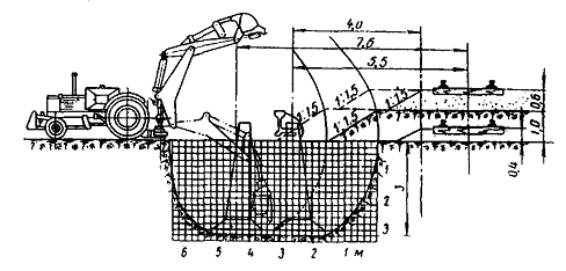

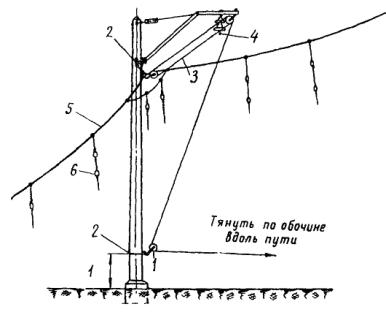

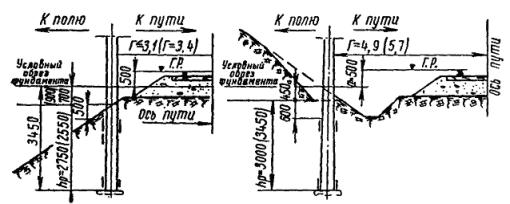

Рис. 12. Схема разработки котлованов «с поля»:

1 - котлованокопатель МКТС-2; 2 - котлованы; l - расстояние между опорами по проекту

2.4.6 Разработку котлованов консольных опор «с поля» котлованокопателем МКТС-2 (рис. 12) необходимо производить в следующем порядке:

в соответствии с данными «Ведомости сооружения опор контактной сети «с поля» машинист канавокопателя подъезжает к месту работ и устанавливает машину параллельно оси пути (кабина со стороны поля) таким образом, чтобы край гусеницы, находящейся со стороны пути, был размещен рядом с разбивочным колышком, определяющим ее положение, а ось поворотного круга механизма была против центра котлована. Затем, проверив горизонтальность площадки по указателю уклонов, установленному в кабине, машинист вместе с помощником опускают выносные домкраты до упора в грунт (при работе в выемке), поднимают двуногую стойку, открепляют рабочий орган от креплений прицепа, а освободившиеся тяги прицепа прикрепляют к сцепному устройству трактора, после чего поднимают стрелу до положения, при котором направляющая рама бара займет вертикальное положение, прикрепляют параллелограммные тяги к двуногой стойке, отсоединяют рабочий орган от подвесного крюка, поднимают его в верхнее положение и, повернув платформу к месту разработки грунта, устанавливают рабочий орган над будущим котлованом. Далее машинист с помощником опускают опорные выносные домкраты у направляющих ковшового бара, закрепляют распорку между стрелой и стойкой противовеса, соединяют тросом стойки противовеса и поворотную. После этого периодическим нажатием кнопки «опускание» (на выносном пульте) машинист опускает рабочий орган на грунт и приступает к разработке котлована.

Контроль за глубиной разработки производится по шкале, нанесенной краской на раме рабочего органа.

По достижении проектной отметки котлована машинист поднимает из котлована рабочий орган, закрепляет его, затем, подняв выносные опорные домкраты на высоту 1 - 1,5 м, используя приспособление Доманова и Павленко (см. приложение 2), переезжает к следующему месту работы.

2.4.7. Старший звена рабочих по погрузке опор на комплектовочной базе, а также трактористы накануне дня развозки и установки опор должны получить выписку с указанием типов опор, очередности их погрузки на прицепы (или трайлеры), порядка их следования к местам установки на перегоне, а также данных о километрах, пикетах и номерах опор. При работе двух тракторов с тремя прицепами, один из прицепов будет находиться на погрузке, а два - в рейсе с тракторами (см. рис. 12).

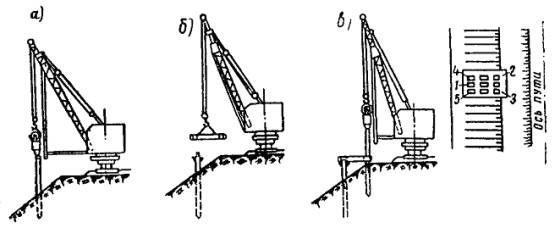

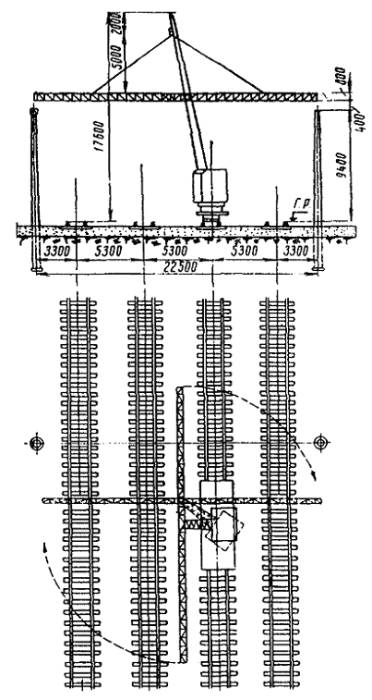

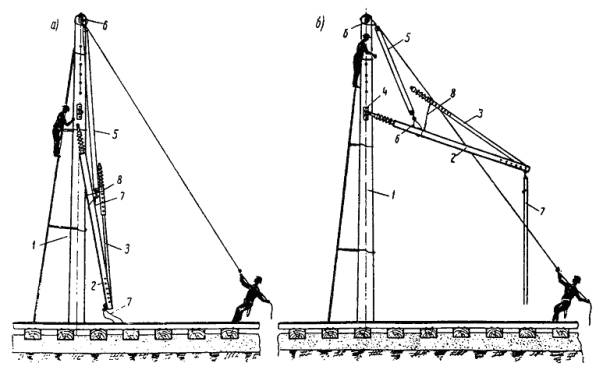

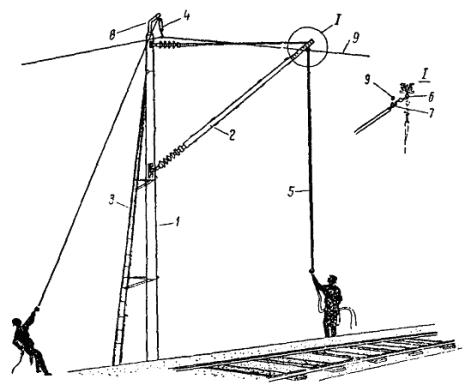

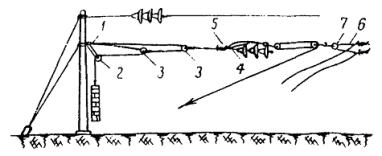

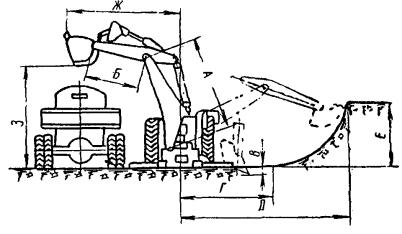

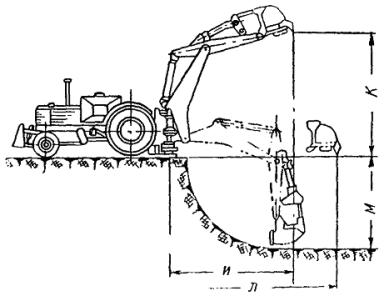

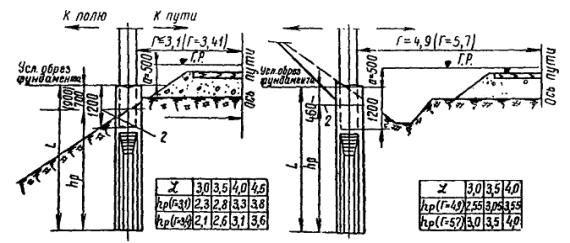

2.4.8. Установку опор «с поля» (рис. 13 и 14) следует производить непосредственно после разработки котлована, не допуская разрыва более полусменной производительности установочного крана. Разгрузку опор с транспортных средств следует совмещать с их установкой.

2.4.9. Технология установки железобетонных опор «с поля» следующая:

кран подъезжает к месту установки;

трактор с прицепом или трайлером, загруженным опорами, подъезжает в зону действия крана;

кран из транспортного переводят в рабочее положение (операцию производят одновременно с предыдущей);

стропуют опору;

поднимают опору;

производят поворот крана с установкой опоры над котлованом;

опускают опору в котлован и выверяют расстояние от оси пути до опоры;

при помощи крана производят вертикальную регулировку опоры;

закрепляют опору, засыпая котлован грунтом на глубину 70 - 80 см слоями по 20 см, тщательно уплотняя каждый слой;

расстроповывают опору;

трактор с прицепом, загруженным опорами, передвигается к следующему котловану (эту операцию совмещают с четырьмя последними);

приводят кран в транспортное положение;

кран перемещается к следующему котловану.

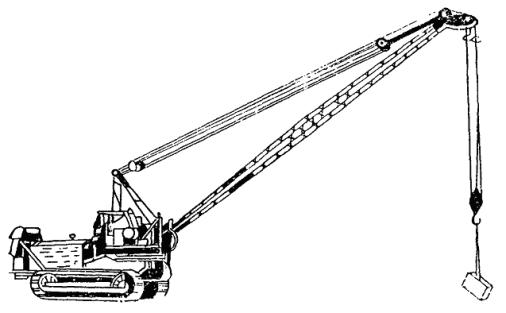

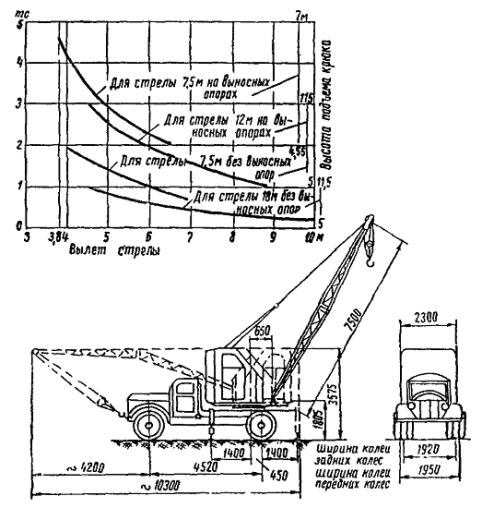

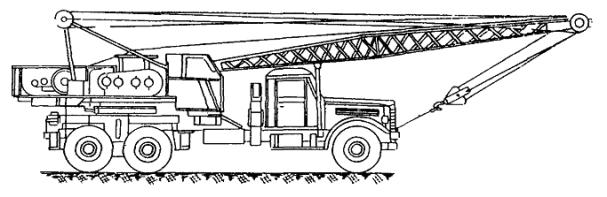

Рис. 13. Установка опоры краном ТКЭ-58 «с поля»

Рис. 14. Развозка и установка опор «с поля» краном КТС-5Э

2.4.10. Опускание опоры в котлован, выверка габарита, строповка и расстроповка опор производятся в соответствии с указаниями, изложенными в главе 2.3 («Сооружение консольных (перегонных) опор «с пути»).

2.4.11. Место работ при сооружении консольных опор «с поля» должно ограждаться сигналами остановки так же, как установка опор «с пути», с выдачей соответствующих предупреждений машинистам поездов (см. п. 2.3.19 настоящих указаний).

2.4.12. Комплект механизмов, работающих «с поля», рекомендуется для уменьшения потерь времени оставлять на ночь на перегоне под охраной, собрав его в одно место. К концу рабочего дня на это же место следует доставить трактор с прицепом, загруженным опорами, что обеспечит нормальную работу ведущего механизма (установочного крана) с начала рабочего дня.

2.5. СООРУЖЕНИЕ КОНСОЛЬНЫХ ОПОР КОМБИНИРОВАННЫМ МЕТОДОМ

2.5.1. Сооружение консольных опор комбинированным методом с развозкой их к местам установки с железнодорожного пути, а разработкой котлованов и установкой опор механизмами, работающими «с поля», допускается, как исключение, в следующих случаях:

а) если по местным условиям нельзя организовать комплектовочную базу для обеспечения опорами транспортных средств, развозящих опоры «с поля»;

б) в случае отсутствия дорог для проезда тракторов с прицепами, гружеными опорами, или необходимости выполнения дорогостоящих работ для создания подъездов к местам разгрузки опор;

в) во время осенней и весенней распутиц, а также больших снежных заносов, затрудняющих проход трактора с опорами к месту работ;

г) при отсутствии у строительной организации необходимых транспортных средств для развозки опор «с поля».

В остальных случаях необходимо как разработку котлованов, так и развозку и установку опор в местах, где могут подойти механизмы, осуществлять «с поля».

2.5.2. Развозку опор железнодорожным транспортом при установке их со стороны поля следует производить без перегрузки прибывающих с завода платформ или полувагонов на комплектовочной базе. Они должны быть включены в установочный поезд, поданы на перегон и разгружены в одно «окно».

Для более полного использования крана установочного поезда, производящего в «окно» только разгрузку опор на обочину, рекомендуется, кроме опор, погруженных на платформу, находящуюся в составе рядом с краном, погружать их также на подстреловую платформу крана (один - два ряда). Это позволит разгрузить на обочину не менее 30 опор, что обеспечит загрузку механизмов, работающих «с поля», в течение двух суток.

2.5.3. Сооружение опор комбинированным методом следует сочетать с установкой их «с пути». Для этого необходимо составить график работы установочного поезда, в котором предусмотреть один день для разгрузки опор и один день для установки их «с пути». Для разработки котлованов «с пути» в одно «окно» с установочным поездом должна выезжать ежедневно одна машина (буровая или многоковшовый котлованокопатель).

2.5.4. В комплект механизмов для сооружения опор комбинированным методом должны входить:

Установочный поезд. В состав установочного поезда входит:

локомотив................................................................................................................ 1

кран МК-15.............................................................................................................. 1

подстреловая платформа........................................................................................ 1

четырехосная платформа....................................................................................... 1

крытый вагон для рабочих бригады...................................................................... 1

Механизм для разработки котлованов «с пути»

(буровая машина или многоковшовый котлованокопатель) .................................. 1

Котлованокопатель МКТС-2....................................................................................... 1

Кран ТКЭ-58 или КТС-5Э........................................................................................... 1

Бульдозер Д-259А......................................................................................................... 1

Комплексная бригада состоит из 34 человек:

Бригадир-электромонтер 6 разр................................................................................. 1

а) Работа «с пути»

Машинист буровой машины 6 разр........................................................................... 1

Машинист дрезины ДМ 6 разр.................................................................................. 1

Помощник машиниста 5 разр.................................................................................... 1

Машинист локомотива............................................................................................... 1

Помощник машиниста локомотива........................................................................... 1

Главный кондуктор..................................................................................................... 1

Сигналисты 3 разр...................................................................................................... 2

Машинист крана 6 разр.............................................................................................. 1

Электромонтер 5 разр................................................................................................. 1

» 4 »................................................................................................... 1

Электромонтеры 3 разр.............................................................................................. 2

Электромонтер 5 » (помощник бригадира)............................................................ 1

Итого........................................ 14 чел.

б) Работа «с поля»

Машинист бульдозера 5 разр...................................................................................... 1

Машинист котлованокопателя 6 разр........................................................................ 1

Помощник машиниста котлованокопателя 5 разр................................................... 1

Машинист крана ТКЭ-58 5 разр................................................................................. 1

Электромонтер 5 разр.................................................................................................. 1

Электромонтеры 4 разр............................................................................................... 2

» 3 »................................................................................................... 2

Электромонтер 5 разр. (помощник бригадира)........................................................ 1

Итого........................................ 10 чел.

в) Вертикальная регулировка и окончательная засыпка котлованов (два звена)

Электромонтеры 5 разр............................................................................................... 2

» 4 »................................................................................................... 2

Землекопы 2 ».......................................................................................... 4

Электромонтер 5 » (помощник бригадира)............................................................ 1

Итого......................................... 9 чел.

2.5.5. Технология строповки и разгрузки опор аналогична описанной в гл. 2.2, технология разработки котлованов с пути - согласно указаниям гл. 3.3, а разработка котлованов и установка опор «с поля» - согласно указаниям гл. 2.4, за исключением того, что строповку опоры производят не на прицепе трактора, а на обочине.

2.6. СООРУЖЕНИЕ СВАЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ПОД ПЕРЕГОННЫЕ ОПОРЫ

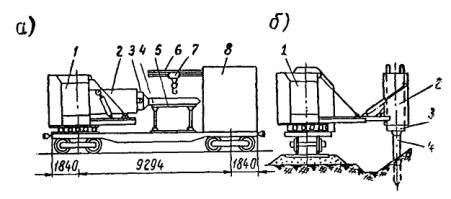

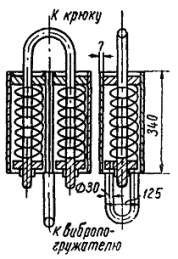

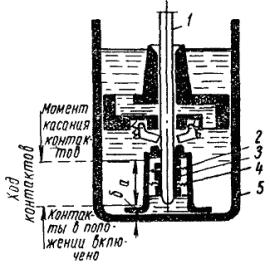

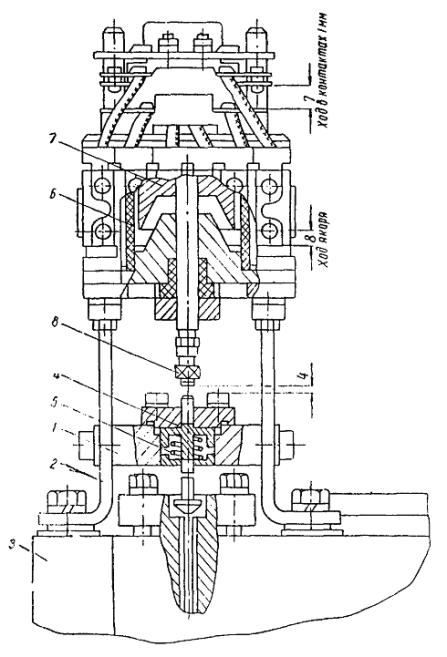

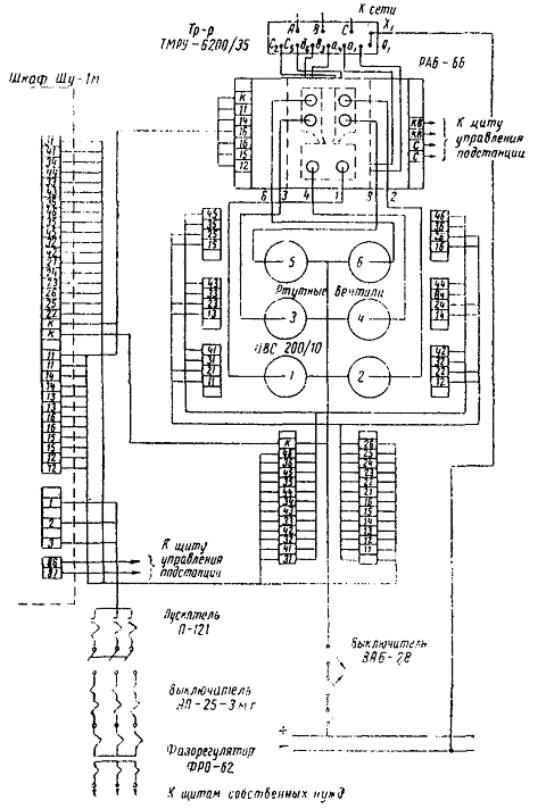

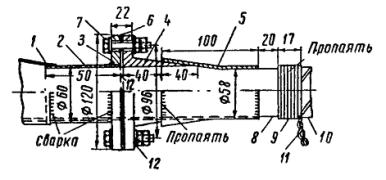

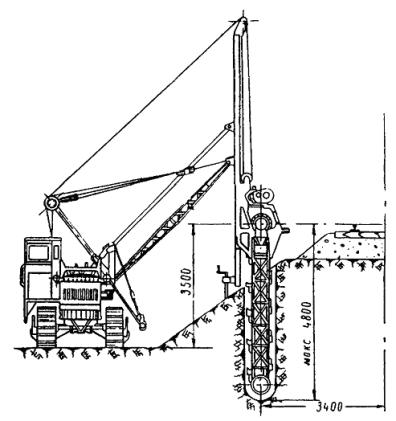

2.6.1. Погружение свайных железобетонных фундаментов (см. приложение 5) в грунт производится механизированным способом с применением виброагрегата АВСЭ (рис. 15).

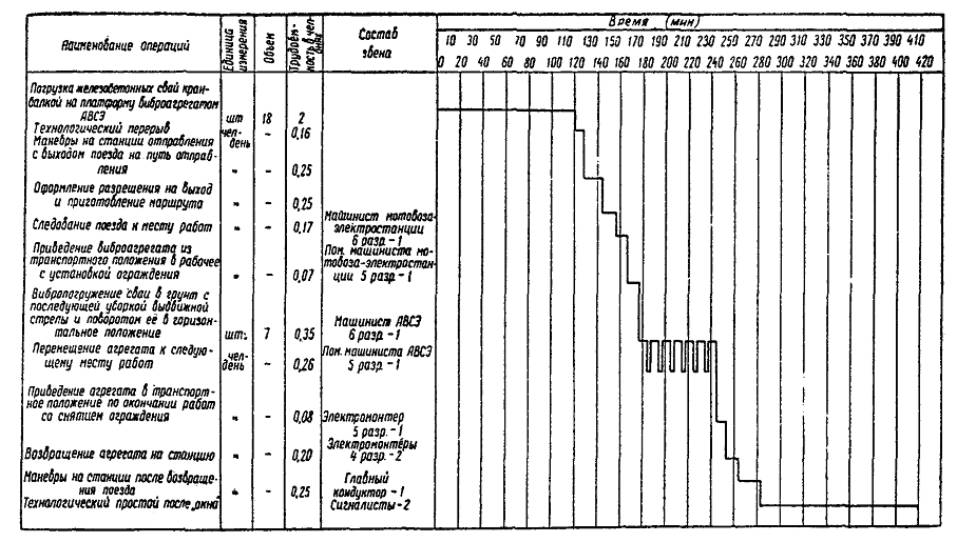

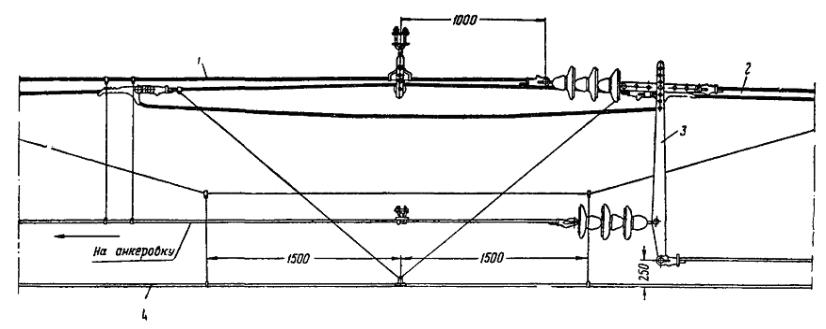

2.6.2. Агрегат АВСЭ производит погружение свайных фундаментов «с пути» в «окно». Работу агрегата в «окно» следует осуществлять согласно технологическому графику, разрабатываемому с учетом конкретных условий (рис. 16). Получение «окна» и выезд агрегата на перегон оформляется таким же порядком, как это делается для работы установочных поездов (см. пп. 2.3.4, 2.3.6, 2.3.13 и 2.3.19).

2.6.3. Агрегат перемещается и обеспечивается электроэнергией специальным мотовозом-электростанцией мощностью 200 квт и напряжением 380 в. При отсутствии мотовоза-электростанции обеспечение электрической энергией производится от передвижной электростанции на железнодорожном ходу мощностью 200 квт.

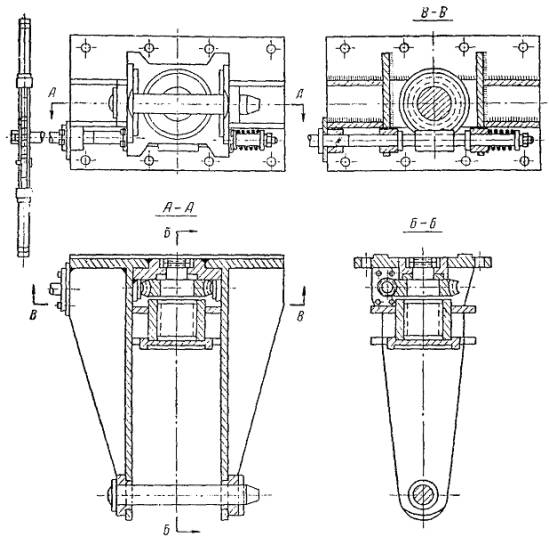

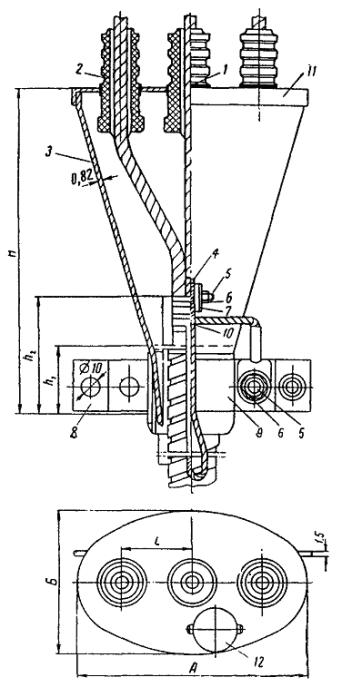

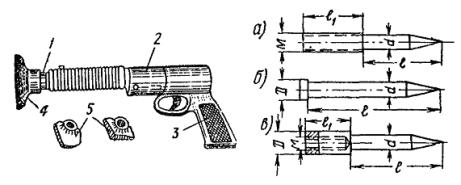

Рис. 15. Агрегат АВСЭ:

а - транспортное положение; б - рабочее положение; 1 - кабина машиниста; 2 - направляющая рабочего органа; 3 - гидравлические захваты; 4 - свайный фундамент; 5 - стол для соосной постановки фундамента с захватом; 6 - кран-балка; 7 - тельфер; 8 - склад фундаментов

2.6.4. В комплект механизмов, необходимых для производства работ по погружению свайных фундаментов в грунт, должны входить:

Агрегат АВСЭ............................................................................................................. 1

Мотовоз-электростанция........................................................................................... 1

Крытый вагон (для хранения запаса деталей, инструмента

и укрытия обслуживающего персонала на случай непогоды)............................... 1

При отсутствии мотовоза-электростанции набор механизмов в комплекте следующий:

Агрегат АВСЭ............................................................................................................. 1

Тепловоз...................................................................................................................... 1

Вагон-электростанция............................................................................................... 1

Крытый вагон.............................................................................................................. 1

Комплексная бригада, необходимая для обслуживания комплекта механизмов, состоит в первом случае из 10 чел.:

Машинист мотовоза-электростанции 6 разр........................................................... 1

Помощник машиниста мотовоза электростанции 5 разр....................................... 1

Машинист агрегата АВСЭ 6 разр.............................................................................. 1

Помощник машиниста агрегата АВСЭ 5 разр......................................................... 1

Электромонтер 5 разр................................................................................................ 1

Электромонтеры 4 разр............................................................................................. 2

Главный кондуктор.................................................................................................... 1

Сигналисты................................................................................................................. 2

Во втором случае, т.е. при замене мотовоза-электростанции на вагон-электростанцию, состав комплексной бригады увеличивается на одного человека - машиниста электростанции.

2.6.5. Погружение свайных фундаментов производят следующим образом: машинист агрегата, проверив прочность закрепления фундамента, производит поворот стрелы агрегата перпендикулярно оси пути, переводит фундамент в вертикальное положение, устанавливает его на необходимом расстоянии от оси пути и опускает до упора в грунт. После этого погружает фундамент до проектного положения; освобождает его от гидравлических захватов, устанавливает агрегат в транспортное положение и перемещает к новому месту работы.

2.6.6. О времени работ по погружению фундаментов должны быть заранее предупреждены дистанции сигнализации и связи и участок энергоснабжения или локомотивный отдел отделения дороги.

2.6.7. Погружение фундаментов в целях лучшего использования предоставляемых «окон» следует совмещать с установкой опор.

2.6.8. Агрегат АВСЭ в свободное время от работы на перегонах рекомендуется использовать для погружения свайных фундаментов на станциях под консольные опоры или стойки жестких металлических поперечин.

2.6.9. Непосредственное руководство работами по погружению свайных фундаментов и надзор за качеством их выполнения осуществляет строительный мастер.

2.6.11. Погружение свай в песчаных и плотных глинистых грунтах рекомендуется осуществлять с применением подмыва. Для этого в комплект агрегата АВСЭ включают цистерну грузоподъемностью 50 т с укрепленным на ней центробежным насосом. Подмыв осуществляется через две трубы, равные длине свай, имеющие внутренний диаметр 19 мм и наконечники диаметром 5 мм. Трубы приваривают к станине рабочего органа и соединяют гибким шлангом с насосом.

2.6.12. При погружении свайных фундаментов в местах прохождения кабельных линий необходимо:

до начала работы агрегата АВСЭ кабель откопать на 10 м в обе стороны от оси свайного фундамента, поднять и отвести от контура фундамента;

после погружения сваи кабель вновь уложить и засыпать.

Эти работы необходимо выполнить в присутствии представителя организации, эксплуатирующей кабель.

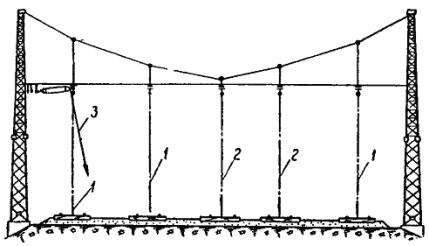

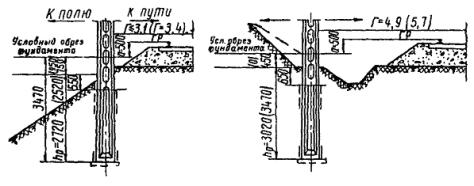

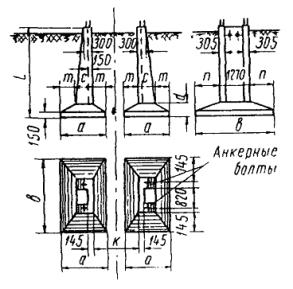

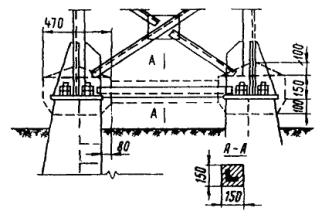

2.7. СООРУЖЕНИЕ ЖЕЛЕЗОБЕТОННЫХ СВАЙНЫХ ФУНДАМЕНТОВ ПОД СТАНЦИОННЫЕ ОПОРЫ ГИБКИХ ПОПЕРЕЧИН

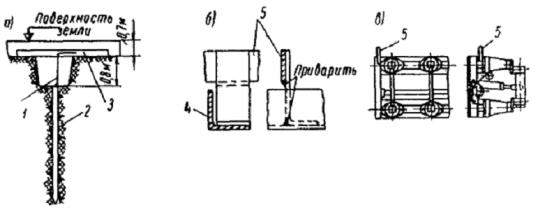

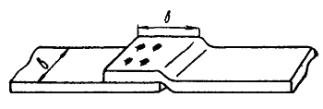

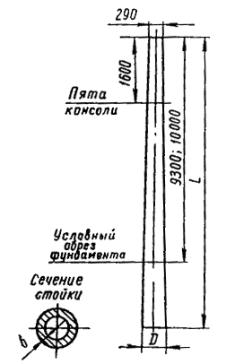

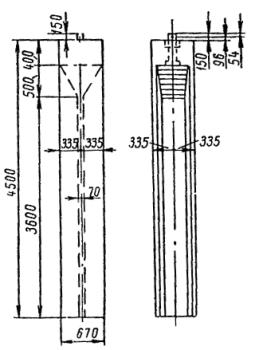

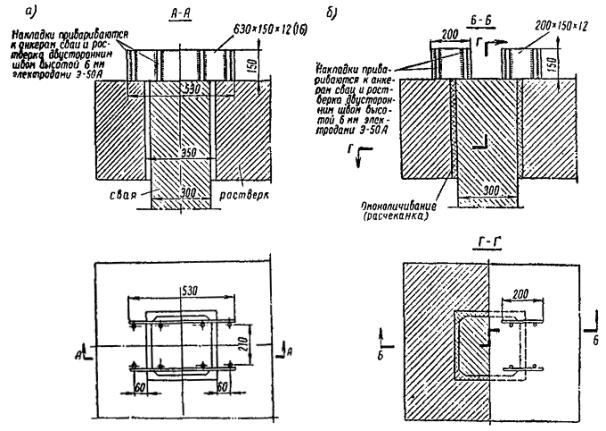

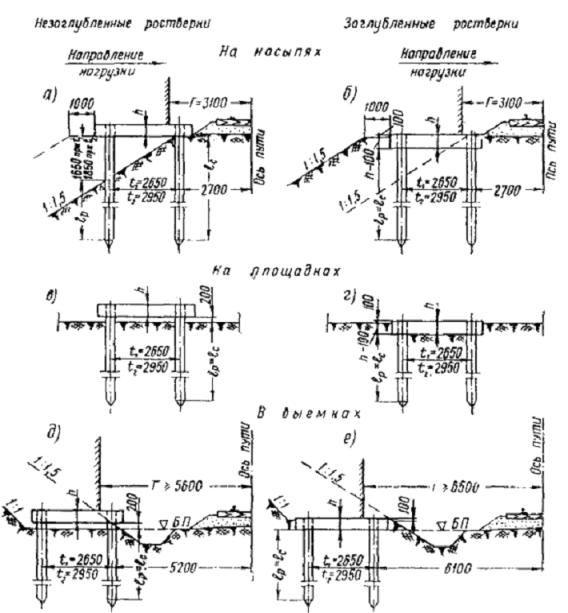

2.7.1. Свайные фундаменты станционных опор гибких поперечин (приложение 6) Состоят из куста свай (от 4 до 8 шт.), объединенных по верху плитой (ростверком), на которую устанавливается опора.

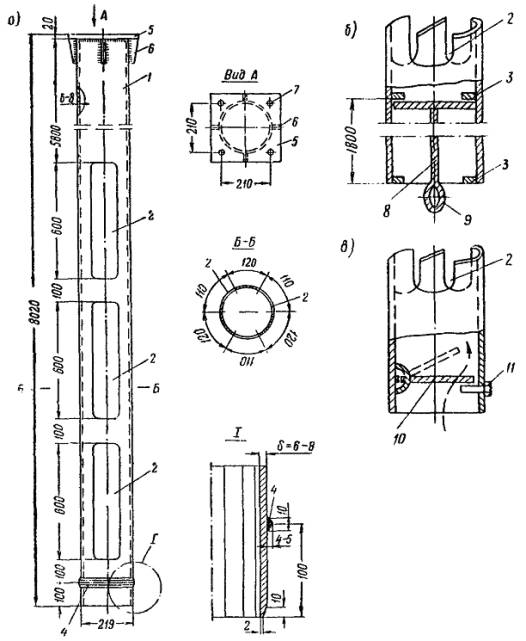

Сечение свай - 30´30 см, длина - от 5 до 8 м. Как исключение, в особых грунтовых условиях допускается применение свай длиной более 8 м.

Все сваи фундамента должны погружаться на проектную глубину.

Для уточнения расчетной длины свай перед сооружением свайных фундаментов на станции производится погружение пробных свай с последующим их испытанием. Количество пробных свай и место их погружения указываются в проекте.

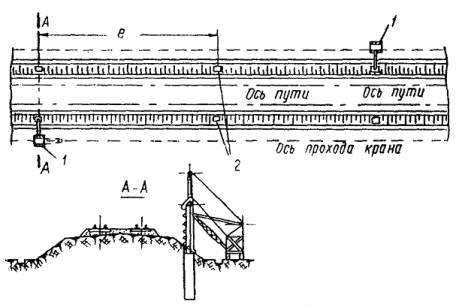

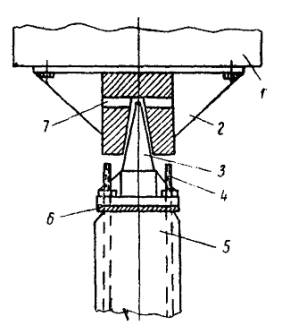

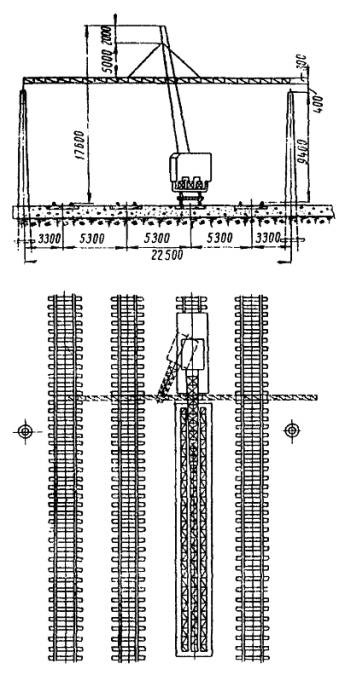

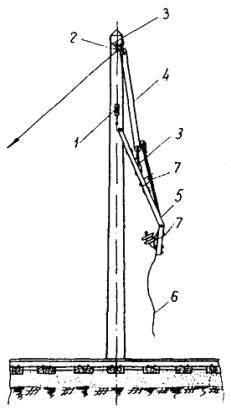

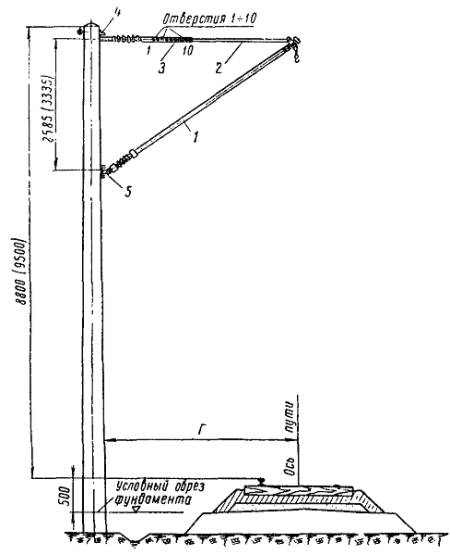

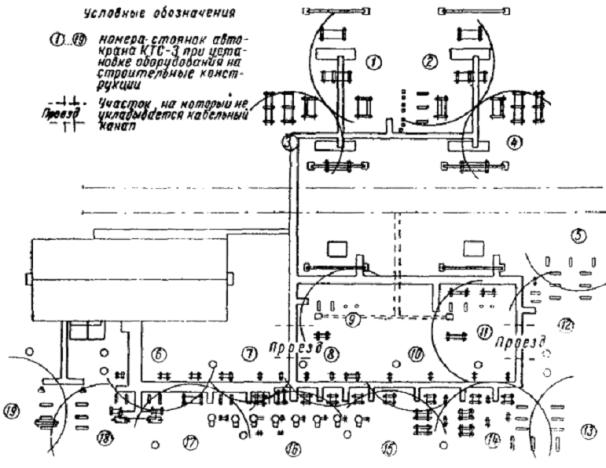

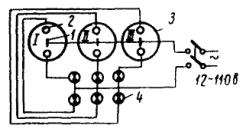

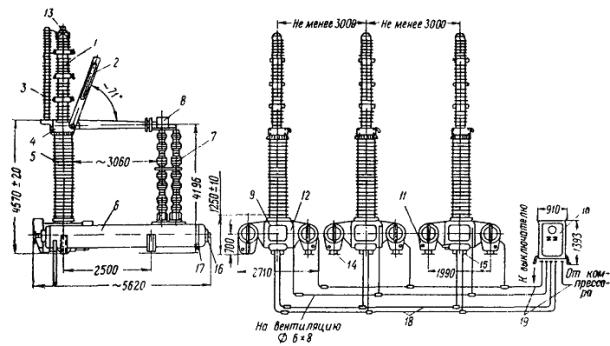

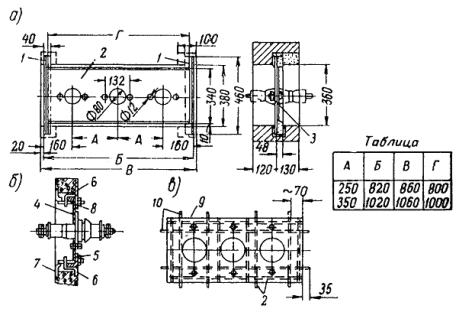

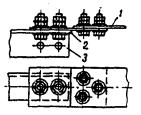

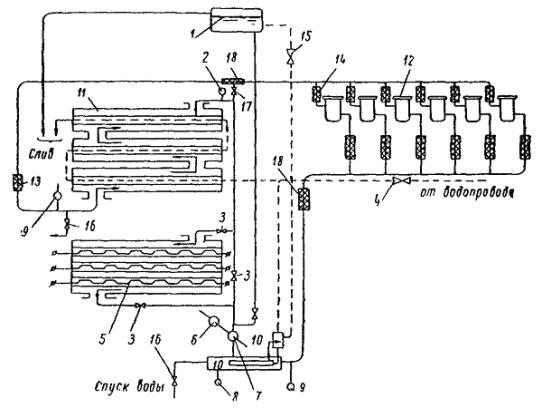

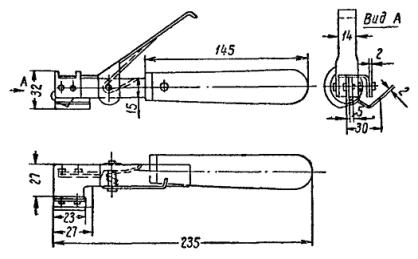

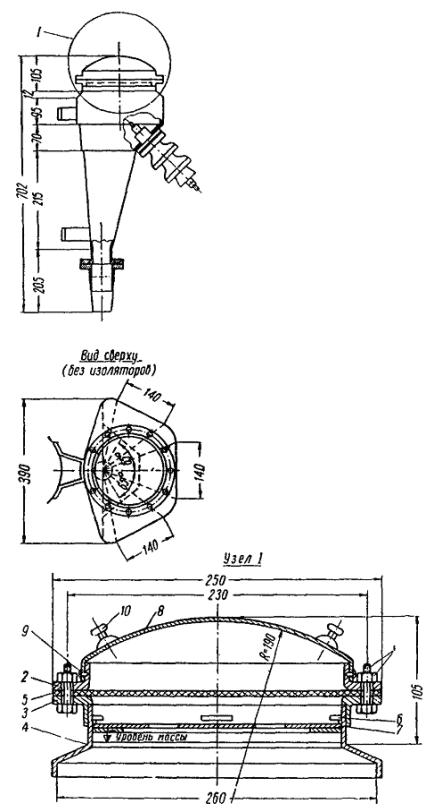

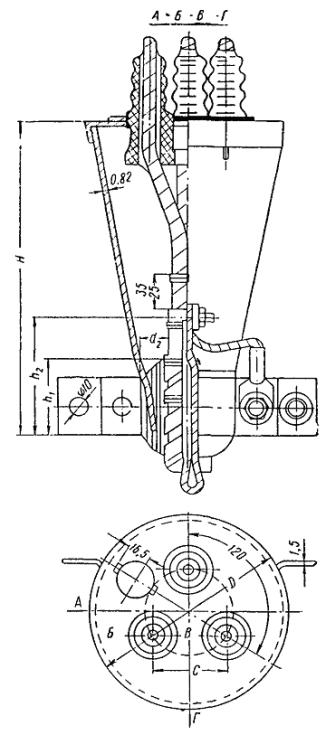

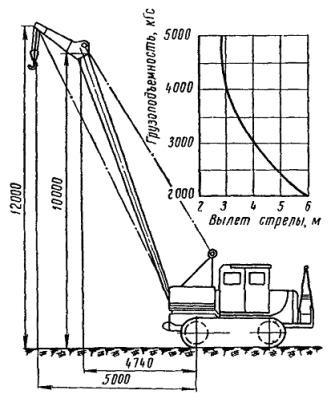

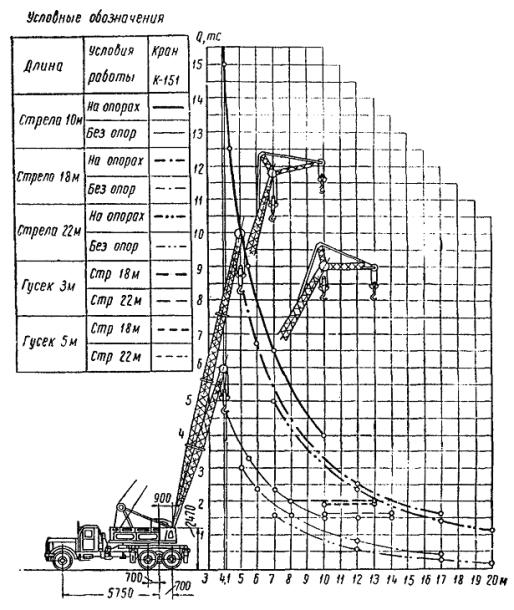

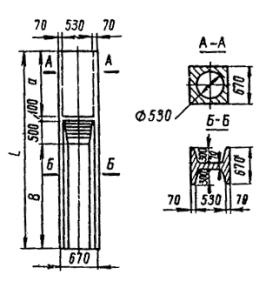

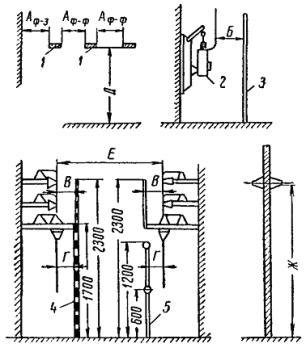

2.7.2. В обводненные песчаные грунты и мягкопластичные супеси или суглинки сваи следует погружать вибропогружателем ВП-1, а в тугопластичные глинистые грунты - трубчатым дизель-молотом УР1-1250 (С-858) или вибропогружателем при обязательном устройстве направляющих скважин перед забивкой свай. Погружение свай рекомендуется осуществлять при помощи крана, оборудованного копровой направляющей рамой (рис. 17).

Направляющую раму следует шарнирно подвешивать на стрелу крана ниже стреловых блоков. Положение направляющей фиксируется внизу с помощью горизонтальных телескопических распорок, которые крепят к основанию стрелы. При переводе в транспортное положение направляющую и телескопические распорки убирают под стрелу крана. В таком положении кран может производить обычные грузовые операции, в частности, установку ростверков. Направляющую изготавливают из двух швеллеров № 18; швеллеры соединяют между собой решеткой.

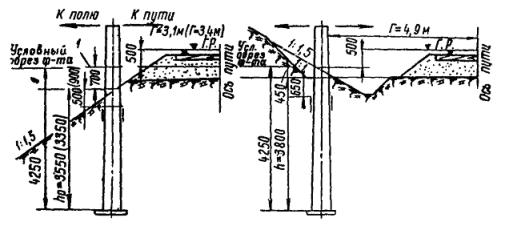

2.7.3. Свайные фундаменты сооружают «с пути» и «с поля».

«С пути» работы производятся установочным поездом, который состоит из тяговой единицы (тепловоза), железнодорожного крана МК-15 или КМ-16 со стрелой 14 м, оборудованного копровой направляющей рамой, одной четырехосной подстреловой платформы и одной платформы, предназначенной для перевозки сваебойного оборудования (вибропогружателя или дизель-молота, свайных наголовников, шлангового кабеля, инструментов и инвентаря).

При погружении свай вибропогружателем в установочный поезд включается мотовоз-электростанция МЭС-200 или вагон-электростанция ВЭС-3.

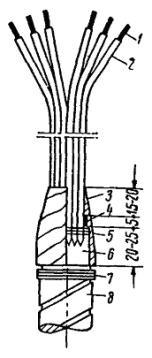

При производстве работ «с поля» используется автокран К-104 или К-161, оборудованный копровой направляющей рамой, и автомашина ЗИЛ-130 для перевозки сваебойного оборудования и всего инвентаря от одного фундамента к другому. При этом в качестве источника электроэнергии для вибропогружателя служит передвижная электростанция ПЭС-100. При необходимости для устройства подъездов в комплект механизмов добавляют бульдозер.

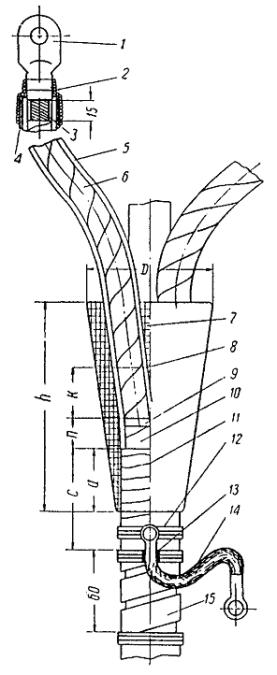

Рис. 17. Схема крана МК-15, оборудованного копровой направляющей рамой для вибропогружения свайных фундаментов:

1 - стрела крана; 2 - шарнир; 3 - копровая направляющая рама; 4 - горизонтальные телескопические распорки; 5 - вибропогружатель ВП-1; 6 - свая

2.7.4. Бригада, сооружающая свайные фундаменты «с пути», состоит из 10 чел.:

Бригадир-электромонтер 6 разр.............................................................................. 1

Машинист локомотива............................................................................................. 1

Помощник машиниста локомотива........................................................................ 1

Машинист электростанции...................................................................................... 1

Электрик-оператор 5 разр........................................................................................ 1

Электромонтер 5 разр.............................................................................................. 1

Электромонтеры 4 разр............................................................................................ 2

Сигналисты................................................................................................................ 2

Бригада, сооружающая свайные фундаменты «с поля», состоит из 11 чел.:

Бригадир-электромонтер 6 разр............................................................................. 1

Машинист автокрана............................................................................................... 1

Шофер автомашины................................................................................................ 1

Машинист бульдозера............................................................................................. 1

» электростанции.................................................................................... 1

Электрик-оператор 5 разр....................................................................................... 1

Электромонтер 5 разр............................................................................................. 1

Электромонтеры 4 разр........................................................................................... 2

Сигналисты............................................................................................................... 2

При забивке свай дизель-молотом состав бригады уменьшается на 2 чел. (машиниста электростанции и электрика-оператора).

2.7.5. Технология сооружения свайных фундаментов на площадке следующая:

а) производится разбивка положения фундамента на местности;

б) подготавливают площадку для установки ростверка;

в) ростверк и сваи на комплектовочной базе погружают на платформы и транспортируют их к месту сооружения фундаментов;

г) требуемые типы ростверков и свай разгружают у мест сооружения фундаментов;

д) устанавливают ростверк в проектное положение и точно выверяют его положение в плане (относительно оси пути) и по высоте;

е) забивают сваи, используя при этом ростверк как направляющий кондуктор;

ж) соединяют сваи с ростверком и устраивают бетонный оголовок (сливы).

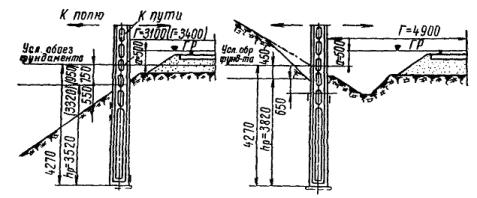

Рис. 18. Технологическая схема сооружения сборного свайного фундамента на насыпи:

а - погружение средней сваи № 1 на откосе; б - установка ростверка; в - погружение свай через отверстия в ростверке; 1, 2, 3, 4 и 5 - последовательность погружения свай

2.7.6. Технология сооружения свайных фундаментов на откосе насыпи следующая:

выполняют операции а, б, в и г п. 2.7.5;

забивают одну (среднюю) сваю откосного ряда фундамента (рис. 18, а);

устанавливают ростверк, который со стороны откоса закрепляют на погруженной свае, а со стороны пути устанавливают на спланированную обочину насыпи (рис. 18, б);

забивают остальные сваи фундамента (рис 18, в), причем в первую очередь погружают сваи со стороны пути;

соединяют сваи с ростверком и устраивают бетонный оголовок (сливы).

2.7.7. Планировочные работы по устройству площадок под ростверки должны осуществляться (в период между работами по погружению свай) бульдозером или двумя электромонтерами из состава бригады установочного поезда.

Подготовка площадки должна быть закончена за день до установки ростверка.

Перед установкой ростверков следует произвести обследование мест сооружения свайных фундаментов, выполняемое комиссией с участием представителей организаций, эксплуатирующих наземные коммуникации, с целью определения точного расположения последних.

2.7.8. Транспортирование ростверков и свай, а также раскладку их на месте сооружения свайных фундаментов следует осуществлять в период между «окнами» поездом, который устанавливает перегонные опоры контактной сети, или установочным поездом, который ведет забивку свай.

Если свайные фундаменты устраивают с ростверками, расположенными над грунтом, то их следует устанавливать на подкладки (обрезки шпал). После устройства стыков ростверка со сваями подкладки удаляют.

Сваи раскладывают в непосредственной близости от ростверков параллельно пути. Головы свай укладывают на подкладки с промежутком 0,3 - 0,4 м для удобства крепления наголовников.

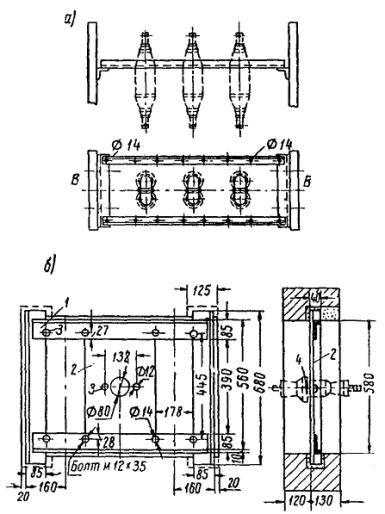

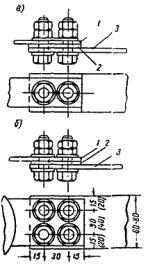

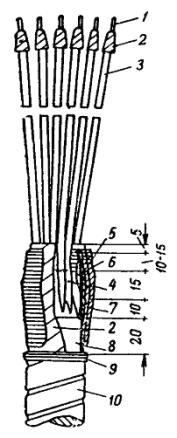

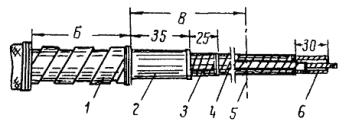

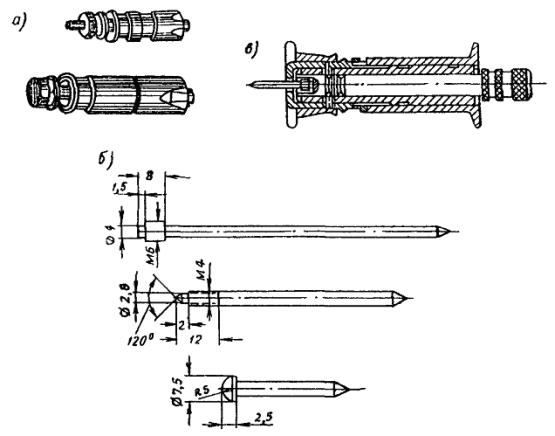

2.7.9. При погружении свай вибропогружателем применяют конусное приспособление (рис. 19), состоящее из конусного стакана и стального конуса. Конусный стакан крепят к днищу вибропогружателя.

Конус прикрепляют к свае за анкерные выпуски. Для уменьшения ударных воздействий следует между головой сваи и конусом укладывать прокладку (из отходов транспортерной ленты или 1 - 2 листов фанеры).

а) поднимают стрелу крана над подстреловой платформой и разворачивают на 180° к платформе, на которой установлен вибропогружатель с прикрепленным конусным стаканом;

б) производят строповку вибропогружателя за крюк крана;

в) от основания стрелы крана освобождают низ направляющей рамы и крепят к ней горизонтальные телескопические распорки;

г) поворачивают стрелу крана к ростверку и заводят ролики вибропогружателя в направляющую раму;

д) сваю с прикрепленным к ней конусным наголовником стропят к вибропогружателю и поднимают его вместе со сваей (при этом длину стропа подбирают таким образом, чтобы при вертикально поднятой свае зазор между низом конусного стакана и верхом конуса составлял не более 1 - 2 см);

Рис. 19. Конусное приспособление для крепления вибропогружателя к свае:

1 - днище вибропогружателя; 2 - конусный стакан; 3 - стальной конус; 4 - анкерный выпуск из сваи; 5 - свая; 6 - прокладка; 7 - отверстие конусного стакана

е) поворотом стрелы крана сваю располагают над отверстием ростверка, при необходимости ее разворачивают и опускают на грунт;

ж) опускают вибропогружатель таким образом, чтобы конус, закрепленный на свае, вошел в конусный стакан вибропогружателя;

з) проверяют вертикальное положение сваи и закрепляют горизонтальные телескопические распорки направляющей рамы;

и) погружают сваю на проектную глубину; при этом крюк крана должен свободно опускаться вслед за вибропогружателем, чтобы вибрация не передавалась на стрелу крана;

к) отсоединяют от сваи вибропогружатель, для чего натягивают стропы и клином, вставленным в отверстие конусного стакана, выбивают конус;

л) отболчивают конусный наголовник и вместе с прокладкой переносят к следующей свае;

м) поднимают вибропогружатель и перемещают его к следующей свае.

2.7.11. При забивке свай дизель-молотом применяют обычные наголовники с дубовым подбабком. Последовательность операций по забивке свай дизель-молотом та же, что и при погружении вибропогружателем.

2.7.12. При погружении свай необходимо вести журнал забивки свай (см. приложение 6), который является основным исполнительным документом. С этой целью перед погружением свая должна быть размечена мелом или краской через каждые 10 см. Начало отсчета принимают от низа сваи (заострение сваи не учитывается).

2.7.13. Для обеспечения точного погружения свай на проектную глубину, уменьшения динамических воздействий на сваю, более точного выявления геологических данных в месте сооружения свайного фундамента, а также для повышения производительности вибропогружателя до забивки свай следует предварительно устраивать в грунте направляющие скважины. Площадь поперечного сечения скважин рекомендуется принимать равной 30 - 35 % площади поперечного сечения сваи (для свай сечением 30´30 см рекомендуемый диаметр скважины 20 - 25 см).

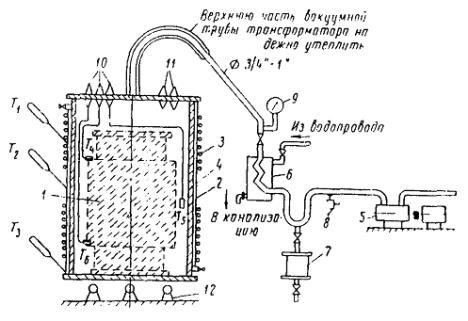

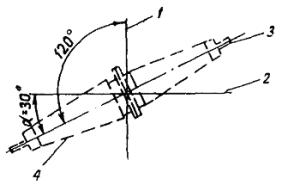

2.7.14. Устройство направляющих скважин с помощью полой трубы (рис. 20) и вибропогружателя осуществляется следующим образом: