|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

Гибкие предизолированные тепловые гофрированные трубы из нержавеющей стали

П.В. КОНОНОВ (Ростехнадзор), В.В. КОВРИГА, проф., д-р техн. наук, А.Ю. ШМЕЛЕВ, канд. физ.-мат. наук (ООО «Полимер-тепло»)

ЗАО «Завод Анд Газтрубпласт» в 2003 г. освоил новый вид продукции - гибкие предизолированные тепловые гофрированные трубы из нержавеющей стали. В 2004-2006 гг. теплоизолированные трубы выпускались на основе соглашения со швейцарской фирмой «Брюгг» от ноября 2003 г. из гофрированных труб, поставляемых из Германии, согласно разрешению Госгортехнадзора № РРС 03-9530. В 2006 г. ЗАО «Завод Анд Газтрубпласт» освоило технологию производства гофрированной трубы из нержавеющей листовой стали и приступило к изготовлению труб в полном объеме. Трубы получили торговое название «Касафлекс» ТУ 4937-023-40270293-2204 с изменениями 1, 2. Труба «Касафлекс» представляет собой многослойную конструкцию, состоящую из гофрированной трубы из нержавеющей стали с теплоизоляционным слоем из полужесткого озонобезопасного пенополиуретана (ППУ) и защитной гофрированной полиэтиленовой оболочки.

По требованию заказчика, при изготовлении труб с проводниками-индикаторами, в теплоизоляционном слое должно быть не менее двух линейных проводников-индикаторов (сигнальных проводников) с системой оперативного дистанционного контроля (ОДК) влажности ППУ в процессе эксплуатации теплопровода.

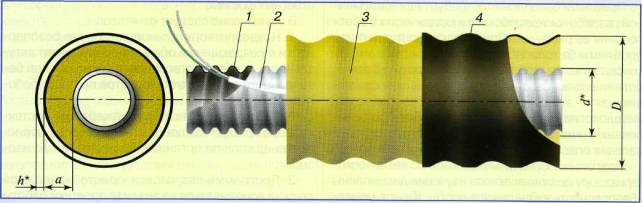

Схема трубы «Касафлекс» и ее размеры показаны на рис. 1 и в табл. 1.

Рис. 1. Схема трубы «Касафлекс»:

1 - напорная гофрированная труба из нержавеющей стали; 2 - проводники-индикаторы (при выпуске труб с системой ОДК); 3 - теплоизоляция из пенополиуретана; 4 - гофрированная защитная оболочка из полиэтилена

Техническая характеристика трубы «Касафлекс» приведена ниже.

|

Предел прочности стали при растяжении, МПа, не менее: |

|

|

X5CrNi18-10 (Nr.1.4301),S304400 (тип 304) |

515 |

|

X2CrNiMo17-12-2 (Nr.1.4404), S31903 (тип 316L) |

485 |

|

Разрушающее давление стальной гофрированной трубы, МПа |

³79 |

|

Теплопроводность, Вт/(м-К): |

|

|

стальной гофрированной трубы |

12-17 |

|

полиэтиленовой оболочки |

0,43 |

|

теплоизоляции из пенополиуретана при средней температуре 50 °С |

£0,032 |

|

Объемная доля закрытых пор пенополиуретана, % |

³90 |

Таблица 1

|

Тип трубы «Касафлекс» d/D |

Труба стальная гофрированная |

Полиэтиленовая оболочка |

Толщина слоя пенополиуретана, а, мм, не менее |

Расчетная масса 1 м трубы*, кг |

|||||||

|

Наружный диаметр d, мм |

Толщина стенки и внутренний диаметр e*/dВН*. мм |

Шаг гофра t, мм |

Наружный диаметр D*, мм |

Толщина стенки, мм |

Высота гофра h*, мм |

||||||

|

Номинальный |

Предельное отклонение |

Номинальный |

Предельное отклонение |

Номинальный |

Предельное отклонение |

||||||

|

55/110 |

55,0 |

+0,10 |

0,5/48 |

6,35 |

-0,2 |

114,8 |

2,4 |

+0,9 |

1,0 |

20 |

2,31 |

|

|

|

-0,15 |

|

|

|

|

|

|

|

|

|

|

55/110 Плюс |

|

|

|

|

|

129,7 |

2,6 |

|

1,0 |

25 |

2,65 |

|

66/125 |

66,0 |

+0,10 |

0,5/60 |

6,85 |

-0,2 |

129,7 |

2,6 |

|

1,0 |

21 |

2,79 |

|

66/145 Плюс |

|

-0,15 |

|

|

|

150,4 |

2,7 |

|

1,0 |

29 |

3,32 |

|

86/145 |

85,6 |

+0,10 |

0,6/75 |

10,00 |

±0,2 |

150,4 |

2,7 |

|

1,0 |

21 |

3,78 |

|

86/160 Плюс |

|

-0,15 |

|

|

|

165,3 |

2,9 |

|

2,0 |

26 |

4,22 |

|

109/160 |

109,6 |

0,15 |

0,8/98 |

11,80 |

±0,2 |

165,3 |

2,9 |

|

2,0 |

17 |

5,21 |

|

109/180 Плюс |

|

-0,20 |

|

|

|

185,0 |

3,0 |

+1,0 |

2,0 |

25 |

5,82 |

|

143/200 |

142,9 |

+0,15 |

0,9/127 |

16,80 |

±0,2 |

200,7 |

3,1 |

+1,1 |

2,0 |

17 |

7,31 |

|

143/225 Плюс |

|

-0,20 |

|

|

|

225,9 |

3,2 |

+1,2 |

2,0 |

27 |

8,23 |

* Номинальные значения.

Рис. 2. Несущая гофрированная труба при намотке на технологический барабан

На рис. 2 изображена несущая гофрированная труба при намотке на технологический барабан. За время производства труб «Касафлекс» московским теплосетям было поставлено более 150 км этих труб. Естественно, что промышленное применение их потребовало большого внимания к вопросам промышленной безопасности. При выполнении работ проведена аттестация сварочного оборудования, получено свидетельство НАКС (протокол АЦСО-2-003 от 17 января 2007 г.) и выполнена производственная аттестация технологии сварки в соответствии с требованиями РД 03-615-03 (свидетельство ВЦСТ-2-2007). Значение параметров технологии плазменной сварки труб «Касафлекс» приведено в табл. 2

Таблица 2

|

Параметры, характеризующие технологию |

Значения параметров технологии плазменной сварки труб «Касафлекс» |

||||

|

Основной материал |

Сталь 9-ХСгNi18-10 (EN 1/4301), |

||||

|

|

X2CrNiMo17-12-2 (EN 1/4404) |

||||

|

Тип трубы |

48/55 |

60/66 |

75/86 |

98/109 |

127/143 |

|

Диаметр, мм |

55,7 |

68,8 |

87,1 |

111,8 |

144,6 |

|

Толщина, мм |

0,5 |

0,5 |

0,6 |

0,8 |

0,9 |

|

Вид, тип (марка) сварочного оборудования |

G3 (TIG 3500 DC/DC-P) |

||||

|

Сварочный материал |

Защитный газ - аргон; 4,8 (EN 439) |

||||

|

Тип шва |

Сварной |

||||

|

Тип соединения |

Стыковое |

||||

|

Вид соединения |

Одностороннее без подкладки |

||||

|

Разделка кромок (угол) |

Без разделки кромок |

||||

|

Наличие подогрева |

Без подогрева |

||||

|

Наличие термообработки |

Без термообработки |

||||

|

Оценка результатов аттестации проведена в соответствии с требованиями нормативной документации |

ПБ 03-585-03, |

||||

|

ТУ 4937-023-40270293-2004, |

|||||

|

Технологический регламент на производство труб «Касафлекс» |

|||||

К параметрам, характеризующим технологию плазменной сварки труб «Касафлекс», относятся: область распространения; способ сварки (плазменная, характер выполняемых работ (изготовление); основные материалы (сталь марок 9-XcrNi18-10 (EN1/4301); X2CrNiMo17-12-2 (EN 1/4404); сварочные материалы (защитный газ - аргон 4,8 (EN 439); тип шва (сш); тип соединения (сварка); вид соединения (ос(бп)); разделка кромок (угол) (б/р); положение при сварке (Н1); плазмообразующий газ (аргон); без термообработки.

Поскольку при оформлении лицензионных соглашений было предусмотрено использование сталей по нормам DIN (Германия) и ASTM (США), то специалистами НИИХИММАШа была проведена экспертиза промышленной безопасности по применению сталей. В результате экспертного рассмотрения установлено, что по химическому составу аналогом стали марки X5CrNi18-10 (1,4301) EN 10088-2, EN 10028-7 и марки 304 по ASTM A-240 представлена сталь 08X18Н10 по ГОСТ 5632, а близким аналогом стали марки X5CrNiMo 17-12-2 (1,4404) EN 10028-7 и стали марки 316L ASTM A-240 - сталь марки 03X17Н14 М3 (см. табл. 1). По нормам стандартов имеется некоторое отличие химического состава стали марки 08X18Н10 от стали марок X5CrNi18-10 и 304. Это касается углерода, хрома и никеля. Так, максимальное содержание углерода для стали марки 08X18Н10 по ГОСТ 5632 составляет 0,08 %, а для стали марки X5CrNi18-10 - 0,07 %.

Содержание хрома в стали марки X5CrNi18-10 составляет 17-19,5 %, марки 304 - 18-20 %, что несколько выше, чем у стали марки 08Х18Н10 (17-19%), а верхний и нижний пределы содержания никеля и стали марок X5CrNi18-10 и 304 ниже соответственно на 1 и 0,5 %, чем у стали 08Х18Н10 (табл.3).

В целом, несмотря на имеющиеся незначительные отклонения, химический состав стали марок X5CrNi 18-10 и 304 соответствует химическому составу стали 08X18Н10 по ГОСТ 5632.

Как было указано выше, сталь 03X17Н14М3 - неполный аналог стали марок X2CrNiMo 17-12-2 и 316L, так как содержание хрома, никеля, молибдена, регламентированное ГОСТ 5632, несколько отличается от норм стандартов на сталь марок X2CrNiMo17-12-2 и 316L (см. табл. 3). Металлопродукция из стали X2CrNiMo17, поставляемая для ЗАО «Завод АНД Газтрубпласт», содержала 17,06 % Сг, 10 % Ni и 2,02 % Мо при норме по ГОСТ 5632 для стали 03Х17Н14М3 16-18 % по хрому, 13-15 % по никелю и 2,5-3,1 % по молибдену. Сталь марки X2CrNiMo17-12-2 содержала азот в количестве 0,035 %, в то время как ГОСТ 5632 не регламентирует содержание остаточного азота в стали 03Х17Н14М3.

Таблица 3

|

Марка стали |

Стандарт |

Химический состав стали, % |

|||||||||

|

С |

Si |

Мn |

Р |

S |

N |

Ti |

Сг |

Ni |

Мо |

||

|

Не более |

|||||||||||

|

X5CrNi18-10 |

1.4301 |

0,07 |

1,00 |

2,0 |

0,045 |

0,015 |

0,11 |

- |

17,0-19,5 |

8,0-10,5 |

- |

|

|

EN10028-7 |

|

|

|

|

|

|

|

|

|

|

|

|

1.4301 |

0,07 |

1,00 |

2,0 |

0,045 |

0,015 |

0,11 |

- - |

17,0-19,5 |

8,0-10,5 |

- |

|

|

EN 10088-2 |

|

|

|

|

|

|

|

|

|

|

|

X2CrNiMo17-12-2 |

1/4404 |

0,03 |

1,00 |

2,0 |

0,045 |

0,015 |

0,11 |

- |

16,5-18,5 |

10,0-13,0 |

2,0-2,5 |

|

|

EN10028-7 |

|

|

|

|

|

|

|

|

|

|

|

304 |

ASTM |

0,08 |

0,75 |

2,0 |

0,045 |

0,030 |

0,10 |

- |

18,0-20,0 |

8,0-10,5 |

- |

|

316L |

А-240 |

0,03 |

0,75 |

2,0 |

0,045 |

0,030 |

0,10 |

- |

16,0-18,0 |

10,0-14,0 |

2,0-3,0 |

|

03Х17Н14М3 |

0,03 |

0,40 |

1,0-2,0 |

0,035 |

0,020 |

- |

0,05 |

16,0-18,0 |

13,0-15,0 |

2,5-3,1 |

|

|

08X18Н10 |

|

0,08 |

0,80 |

2,0 |

0,035 |

0,020 |

- |

0,50 |

17,0-19,0 |

9,0-11,0 |

0,3 max |

Механические свойства рассматриваемых сталей по стандартам на металлопродукцию представлены в табл. 3 и 4, из которых следует, что механические свойства стали марок X5CrNi18-10 и 304 и X2CrNiMo17-12-2 и 316L по стандартам и сертификатам отвечают нормам механических свойств сталей 08X18Н10 и 03Х17Н14М3 по ГОСТ 5582 и ГОСТ 4986.

Таблица 4

|

Марка стали |

Стандарт |

Механические свойства стали |

||

|

Временное сопротивление разрыву Rr, МПа |

Предел текучести s1, МПа |

Относительное удлинение d5, % |

||

|

Не менее |

||||

|

X5CrNi18-10 |

1.4301 EN 10028-7, |

540-750 |

230 |

45 |

|

|

EN 10088-2 |

|

|

|

|

X2CrNiMo17-12-2 |

1.4301 EN 10028-7 |

530-680 |

240 |

40 |

|

304 |

ASTM |

515 |

205 |

40 |

|

316L |

ASTM A-240 |

485 |

170 |

40 |

|

03Х17Н14М3 |

ГОСТ 5582. Тонкий лист 0,7-3,9 мм |

490 |

196 |

40 |

|

08X18Н10 |

ГОСТ 5582. Тонкий лист 0,7-3,9 мм |

510 |

205 |

45 |

|

|

ГОСТ 4986. |

540 |

- |

40 |

|

|

Лента 0,05-2,0 мм |

|

|

|

Отношение предела текучести к временному сопротивлению при температуре 20 °С составляет 0,3-0,46, что удовлетворяет требованиям п. 3.10.2 ПБ 10-573-03 (не более 0,7).

Контроль на стойкость металла к межкристальной коррозии (МКК) осуществляется при поставке ленты по EN 10028-7, EN 10088-2 по стандартам ISO3651-2 или DIN 50914, а при поставке ленты по ASTM - по стандарту ASTM А-262.

Весь проконтролированный металл был стоек к МКК. Стали марок X5CrNi18-10, X2CrNiMo17-12-2, 304 и 316L предназначены для работы в контакте с горячей водой при температуре 130 °С и давлении 1,6-2,5 МПа. Для работы с горячей водой широко применяются углеродистые и низколегированные стали. Максимальной стойкостью против воздействия горячей воды, из разрешенных ПБ 10-573-03 к применению, обладают хромоникелевые стали 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т. Коррозионно-стойкие хромоникелевые стали, содержащие 2-2,5 % молибдена, более стойки против сплошной, точечно-язвенной, щелевой коррозии при контакте с горячей водой, чем хромоникелевые стали. Поэтому сталь марок X2CrNiMo17-12-2 (1,4404) и 304 будет стойка к горячей воде, имеющей температуру 130 °С. При этом стойкость указанных выше марок будет выше, чем стойкость углеродистых и низколегированных сталей, разрешенных к применению в горячей воде ПБ 10-573-03. Сталь 08X18Н10Т и 03X17Н14М3 также разрешена к применению ПБ 03-576-03.

Как показывают работы, выполненные в ОАО «НИИХИММАШ», при сварке ленты из тонколистового проката толщиной до 1 мм тепловложение в металл будет незначительным и не приведет к обеднению хромом границ зерен вследствие выпадения карбидов хрома в зоне термического влияния сварных соединений и появлению склонности к МКК. Поэтому лента толщиной до 1 мм из нестабилизированной стали марок X5CrNi18-10 и 304 может быть применена для изготовления тепловых труб, предназначенных для эксплуатации в горячей воде. Проведенная экспертиза промышленной безопасности нового поколения гибких предизолированныхтруб «Касафлекс» показала их перспективность использования в тепловых сетях.

Журнал «Безопасность труда в промышленности» № 7, 2007 г.