|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ

ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ

ДЕФОРМАЦИОННЫХ ШВОВ С РЕЗИНОВЫМИ

КОМПЕНСАТОРАМИ ДЛЯ АВТОДОРОЖНЫХ

И ГОРОДСКИХ МОСТОВ ПРОЛЕТАМИ

ДО 42 м

Москва-1971

В "Методических рекомендациях" приведены требования для проектирования (конструирование, расчет резиновых компенсаторов и их закрепления) исходя из условий прочности и долговечности резины. Даны указания по определению расчетных нагрузок и воздействий, а также по расчету окаймления швов и его анкеровки. Описана технология изготовления компенсаторов и устройства деформационных швов, а также изложены требования по контролю качества работ.

Рекомендуются три типа резиновых компенсаторов: тип К-8 (расчетная деформация 45 мм) и К-11 (расчетная деформация 25 мм) с механическим креплением резины к металлу; тип К-10 (расчетная деформация 45 мм) с горячим креплением резины к металлу в процессе ее вулканизации.

Предисловие

В связи с быстрым ростом интенсивности и скорости движения на автомобильных дорогах, а также увеличением нагрузки на колесо предъявляются все более высокие требования к надежности конструкций деформационных швов автодорожных мостов.

Обследование большого количества мостов показало, что применяемые конструкции различных деформационных швов в основном не удовлетворяют требованиям эксплуатации.

Проведенными Союздорнии исследованиями установлено, что наилучшими технико-эксплуатационными качествами обладают швы с резиновыми компенсаторами. Результаты исследований легли в основу "Методических рекомендаций по проектированию и устройству деформационных швов с резиновыми компенсаторами для автодорожных и городских мостов пролетами до 42 м".

В "Методических рекомендациях" приведены требования к конструированию и расчету резиновых компенсаторов, исходя из условий прочности и долговечности резины, описаны способы их закрепления, технология изготовления компенсаторов и устройства деформационных швов.

Химической промышленностью СССР выпускаются в большом количестве долговечные, светоозоностойкие марки резины, которые можно успешно использовать для деформационных швов автодорожных мостов.

При разработке "Методических рекомендаций" были использованы результаты исследований НИИРП и проектные работы Союздорпроекта, Гипротрансмоста и Белгипродора, учтен опыт изготовления деформационных швов с резиновыми компенсаторами Воронежским мостовым заводом, заводом мостостроительного оборудования, Мостостроем-5, Мостотрестом и Волжским заводом РТИ, а также зарубежный опыт.

"Методические рекомендации" составил инж. В.И. Шестериков под руководством канд. техн. наук С.Н. Пшеничникова.

Все замечания и предложения просьба направлять по адресу: Московская обл., Балашиха-6, Союздорнии.

ЗАМ. ДИРЕКТОРА СОЮЗДОРНИИ

кандидат технических наук

Ю.Л. Мотылев

Назначение и область применения

1. "Методические рекомендации" распространяются на проектирование и устройство деформационных швов с резиновыми компенсаторами, расположенными в уровне проезжей части автодорожных и городских мостов, Их применяют при величине относительных смещений смежных концов пролетных строений от 10 до 90 мм (пролеты до 42 м*)) в климатических районах страны с абсолютно минимальной температурой воздуха не ниже -55°С, принимаемой по СНиП II-А.6-62.

_____________________

*) Методика определения перемещений дана в приложении.

Материалы

2. Для компенсаторов используют резину марки 7НО-68-1 в соответствии с ТУ-38-5-1166-64 Министерства нефтеперерабатывающей и нефтехимической промышленности СССР. Рецептуру резины принимают согласно условиям эксплуатации, соответствующим группе 1 категории А "Рекомендаций по принципам выбора и построения рецептуры для резинотехнических изделий в тропическом исполнении" НИИРП № 51-PM-26-48-66.

Условия эксплуатации деформационных швов (на открытом воздухе, при непосредственном воздействии солнечной радиации, при резких перепадах температур) должны указываться при составлении договора с заводом РТИ.

3. Стальные детали деформационных швов изготавливают из стали марки Ст.3 спокойной, полуспокойной и кипящих плавок в соответствии с ГОСТ 380-60.

В деформационных швах пролетных строений мостов, эксплуатируемых в условиях низких температур (северное исполнение), стальные детали швов выполняют из марок стали в соответствии с требованиями "Указаний по проектированию, изготовлению, монтажу и приемке стальных конструкций железнодорожных, автодорожных и городских мостов, предназначенных для эксплуатации в условиях низких температур (северное исполнение)" ВСН 145-68 (Минтрансстроя и МПС СССР).

4. Для герметизации зазоров между стальными элементами швов применяют герметики, представляющие собой материал пастообразной консистенции, вулканизирующийся при нормальной температуре воздуха.

Рекомендуется применять тиоколовые герметики марки УТ-38 ("Инструкция" НИИРП № И-51-14-46-67), автомобильную пасту ПА (ТУ 38-ЗГ № 335 Казанского завода СК) или тиоколовый герметик пониженной вязкости марки Г-1 ("Гидром-1"), изготовляемый для дорожного строительства Казанским заводом СК.

Способ употребления герметизирующих мастик, требования, предъявляемые к упаковке, транспортировке и хранению, приведены в "Технических указаниях по устройству деформационных швов в цементобетонных дорожных покрытиях" ВСН 159-69.

5. Для защиты от коррозии металлических элементов деформационных швов рекомендуется применять:

а) органосиликатный материал ВН-ЗДТС (СТУ-30-2943-66) с отвердителем полибутилтитанатом ПБТ (ТУ-ГХК № РУ-1950-62) или тетрабутоксититанатом ТБТ (МРТУ 609-2866-66);

б) битумы марок БНД-130/200, БНД-90/130, БНД-60/90 (ГОСТ 11954-66) или битумные лаки;

в) лаки эпоксидные (ВТУМ 646-55) или этинолевые (ВТУ-МХП-126-54), а также эмали на основе этинолевых лаков;

г) красители (для грунтовки и окраски верхних слоев) в соответствии с требованиями СНиП III-Д.2-62.

Проектирование деформационных швов с резиновыми компенсаторами

Конструктивные требования и схемы рекомендуемых конструкций швов

6. В мостах пролетами до 42 м применяют деформационные швы с механическим (тип К-8 и К-10) или горячим (тип К-11) креплением резиновых компенсаторов к металлу.

Конструкция швов должна предусматривать возможность замены резиновых компенсаторов. Верх компенсаторов в сжатом состоянии должен быть ниже верха проезжей части или на уровне с ним.

7. Окаймляющие шов стальные элементы (окаймление) должны быть надежно заанкерены в несущей конструкции, а также в выравнивающем слое и продольных швах между балками.

Гидроизоляция, во избежание попадания под нее влаги, должна подниматься перед швами и заводиться под горизонтальные полки или козырьки.

8. Анкеровка окаймления швов в зависимости от оформления концевых участков балок осуществляется:

а) приваркой ребер жесткости к стальным пластинам, заанкеренным в плите или прикрепленным к плите болтами;

б) омоноличиванием в недобетонированных концевых участках плит.

Диаметр болтов, прикрепляющих окаймление к пролетному строению, принимают не менее 16 мм, а шаг болтов - не более 400 мм.

Анкерные стержни окаймления выполняют из арматуры диаметром 12 с шагом не более 250 мм.

9. В месте примыкания покрытия проезжей части к окаймлению необходимо устраивать зазор, заполняемый резино-битумной или полимерно-битумной мастиками, изготовляемыми в соответствии с требованиями ВСН 159-69. Допускается заполнение зазора герметиком.

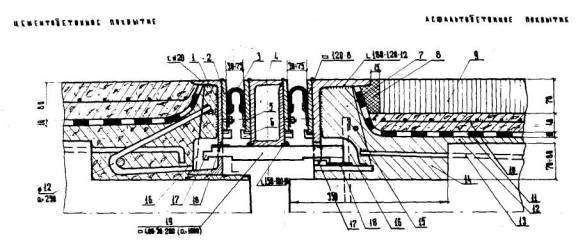

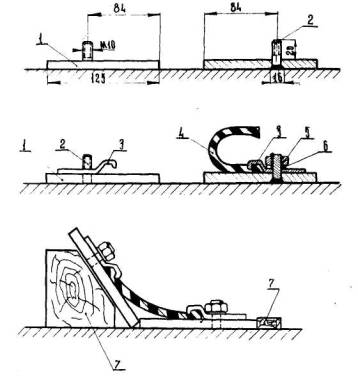

10. Шов с резиновыми компенсаторами К-8 (расчетное перемещение 45 мм) состоит из заполнения, окаймления, анкеровки. Заполнение шва - включает резиновые компенсаторы, стальные пластины, к которым прикрепляют резину, и приспособления для крепления резины: прижимы, шпильки, гайки (рис. 1).

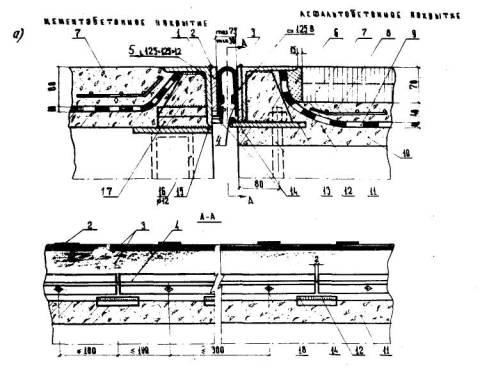

Рис. 1. Схемы конструкций деформационных швов с компенсаторами типа К-8 и окаймлением в виде уголков (а) или вертикальных полос (б):

1 - стальной лист заполнения; 2 - прерывистый сварной шов; 3 - компенсатор; 4 - прижим; 5 - окаймление; 6 - зазор между асфальтобетонным покрытием и окаймлением, заполняемый мастикой; 7 - покрытие; 8 - защитный армированный слой бетона; 9 - гидроизоляция; 10 - выравнивающий слой; 11 - бетон омоноличивания окаймления; 12 - опорная пластинка; 13 - анкерный болт; 14 - фиксатор; 15 - закладная пластина; 16 - анкеровка закладной пластины; 17 - накладка; 18 - гайка, прикрепляющая прижим; 19 - цементобетонный прилив

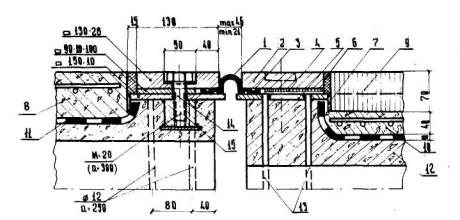

Заполнение шва с двумя резиновыми компенсаторами в поперечном сечении включает дополнительно распределительный короб и опорные плиты (рис. 2).

Рис. 2. Схема конструкции деформационного шва с двумя компенсаторами типа К-8:

1 - окаймление; 2 - пластина заполнения; 3 - резиновый компенсатор; 4 - распределительная коробка; 5 - прижим; 6 - упор; 7 - ребро жесткости окаймления; 8 - зазор между покрытием и окаймлением, заполняемый мастикой; 9 - покрытие; 10 - защитный армированный слой; 11 - гидроизоляция; 12 - выравнивающий слой; 13 - арматура плиты; 14 - недобетонированная часть плиты (штраба), омоноличиваемая после установки окаймления; 15 - анкерный стержень вдоль шва; 16 - пазуха для размещения конца опорной плиты; 17 - ограничитель; 18 - резиновая прокладка; 19 - опорная плита

Чтобы обеспечить возможность замены резиновых компенсаторов, стальные пластины заполнения поверху приваривают к окаймлению прерывистым швом участками длиной 30-40 мм с шагом 150 мм. Вместо заполнения с компенсаторами К-8 в зазоры между окаймлением можно устанавливать резино-металлические компенсаторы типа К-10 (см. таблицу).

|

Очертание компенсаторов |

Способ крепления, тип |

Принимаемые размеры, мм |

|||||

|

д0 |

а |

в |

t |

l |

H |

||

|

|

Механический |

≤55 |

≤20 |

- |

7÷10 |

- |

≤55 |

К-8 |

52 |

19 |

|

7 |

|

55 |

|

|

|

Механический |

≤40 |

≤10 |

≥30 |

6÷10 |

- |

≤35 |

|

К-11 |

32 |

6 |

30 |

7 |

- |

32 |

|

|

|

Механический |

- |

- |

- |

7÷10 |

≤150 |

- |

|

|

Механический |

≤50 |

- |

- |

7÷10 |

- |

- |

|

|

Горячая склейка (при вулканизации) |

≤55 |

≤20 |

20-30 |

7÷10 |

≤125 |

≤55 |

|

К-10 |

52 |

9 |

20 |

7 |

100 |

55 |

|

Примечание. В прямоугольники взяты размеры принятые для рекомендуемых компенсаторов.

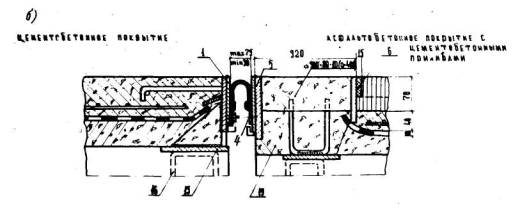

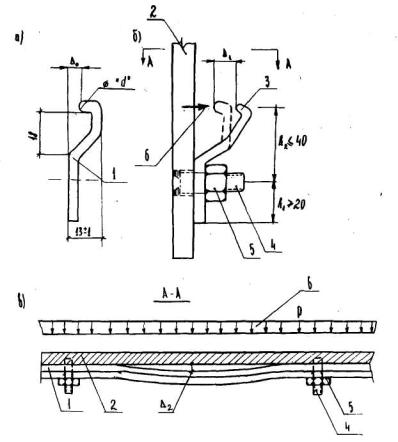

Шов с резиновыми компенсаторами типа К-11 (расчетное перемещение 25 мм) состоит из съемной верхней плиты, прикрепленной болтами к окаймлению, компенсатора, зажатого между окаймлением и плитой, и анкеровки окаймления (рис. 3).

Рис. 3. Схема конструкции деформационного шва с компенсатором типа К-11:

1 - компенсатор; 2 - прижимная плита; 3 - прутки-упоры; 4 - прокладка; 5 - окаймление с окнами для укладки бетона; 8 - зазор между асфальтобетонным покрытием и швом, заполняемый мастикой; 7 - стальной козырек; 8 - цементобетонное покрытие; 9 - двухслойное асфальтобетонное покрытие; 10 - защитный армированный слой бетона; 11 - гидроизоляция; 12 - выравнивающий слой; 13 - выпуски арматуры; 14 - болт ; 15 - анкерная втулка

11. Шов в бордюре и тротуаре является продолжением шва проезжей части. На конце шва предусматривают водосливную воронку. При повышенных тротуарах швы по верху тротуарных плит перекрывают скользящим стальным листом, прикрепленным одним концом жестко к тротуару и опирающимся другим концом на окаймление через резиновую прокладку толщиной 2-5 мм. Во избежание попадания воды и грязи под тротуарные блоки их торцевые поверхности со стороны шва закрывают.

Разрыв в бордюре перекрывают декоративным стальным листом.

12. Допускается применение в деформационных швах компенсаторов других размеров или компенсаторов в виде плоской ленты, изгибаемой перед установкой в шов, и круглого шланга, разрезаемого вдоль образующей. При этом размеры компенсаторов должны соответствовать требованиям таблицы.

Расчет деформационных швов

13. Окаймление рассчитывают на воздействие вертикальной нагрузки и катков, применяемых при укатке асфальтобетонного покрытия. Временную нагрузку принимают с динамическим коэффициентом 1+М=2. Для швов с окаймлением в виде уголков по прочности горизонтальной полки устанавливают требуемую ширину ребер жесткости поперек шва и расстояние между ними вдоль шва. При расчете предполагают, что бетон внутри окаймления не работает.

Анкеровку окаймления рассчитывают на горизонтальные усилия от воздействия:

а) ножа бульдозера, применяемого для очистки снега и грязи с проезжей части (2 т на 1 пог. м шва);

б) смерзания пластин заполнения (2 т на 1 пог. м шва).

14. В деформационных швах с компенсаторами К-8 расстояние между шпильками для насаживания прижимов принимают не более 300 мм и проверяют расчетами по прочности прижима и деформации резины.

а) Расчет по прочности прижима производят на усилие отпора резины на 1 пог. см:

где Р - усилие отпора резины, кГ/см;

t - толщина резины, см;

Δ0 - просвет между упором и стальным листом (без компенсатора, рис. 4,а), см;

Δ1 - деформация конца консоли прижима шириной 1 см от усилия отпора резины (рис. 4,б):

![]() (2)

(2)

![]() (3)

(3)

G = 8 кГ/см2 статический модуль сдвига резины;

d - диаметр упора, см;

E = 2,1·106 кГ/см2;

Y - момент инерции сечения консоли прижима шириной 1 см, см4/см.

б) Расчет по деформации резины выполняют из условия обжатия резины упором над шпилькой на величину не более 0,4 t, а между шпильками - не менее 0,2 t:

Δ0 + Δ1 ≥ 0,6·t; (4)

Δ0 + Δ1 + Δ2 ≤ 0,8·t, (5)

где Δ2 - деформация прижима между шпильками от усилия отпора резины (рис. 4,в).

Рис. 4. Схемы для расчета прижимов:

а - схема прижима; б - деформации прижима над шпилькой от усилия отпора; в - деформация прижима между шпильками;

1 - прижим; 2 - пластина заполнения; 3 - упор; 4 - шпилька; 5 - гайка; 6 - направление усилия отпора резины

15. В конструкциях деформационных швов с компенсаторами К-11 расстояние между болтами вдоль и поперек оси шва определяют из условия прочности болтов на растяжение от усилия отпора резины. Расчетное сопротивление болтов принимают 1400 кГ/см2. Усилие отпора при сжатии резины одним прутком-упором определяют по формуле (1), принимая Δ1 = 0; d = 0,4 см.

16. Для компенсаторов с размерами, отличными от рекомендуемых, допускаемые деформации сжатия определяют исходя из того, что в верхних волокнах резины появляются растягивающие деформации, не превышающие 10%.

(6)

(6)

где Δсж - допускаемая деформация сжатия компенсатора;

Д0 - диаметр закругленной части компенсатора (см. таблицу);

Аmin - минимальная допускаемая ширина компенсаторa в сжатом состоянии (минимальный размер в свету между стальными элементами в уровне проезжей части).

17. Допускаемые деформации растяжения компенсаторов (при раскрытии шва) определяют из условия:

![]() (7)

(7)

тогда

Δр = Аmax - Д0, (8)

где Δр - допускаемая деформация растяжения компенсатора;

Аmax - максимальная допускаемая ширина компенсатора в растянутом состоянии (максимальный размер в свету, между стальными элементами в уровне проезжей части).

Устройство деформационных швов с резиновыми компенсаторами

Изготовление компенсаторов, контроль качества

18. Резиновые компенсаторы типа К-8 и К-11 изготавливают на заводах РТИ или в специализированных цехах либо неформовым способом отрезками длиной не менее 2,8 м с вулканизацией на плоских (для компенсатора К-11) или профилированных (для компенсатора К-8) противнях, либо формовым способом в пресс-формах с непрерывной вулканизацией резины.

Противни изготавливают из листов алюминия или пластичных алюминиевых сплавов марок АМгМ, АВМ (ГОСТ 4784-65) толщиной 1-2 мм. Длина противней не должна превышать 3 м, ширина 0,55 м. Вес противней не должен превышать 30 кг.

19. Резино-металлические компенсаторы К-10 изготавливают либо неформовым способом с последующей вулканизацией в камерах, во время которой происходит крепление резины к металлу, либо формовым способом в пресс-формах отрезками длиной не менее 1 м.

Поверхность стальных листов в местах крепления к резине не должна иметь окалин и ржавчины.

Всю оснастку (противни, пресс-формы) для резиновых и резино-металлических компенсаторов изготавливает заказчик по рабочим чертежам, составленным заводом РТИ или согласованным с ним.

20. Качество резиновых изделий контролирует ОТК завода РТИ или специализированного цеха, изготавливающего компенсаторы.

У каждой детали проверяют толщину резины, которая должна находиться в пределах допуска +1,0-0,5 мм.

Качество поверхности контролируют также на всех деталях. На внешних поверхностях компенсаторов не допускаются раковины, пузыри, вмятины более 1 мм, а также трещины, проколы и вырывы в резине.

21. Резиновые и резино-металлические компенсаторы поставляют партиями в вязанках или упаковках весом не более 30 кг.

Каждое упаковочное место должно иметь ярлык с указанием завода-изготовителя, типа компенсатора, даты изготовления, номера технических условий, по которым изготовлены компенсаторы, количества деталей в упаковочном месте. Наличие штампа ОТК о приемке деталей обязательно.

Каждая партия изделий сопровождается паспортом с указанием количества упаковочных мест, полного веса деталей в партии и наименования поставляемых деталей. В партию подбираются детали одного наименования.

22. При хранении резиновые компенсаторы должны быть защищены от воздействия солнечных лучей, а также кислот, щелочей и других разрушающих резину веществ. Они должны храниться на расстоянии не менее 1 м от отопительных приборов.

Стыковка компенсаторов в переносном вулканизаторе (на основе „Инструкции", НИИРП № И-11-2-64)

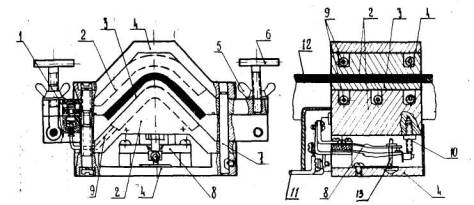

23. Конструкция вулканизатора (рис. 5).

Вулканизатор состоит из двух блоков, между которыми размещают резину. Верхний и нижний блоки имеют нагревательные спирали, вмонтированные в промежуточные панели, которые расположены между формой и крышками вулканизатора. Поверхности формы и верхней панели, соприкасающиеся с резиной, полируют.

Спирали в верхнем и нижнем блоках вулканизатора соединены в последовательную цепь с помощью контактных клемм. В нагревательных спиралях поддерживается постоянная температура с помощью термореле, отлаженного на расчетную температуру терморегулятором и прижимной лапкой.

Рис. 5. Схема переносного вулканизатора:

1 - контактные клеммы; 2 - промежуточные панели; 3 - форма; 4 - крышка; 5 - гайки; 6 - винт для разъединения блоков; 7 - направляющая шпилька; 8 - термореле; 9 - нагревательные спирали; 10 - терморегулирующий винт; 11 - провод; 12 - компенсатор; 13 - прижимная лапка

Блоки вулканизатора ориентируются по шпилькам и скрепляются между собой откидными болтами с гайкой. Переносной вулканизатор работает от сети переменного тока 50 гц напряжением 220 в.

Терморегулирующая часть вулканизатора аналогична имеющейся в электроутюге марки УТ-50 (ГОСТ 307-58).

24. Подготовка резины.

Перед стыковкой концы компенсаторов обрезают на половину толщины на участке длиной 50 мм для стыковки внахлестку или на участке длиной l ≥ 5t (t - толщина резины) для стыковки "на ус".

Стыкуемые поверхности обрабатывают наждачной бумагой средней крупности и обезжиривают бензином или ацетоном.

25. Стыковка.

В вулканизаторе стыкуют компенсаторы К-8. Допускается стыковка плоских или разрезанных круглых резиновых элементов.

Концевые участки компенсаторов соединяют вместе через прослойку сырой резины толщиной 2 мм марки 7-НО-68-1 или НО-68-1, помещают в вулканизатор и фиксируют в таком положении путем предварительного прижатия верхнего блока к нижнему с помощью винтов.

Вулканизатор прогревают в течение 5 мин, после чего помещают под пресс и обжимают на расчетную величину. Величина нормальных напряжений на резину при обжатии должна быть не менее 30 кГ/см2 (при стыковке компенсаторов К-8 это соответствует усилию на вулканизатор 2,5 т). Винтами фиксируют нагруженное положение, после чего вулканизатор снимают с пресса и включают в сеть.

Резину выдерживают в вулканизаторе при температуре 154±9°С в течение 25 мин.

Время с момента изготовления сырой резины до ее применения не должно превышать 6 месяцев.

Устройство швов

26. Стальные элементы швов изготавливают в специализированных цехах мостостроительных организаций и поставляют стройкам без резиновых компенсаторов или в комплекте с ними.

Стальные пластины заполнения для швов с компенсаторами К-8 изготавливают одним монтажным элементом на всю длину шва. Допускается сборка пластин заполнения из отдельных отрезков длиной не менее 3 м на строительной площадке. Кривизну (саблевидность) пластин заполнения принимают при длине до 5 м 0,001Z (Z - длина элемента). При большей длине пластин (> 9,5 м) выгиб или провисание пластин на половине длины шва не должен превышать 6 мм.

27. Резиновые компенсаторы К-8 и К-11, изготовленные отрезками по 2,8 м, перед сборкой шва стыкуют в ленту на всю длину шва. Стыковку осуществляют горячим способом в переносном вулканизаторе (п. 23). Резину стыкуют внахлестку или "на ус".

Резино-металлические компенсаторы К-10 стыкуют между собой при установке в зазор.

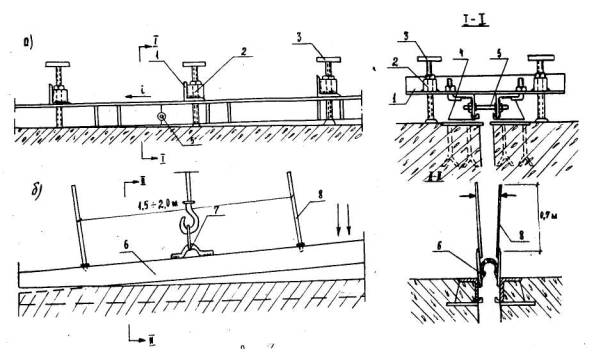

Порядок сборки заполнения швов с компенсаторами К-8 приведен на рис. 6. Заполнение изготавливают одним монтажным элементом на всю длину шва.

Рис. 6. Порядок сборки заполнения шва:

1 - пластина заполнения; 2 - шпилька; 3 - прижим; 4 - компенсатор; 5 - гайка; 6 - шайба; 7 - упоры.

28. При установке деформационных швов порядок работ и технология зависят от типа окаймления и способа его анкеровки. При этом возможна раздельная установка окаймления и заполнения или установка всего шва в сборе.

29. Монтаж шва с компенсаторами К-8 одним монтажным элементом. При окаймлении в виде уголка (см. рис. 2,а) и наличии закладных пластин в плитах необходимо соблюдать следующий порядок работ:

а) окаймление с заполнением устанавливают в проектное положение с помощью монтажных рам, допускающих регулировку положения в вертикальном направлении и обеспечивающих расположение окаймления соседних пролетных строений в одном уровне, после чего приваривают накладки к ребрам жесткости и закладным пластинам, убирают раму;

б) омоноличивают окаймление, укладывают гидроизоляцию и защитный слой бетона. К окаймлению со стороны пролета устанавливают доску толщиной 15 мм (промазанную битумом или обернутую в промасленную бумагу) и укладывают нижний слой асфальтобетонного покрытия;

в) нижний слой покрытия у швов уплотняют металлическими трамбовками и заглаживают металлическими утюгами или, если ширина пролетного строения позволяет развернуться катку, поперечными проходами катков (в соответствии с требованиями "Технических указаний по проектированию и сооружению пролетных строений автодорожных и городских мостов с железобетонной плитой проезжей части без оклеечной гидроизоляции" ВСН 85-68). После этого укладывают и уплотняют верхний слой асфальтобетонного покрытия;

г) доску между покрытием и окаймлением вынимают и образовавшийся зазор заполняют резино-битумной или полимерно-битумной мастикой. Допускается заполнять пазухи в окаймлении и зазор между окаймлением и покрытием литым асфальтом с размером крупных зерен 5-10 мм, а также герметиком.

При наличии на концах пролетных строений анкерных болтов перед монтажом шва на свежий бетон выравнивающего слоя устанавливают опорные пластины с выверкой их по нивелиру. В тех случаях, когда толщина выравнивающего слоя превышает 3 см, бетон усиливают арматурными сетками. Опорные пластины закрепляют гайками не ранее чем через 3 дня после их установки при нормальных условиях твердения бетона выравнивающего слоя. После этого диафрагмы окаймления приваривают к опорным пластинам.

30. Раздельная установка окаймления и заполнения:

а) устанавливают окаймление с устройством проезжей части в соответствии с п. 29 (рис. 7,а);

Рис. 7. Установка окаймления шва с помощью рамы (а) и положение заполнения в процессе установки в шов (б):

1 - несущий уголок; 2 - втулка; 3 - винт-фиксатор; 4 - болт лапчатый; 5 - регулировочный болт; 6 - заполнение шва; 7 - строповочные петли; 8 - установочные стержни

б) приваривают строповочные петли к пластинам заполнения, после чего их устанавливают между окаймлением без компенсаторов для выверки, подгонки и предварительной сварки. Объединенные между собой пластины вынимают из окаймления, заваривают монтажные швы с последующей зачисткой;

в) состыкованный на всю длину шва резиновый компенсатор прикрепляют к пластинам заполнения. После сборки заполнения окончательно затягивают гайки крепления прижимов от середины монтажного элемента к краям, после чего проверяют герметичность заполнения контрольной заливкой воды и составляют акт;

г) к пластинам заполнения приваривают установочные стержни (не менее 8 стержней по длине пластины), с помощью которых устанавливают пластины в зазор между фиксаторами и уголками окаймления.

31. Деформационные швы с двумя компенсаторами К-8 (см. рис. 2) устраивают в пролетных строениях с недобетонированной плитой проезжей части. При этом окаймление шва устанавливают в проектное положение с помощью монтажных рам вместе с распределительной коробкой и опорными плитами.

32. Способ изготовления окаймления и порядок работ при устройстве швов с компенсаторами типа К-10 аналогичны приведенным выше для швов с компенсаторами К-8. При монтаже заполнения торцы стальных пластин и резину в пределах стыков промазывают герметиком.

Стальные пластины компенсаторов К-10 после установки их в шов сваривают между собой поверху.

33. Независимо от метода монтажа, типов окаймления и способов их анкеровки при устройстве деформационных швов с резиновыми компенсаторами К-8 и резино-металлическими компенсаторами типа К-10 необходимо соблюдать следующие правила:

а) перед установкой заполнения соприкасающиеся боковые поверхности пластин и окаймления промазывают герметиком или другим герметизирующим зазор материалом (мастики, грунтовые краски и т.д.) слоем толщиной не более 1 мм. Пластины прижимают к окаймлению и приваривают поверху прерывистым швом. Длина сварного шва 30-40 мм с шагом 150 мм. Зазоры между пластинами заполнения и окаймления не должны превышать 1 мм;

б) для предохранения резины при сварке и резке металла резиновый компенсатор закрывают асбестовыми листами или мокрыми опилками.

34. При устройстве швов с компенсаторами типа К-11 (см. рис. 3) в мостах с асфальтобетонным покрытием нижний слой укладывают после омоноличивания окаймления, а верхний слой - после установки компенсаторов и прижимных плит.

35. Расстояние между элементами окаймления деформационных швов принимают в соответствии с установочными размерами, приведенными в проекте в зависимости от температуры воздуха.

36. Ровность покрытия проезжей части мостов в местах расположения деформационных швов должна удовлетворять требованиям, приведенным в СНиП III-Д.5-62. Допускается отклонение по высоте окаймления соседних пролетных строений не более 3 мм, а по расстоянию между окаймлениями против указанных в проекте - не более ±1 мм.

Покрытие проезжей части должно находиться в одном уровне с верхом окаймления, в пределах ±3 мм допускаются отклонения.

Приложение

Определение перемещений концов пролетных строений

Перемещения при различных условиях опирания определяют по формулам, приведенным в таблице, где αв, αn - угол поворота опорного сечения от временной нагрузки и ползучести;

αn = 0,003 радиана при l < 16 м,

αn = 0,006 радиана при l ≥ 16 м;

Н1, Н2 - расстояния от нейтральной оси балки до верха проезжей части и до оси вращения неподвижных опорных частей; для неподвижных стаканных опорных частей ось вращения принимают в центре резиновой прокладки, для тангенциальных - по низу балки;

δnв, δnн, δу - деформации ползучести по верхним и нижним волокнам балок и деформации усадки (по СН 365-67);

α0 - коэффициент линейного расширения (по СН 200-62);

l - длина балок;

Т0 - температура установки деформационного шва;

Тmax - максимальная температура для заданной местности;

Tmin - a) абсолютно минимальная температура для стальных мостов; б) минимальная среднесуточная температура для сталежелезобетонных мостов и железобетонных с толщиной элементов пролетных строений до 80 см; в) средняя температура самой холодной пятидневки для железобетонных мостов с толщиной элементов пролетных строений более 80 см.

Значения температур принимают по СНиП II-А.6-62.

|

№ пп |

Схема опирания |

Расчетные перемещения в шве от воздействий |

||||

|

временной нагрузки |

ползучести бетона в балках |

усадки бетона |

температуры |

|||

|

предварительно-напряженных |

каркасных |

|||||

|

|

|

αв·Н1 |

|

αn·Н1 |

|

|

|

|

|

αв·(Н1 + Н2) |

|

αn·(Н1 + Н2) |

0 |

0 |

|

|

|

αв·(Н1 - Н2) |

|

αn·(Н1 - Н2) |

δу |

|

|

|

|

Большее из: αв·(Н1 + Н2) αв·(Н1 - Н2) |

δnв |

2αn·Н1 |

δу |

|

|

|

|

αв·(Н1 + Н2) |

δnв - δnн |

2αn·(Н1 + Н2) |

0 |

0 |

|

|

|

αв·(Н1 - Н2) |

δnв + δnн |

2αn·(Н1 - Н2) |

2δу |

|

|

|

|

αв·Н1 |

δnв |

2αn·Н1 |

δу |

|

Условные обозначения: ● - подвижная опорная часть; ▲ - неподвижная опорная часть; ▬ - резиновая опорная часть

Примечание. Положительные значения соответствуют раскрытию шва отрицательные - сжатию.

Содержание