|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РЕКОНСТРУКЦИИ И ТЕХНИЧЕСКОМУ ПЕРЕОСНАЩЕНИЮ

ЖИВОТНОВОДЧЕСКИХ ФЕРМ

Москва

ФГМУ "Росинформагротех"

2000

Авторский коллектив:

сотрудники Всероссийского научно-исследовательского и проектно-технологического института механизации животноводства (ВИИИМЖ): акад. П.М. Морозов (руководитель авторского коллектива), д-р техн. наук П.П. Гриднев, д-р с.-х. наук В.Ф. Липатников, канд с.-х. наук П.П. Хусаинов, д-р экон. наук Л.М. Цой, канд. экон. наук Р.Д. Алиев, акал. В.II. Сыроватка. канд. техн. наук П.П. Халсмин, д-р с.-х. наук В.К. Скоркин, канд. техн. наук В.П. Ломов, канд. техн. наук Б.Г. Ковалевский, канд. техн. наук А.А. Уткни, канд. биолог, наук В.П. Степанов, канд. техн. наук П.Я. Автомонов, канд. техн. наук П.М. Антроповский;

ФГНУ «Росинформагротех»: д-р техн. наук Д.С. Буклагин, канд. техн. наук П.П. Мишуров;

Минсельхоз России: д-р экон. наук В.М. Баутин, А.П. Морозов, д-р. техн. наук В.С. Горбачев, П.П. Алексеев.

Ответственные за подготовку: директор института, акад. П.М. Морозов, вед. науч. сотруд., канд. с-х. наук П.П. Хусаинов (ВНИИМЖ), д-р. техн. наук В.С. Горбачев ( Денмехэлектро Минсельхоза России)

Подготовлены в соответствии с решением бюро отделения механизации, электрификации и автоматизации Россельхозакадемии от 10 ноября 1998 г. (протокол № 5) под научным руководством академиков РАСХН Л.П. Кормановского, Н.М. Морозова.

Изложены методические положения и практические указания по реконструкции и техническому переоснащению действующих объектов животноводства. Это направление технической политики в животноводстве является одним из главных факторов восстановления и развития отрасли, повышения эффективности производства в современных условиях.

Приведены материалы по реконструкции ферм различного направления в хозяйствах России, рекомендации по выбору наиболее эффективных направлении реконструкции, справочные и информационные материалы.

При подготовке рекомендации использованы результаты исследований всероссийских и зональных институтов но технологиям производства продукции животноводства, механизации и автоматизации ферм (ВИЖ, ВНИИС, НИИСХ С.В. им. Рудницкого, ВНИИТИМЭСХ, НИИТИМЭСХ НЗ, ВИЭСХ, ВИМ, СибНИПТИЖ, СКНИЖ, СибИМЭ, «Росинформагротех», BНИИКОМЖ), а также передовой опыт сельхозтоваропроизводителей России и зарубежных стран.

11редназначены для сельхозтоваропроизводителей различных форм собственности, министерств и управлений сельского хозяйства федерального и регионального уровней, научных учреждении, проектных организаций, предприятий сельхозмашиностроения, высших и средних сельскохозяйственных учебных заведений.

Методические рекомендации рассмотрены и одобрены секцией механизации и электрификации МТС Минсельхозпрода России (протокол №2 от 22.02.2000 г.)

ВВЕДЕНИЕ

Проводимая в стране аграрная реформа изменила организационно-экономические, правовые, социальные и другие условия функционирования АПК и его основного звена - животноводства, которые непосредственно повлияли на эффективность производства. Но, к сожалению, ошибки и упущения в проведении реформ нанесли ощутимый ущерб народному хозяйству - спад производства, ухудшение социального и экономического положения товаропроизводителя и, как следствие, сужение инвестиций в социальную и производственную сферы.

В этих условиях очень важно как можно глубже и всесторонне проанализировать сложившуюся ситуацию с целью определения эффективности путей и методов повышения экономической эффективности производства продукции животноводства.

Одним из перспективных направлений повышения эффективности производства является проведение реконструкции животноводческих ферм с использованием перспективных технологий содержания и кормления животных, организации труда, учитывающих особенности физиологического состояния и уровень продуктивности животных. По сравнению с новым строительством реконструкция позволяет при сравнительно небольших затратах и в более короткие сроки значительно поднять производительность, улучшить условия труда животноводов, увеличить отдачу имеющихся фондов.

Содержание

|

МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ |

Для принятия решения о проведении реконструкции ферм или отдельных объектов, определения рациональных технологий, способов механизации и автоматизации, установления необходимых инвестиций в общестроительные и строительно-монтажные работы, приобретения машин и оборудования, объектов энергетики, выполнения пусконаладочных работ необходимо:

1. Провести тщательный анализ состояния действующих ферм, отдельных зданий и сооружений и применяемых технических средств с целью определения степени их изношенности и возможности дальнейшего использования по отдельным видам и группам - стены; полы; перекрытия; кровля; хранилища; станочное оборудование; системы отопления и вентиляции, навозоудаления, раздачи кормов, доения коров, хранения молока; объекты энергообеспечения.

Для проведения анализа состояния объектов, отдельных цехов и их оснащения в конкретных хозяйствах необходимо создавать комплексные комиссии, включающие технологов, строителей, инженерно-технические и энергетические службы, специалистов по ветеринарно-санитарным и экологическим вопросам. Результаты анализа оформляются актом с заключением о возможности и целесообразности использования действующих зданий и сооружений, инженерного оборудования, средств механизации технологических процессов, а также с предложениями по способам обновления (восстановления) и применения новых машин и технологического оборудования (примерный инструментарий проведения анализа дан в прил. 1).

2. Разработать программу (план) организационно-хозяйственного развития хозяйства в целом (независимо от формы собственности) - по специализации, объемам производства отдельных видов продукции, способам их реализации и товарному виду, размещению производства продукции на отдельных рассредоточенных территориях или на компактно размещенных центрах (продукция крупного рогатого скота, свиноводства), установить место и роль конкретной фермы (объектов) в общей программе производства хозяйства (концентрация поголовья, вид конечной продукции).

3. Провести сравнительный технико-экономический анализ способов содержания различных половозрастных групп животных, производства кормов и систем кормления животных в условиях конкретного хозяйства, района, региона.

При этом для молочного скотоводства выявить экономические и технологические преимущества и недостатки:

- о различных способов содержания животных - привязное, беспривязное (свободное), боксовое и комбинированное;

- в организации доения - в стойлах коровников со сбором молока в ведра или в стационарный молокопровод, а также в доильных залах со станками различных конструкций;

- систем выращивания молодняка и комплектования основного стада;

- типов кормления - однородными кормовыми смесями, раздельная выдача компонентов рациона (силос, сено, корнеклубнеплоды, концентрированные корма);

- способов хранения и реализации молока.

Для свиноводства определить преимущества и недостатки:

- содержания животных в индивидуальных или групповых станках;

- кормления влажными кормовыми смесями или сухими комбикормами;

- 2-фазного или 3-фазного способов содержания.

4. Провести сравнительный технико-экономический анализ способов механизации и автоматизации выполнения технологических процессов:

- доения коров и первичной обработки молока;

- хранения и подготовки кормов к скармливанию;

- раздачи кормов;

- уборки навоза из помещений, его хранения и подготовки органических удобрений;

- теплоэнергообеспечения, вентиляции и освещения;

- станочного (стойлового) оборудования;

- поения животных;

- организации моциона.

Для сравнительной оценки способов и средств механизации необходимо применять систему натуральных и стоимостных показателей, включающих:

- удельные затраты рабочего времени на выполнение работ (обслуживание животных), чел.- ч/т, чел.-ч/голову;

- потребные капитальные вложения в машины, оборудование, здания, сооружения, средства энергообеспечения и т.п., абсолютные и удельные (руб/голову, руб/м2), на применение новых технологий, реконструкцию объектов;

- удельные эксплуатационные издержки на выполнение работ, обслуживание животных, получение продукции (руб/м3, руб/т, руб/ц, руб/голову);

- удельные затраты энергии на выполнение работ, обслуживание животных, получение продукции (кВтч/т, кВтч/м3, кВт ч/голову, МДж);

- удельные приведенные затраты на выполнение работ, обслуживание животных, получение продукции (руб/м3, руб/т, руб/голову, руб/ц);

- величину годовой прибыли от применения новых технологий, машин, других инновационных мероприятий (абсолютная и удельная, руб.);

- сроки окупаемости инвестиций (лет).

Методические положения по оценке экономической эффективности технологий, способов механизации и автоматизации в животноводстве изложены в "Методике определения экономической эффективности технологий и сельскохозяйственной техники". - М., 1998 г.

Подробная консультация по проведению расчетов может быть получена во ВНИИМЖе в отделе Системы машин.

5. Определить оптимальный состав машин и оборудования, рекомендуемый для применения на реконструируемых фермах. Алгоритмы и программы проведения расчетов по оптимизации состава машин и оборудования разработаны во ВНИИМЖе и изложены в книге Л.П. Кормановского, Н.М. Морозова, Л.М. Цоя "Обоснование системы технологий и машин для животноводства". - М., 1999 г.

6. Разработать проектно-сметную документацию на отдельные животноводческие объекты или на всю реконструируемую ферму с возведением дополнительных объектов по содержанию животных, производству комбикормов, переработке готовой продукции, компостированию навоза, прокладке инженерных коммуникаций, благоустройству территории и т.д. Набор необходимых производственных помещений следует определять в соответствии с принятыми нормами Технологического проектирования.

7. Разработать бизнес-план реконструируемых ферм и определить сводные технико-экономические показатели проведения работ.

В бизнес-плане должны быть отражены необходимые инвестиции на проведение реконструкции (по материалам проектно-сметной документации), экономическая эффективность производства, сроки окупаемости капитальных вложений, организационно-экономические показатели функционирования объекта (объем производства, рынок сбыта продукции, численность обслуживающего персонала по профессиям, квалификации и т.п.).

Методика разработки бизнес-плана изложена в "Методических рекомендациях по составлению бизнес-планов внедрения технологий и сельскохозяйственной техники". - М., 1999 г.

Раздел 1. РЕКОНСТРУКЦИЯ ФЕРМ КРУПНОГО РОГАТОГО СКОТА

1.1. Состояние производства молока и говядины

В 1998 г. в России товаропроизводителями всех форм собственности произведено 33,2 млн т молока, или по 227 кг на душу населения. В 1990 г. было произведено 55,7 млн т молока, или по 386 кг на душу населения. Прямые затраты труда на 1 ц молока составляют 8,5 чел.-ч (в 1990 г. - 6,4 чел.-ч), расход кормов - 1,71 ц корм, ед., в том числе концентрированных - 0,44 ц корм. ед. (в 1990 г. Соответственно 1,44 и 0,38). Себестоимость 1 ц молока - 183 руб., выручка от его реализации - 132 руб., уровень рентабельности производства - минус 27% (в 1990 г. - плюс 56%).

Заметное ухудшение показателей отмечается и в перерабатывающей промышленности. Обычно натуральное молоко в России используется следующим образом: на производство цельномолочной продукции направляется около 35...40% заготовляемого молока, масла - около 40...45%, сыра 7...8%,молочных консервов - 5%.Определенные трудности вызывает производство детских молочных продуктов и твердого сыра из-за непригодности заготовляемого молока.

Показатели производства молока в РФ представлены в табл. 1.1.

Таблица 1.1

Основные показатели производства молока

|

Показатели |

1990 г. |

1995 г. |

1997 г. |

1998 г. |

1999 г. |

|

Производство молока (во всех категориях хозяйств), млн т |

55,7 |

39,2 |

34,1 |

33,2 |

31,9 |

|

Надой молока на 1 корову, кг |

2781 |

2067 |

2066 |

2233 |

2282 |

|

Производство молока на душу населения, кг |

376 |

265 |

232 |

226 |

218 |

Потребление молока и молочных продуктов в целом по РФ обеспечивается на 86,9% за счет собственного производства и на 13,1% за счет ввоза их из-за рубежа. Иная структура обеспечения молочной продукцией в Центральном и Дальневосточном экономических районах. В них за счет импорта обеспечивается соответственно 50 и 90% потребления молочных продуктов. В перспективе в целом по России импорт молока и молочных продуктов из стран дальнего и ближнего зарубежья возрастет, по прогнозным данным, с 4,9 млн т в 1995 г. до 6,5 млн т в 2000 г., или соответственно с 13,1 до 14,8% к фонду потребления. Наибольшие доли импортной молочной продукции прогнозируются в Северном (35,5%), Центральном (48,8%), Северо-Западном (67,9%) и Дальневосточном (74,8%) экономических районах.

Производство говядины в России составляет 42...45%, а в отдельных регионах до 50...55% общего объема мяса всех видов. Основными источниками получения говядины (более 98%) являются сверхремонтный молодняк и выбракованные коровы. В 1990 г. производство говядины составило 4,3 млн т в убойной массе (7,3 млн т в живой массе). В последние годы из-за сокращения поголовья крупного рогатого скота и снижения средней живой массы убиваемых на мясо животных производство говядины снижалось и в 1998 г. составило 1,9 млн т в убойной, или 3,4 млн т в живой массе (табл. 1.2). Прямые затраты труда на 1 ц прироста живой массы крупного рогатого скота составляют 55 чел.·ч (в 1990 г. - 37 чел·ч), расход кормов 17,7 ц корм, ед., в том числе концентрированных кормов 4,5 ц корм. ед. (в 1990 г. соответственно 13,5 и 3,4).

Таблица 1.2

Производство мяса в РФ

|

Показатели |

1990 г. |

1995 г. |

1996 г. |

1997 г. |

1998 г. |

1999 г |

|

Реализовано на убой скота и птицы в живой массе, млн т |

15,6 |

9,3 |

8,6 |

7,8 |

7,5 |

6,9 |

|

В том числе крупного рогатого скота |

7,3 |

4,5 |

4,1 |

3,8 |

3,4 |

3,1 |

|

Реализовано на убой скота и птицы в убойной массе, млн т |

10,1 |

5,8 |

5,3 |

4,8 |

4,7 |

4,3 |

|

В том числе говядины |

4,3 |

2,5 |

2,3 |

2,1 |

1,9 |

1,7 |

|

Производство мяса всех видов на душу населения в убойной массе, кг |

68,0 |

39,0 |

36,0 |

33,0 |

32,0 |

30,0 |

|

В том числе говядины |

28,9 |

16,8 |

15,6 |

14,2 |

12,9 |

11,9 |

|

Среднесуточный прирост, г |

423 |

307 |

287 |

250 |

311 |

314 |

|

Производство говядины на одну голову скота в убойной массе, кг |

75,0 |

63,0 |

65,0 |

68,0 |

66,0 |

61,0 |

Себестоимость 1 ц прироста - 1585 руб., выручка от реализации этого прироста - 521 руб., уровень рентабельности производства - минус 27% (в 1990 г. - плюс 22%).

Основное производство молока и мяса сосредоточено на фермах общественного сектора, а также в личных (ЛПХ) и крестьянских (фермерских) хозяйствах.

Первая группа товаропроизводителей относится к числу крупных сельскохозяйственных предприятий. Их 27 тыс. (коллективные хозяйства, акционерные общества, товарищества с ограниченной ответственностью, агрофирмы, агрокомбинаты и т.д.), поставляют они 90% товарной продукции.

Вторая группа товаропроизводителей - около 18 млн личных подсобных хозяйств жителей сел и небольших городов. Продукция ЛПХ в основном используется для собственного потребления и только некоторая часть ее является товарной.

Третья группа товаропроизводителей - 279 тыс. крестьянских (фермерских) хозяйств, которые производят чуть более 2% всей продукции.

В течение 1990-1998 гг. производство валовой продукции во всех категориях хозяйств снижалось в среднем за год на 6,4 млрд руб. в ценах 1983 г. К 1990 г. доля животноводства в валовой продукции поднялась до 64%. Сегодня удельный вес животноводства в валовой продукции опустился ниже 50%.

За последние годы производство животноводческой продукции во всех категориях хозяйств падает, экономический эффект снижается и увеличивается импорт зарубежных товаров. Отмечается перераспределение скота из сельскохозяйственных предприятий в ЛПХ и крестьянские хозяйства. Однако с 1996 г. в этих хозяйствах также намечается спад поголовья крупного рогатого скота (табл. 1.3). Это связано с тем, что ЛПХ и крестьянские хозяйства во многом остаются зависимыми от состояния животноводства первой группы товаропроизводителей, в частности, от поставок молодняка, семян, кормов и др.

Избранное направление фермеризации сельскохозяйственного производства не принесло желаемых результатов. Число крестьянских хозяйств в настоящее время постоянно сокращается. Им предстоит еще долгий процесс развития и адаптации в системе агропромышленного комплекса страны. Самостоятельное их становление без связей с хозяйствами общественного сектора (1 группа товаропроизводителей) может дать хорошие результаты при обеспечении их достаточными финансовыми ресурсами и возможности приобретения основных и оборотных средств и соответствующей инфраструктуры.

Из табл. 1.3 видно, что за последние годы произошло резкое падение поголовья крупного рогатого скота. В этом отношении особенно пострадали крупные товарные предприятия: численность поголовья крупного рогатого скота сократилась в 2,6 раза, коров - в 1,9 раза. Сокращение поголовья скота усугубляется дальнейшим снижением продуктивности и, тем самым, валового производства молока (табл. 1.4).

Таблица 1.3

Поголовье крупного рогатого скота в РФ, тыс. голов

|

Показатели |

1990 г. |

1995 г. |

1997 г. |

1998 г. |

1999 г. |

|

Крупный рогатый скот |

|

||||

|

Все категории хозяйств |

57043 |

39696 |

31520 |

28634 |

27800 |

|

В том числе: |

|

||||

|

сельхозпредприятия |

47177 |

26266 |

20420 |

18084 |

17800 |

|

ЛПХ и фермерские хозяйства |

98866 |

13430 |

11100 |

10600 |

10000 |

|

Коровы |

|

||||

|

Все категории хозяйств |

20557 |

17436 |

14536 |

13531 |

13000 |

|

В том числе: |

|

||||

|

сельхозпредприятия |

15322 |

9978 |

8900 |

8262 |

7900 |

|

ЛПХ и фермерские хозяйства |

5235 |

7458 |

5636 |

5269 |

5100 |

Валовое производство молока

|

Показатели |

1990 г. |

1995 г. |

1997 г. |

1998 г. |

1999 г. |

|||||

|

млн т |

% |

млн т |

% |

млн т |

% |

млн т |

% |

млн т |

% |

|

|

Сельскохозяйственные предприятия |

42,4 |

76,1 |

22,4 |

57,1 |

17,5 |

51,5 |

16,7 |

50,2 |

15,6 |

48,9 11 |

|

ЛПХ |

13,3 |

23,9 |

16,2 |

41,3 |

16,0 |

47,1 |

16,0 |

48,2 |

15,8 |

49,5 |

|

Фермерские хозяйства |

- |

- |

0,6 |

1,6 |

0,6 |

1.4 |

0,5 |

1,6 |

0,5 |

1,6 |

|

Итого: |

55,7 |

100 |

39,3 |

100 |

34,1 |

100 |

33,2 |

100 |

31,9 |

100 |

В сельхозпредприятиях находится 18,1 млн голов крупного рогатого скота, в том числе 8,3 млн коров. Средний удой на фуражную корову составляет 2233 кг, валовое производство молока 16,7 млн т. Производство говядины в живой массе 1,4 млн т, средняя масса одной головы, сданной мясоперерабатывающей промышленности, - 272 кг. В настоящее время фермы крупного рогатого скота этого сектора обслуживают 1,4 млн человек, в том числе молочно-товарные фермы - 806,3 тыс. человек и по выращиванию ремонтного молодняка и откорму скота - 580,3 тыс. человек.

Нагрузка на одного работающего на молочно-товарных фермах составляет 10,8 коров, а на фермах по выращиванию и откорму - 23,6 голов.

В 1970-1990 гг. успешно функционировали промышленные комплексы по производству молока и говядины. В этих предприятиях производилось до 10... 15% продукции скотоводства. Благодаря научной организации труда и сбалансированному кормлению животных затраты труда, расход кормов, себестоимость единицы продукции на ряде комплексов соответствовали мировому уровню и были в 3-5 раз ниже, чем на обычных фермах. Эти комплексы были ориентированы на централизованное снабжение материально-техническими средствами и концентрированными кормами. После ликвидации централизованной системы из-за потери оборотных средств в результате инфляции они лишились возможности приобретать корма, новую технику и запасные части. В результате многие комплексы прекратили производственную деятельность, а в других предприятиях их мощности используются только на 20...40%.

Эта группа товаропроизводителей практически обеспечена капитальными животноводческими помещениями. Однако большинство животноводческих зданий имеет очень высокий процент износа и требует капитального ремонта.

Парк машин и оборудования в сельскохозяйственных предприятиях на сегодняшний день практически уже выработал свой ресурс.

В 1998 г. число убыточных хозяйств достигло 89%. Долги сельхозпредприятий составили 89,5 млрд руб, что больше годовой выручки от реализации сельскохозяйственной продукции. Большинство сельхозпредприятий (86%) имеют просроченную кредиторскую задолженность. Поэтому экономика этих предприятий все более становится бартерной, оплата труда также, в основном, натуральная. В 1997 г. из 26,5 млрд руб. начисленной оплаты выдано натурой (продукцией) на сумму 21 млрд руб., или 79,2%. Все это приводит к тому, что резко сокращается выделение сельскому хозяйству финансовых средств из госбюджета. Если в 1991 г. аграрная доля в федеральном бюджете составляла 12%, то в 1998 г. она уменьшилась до 1%. Показатели производственной деятельности сельхозпредприятий представлены в табл. 1.5.

Таблица 1.5

Финансово-экономическая деятельность сельскохозяйственных предприятий

|

Показатели |

1990 г. |

1995 г. |

1996 г. |

1997 г. |

1Э98г. |

1999 г. |

|

Число хозяйств |

27336 |

26897 |

26874 |

26774 |

27077 |

27227 |

|

Удельный вес убыточных хозяйств (в % к общему числу) |

3 |

57 |

79 |

81 |

89 |

59 |

|

Чистая прибыль, млрд руб |

30 |

1450 |

-23234 |

-22459 |

-29967 |

+5932 |

|

Рентабельность по всей деятельности хозяйств, % |

+37 |

+2 |

-20 |

-20 |

-27 |

-0,7 |

|

Себестоимость 1 ц, руб.: молока |

42 |

82 |

162 |

188 |

195 |

243 |

|

прироста |

341 |

738 |

1577 |

1887 |

1990 |

2076 |

|

Выручка за 1 ц, руб.: молока |

65 |

83 |

108 |

127 |

128 |

289 |

|

мяса КРС |

372 |

272 |

380 |

458 |

501 |

1151 |

|

Уровень рентабельности, %: молока |

+56 |

-1 |

-34 |

-33 |

-34 |

+18,9 |

|

мяса КРС |

+22 |

-20 |

-47 |

-55 |

-75 |

-45 |

В личных подсобных и крестьянских хозяйствах содержится 10,6 млн голов крупного рогатого скота, в том числе 5,3 млн коров. Они производят 49,7% молока и 58,8% говядины. Животноводческие фермы личных подсобных хозяйств характеризуются малыми размерами, имеют до пяти собственных коров и приплод, а также другие виды животных, которых содержат во дворе (хлеву), расположенном под одной крышей с теплым домом или в отдельно стоящем сарае. Производственные процессы на фермах выполняются вручную. Техническую базу ведения ЛПХ составляет ряд мотоблоков и тракторов тягового класса 0,2...0,6 с набором машин, которые выпускаются серийно, но малыми партиями. Существующие комплекты машин к этим энергосредствам носят стихийно сложившийся характер. Используется также и конная тяга. Однако набор технических средств для конной тяги (конные косилки, грабли, раздатчики кормов и др.) практически промышленностью не выпускается.

Крестьянские (фермерские) хозяйства имеют один или два коровника с молокоприемным отделением, кормовой пристройкой и расположенным на этой территории телятником. Родильное отделение, профилакторий для телят, навозохранилище, как правило, отсутствуют. Отелы происходят непосредственно в тех же стойлах, в которых коровы содержатся постоянно, а новорожденных телят содержат в индивидуальных клетках, размещенных в служебных проходах коровника или, в лучшем случае, в пристройках к коровнику. Навоз, удаляемый из коровника, хранится в буртах на необорудованных площадках.

1.2. Состояние животноводческих объектов и обеспеченность их техникой

Основными производственными постройками молочных ферм, введенных в эксплуатацию в 50-60-е годы, были коровники вместимостью 100...200 голов. Предусматривавшаяся в них технология производства продукции была рассчитана на применение производимого в то время оборудования и машин. За прошедшее время и то, и другое морально устарело, что сдерживало рост производительности труда на фермах. По данным технической инвентаризации, в сельхозпредприятиях имеются помещения для содержания коров на 17282,6 тыс. ското-мест. В настоящее время они заполнены не более чем на 50...55%, излишняя площадь составляет примерно 9000 тыс. ското-мест. Следует отметить, что эти животноводческие здания имеют очень высокий процент износа и требуют капитального ремонта. Капитальные вложения на развитие сельского хозяйства, особенно животноводства, в последние 7...9 лет были сокращены и ввода новых производственных мощностей за последние годы практически не было.

Сохранившиеся в пригодном состоянии для дальнейшей эксплуатации животноводческие постройки можно классифицировать по ширине и конструктивной сетке колонн:

- шириной 9 м с шагом опор 3+3+3 м;

- шириной 10,9 м с шагом внутренних опор в поперечном сечении 3,5+3,9+3,5 м;

- шириной 12 м с шагом внутренних опор в поперечном сечении 3,5+5,0+3,5 м;

- шириной 18 м с шагом внутренних опор в поперечном сечении 3+4+4+4+3 м;

- шириной 18 м с шагом внутренних опор в поперечном сечении 6+6+6 м;

- шириной 21 м с шагом внутренних опор в поперечном сечении 7,5+6,7+7,5 м.

Перечисленные типы животноводческих построек, введенные в эксплуатацию в различные сроки, используются до настоящего времени. Некоторые постройки шириной 12 м (3,5+5,0+3,5), 18 м (6+6+6) и 21 м (7,5+6+7,5) имеют стоечно-балочную конструкцию, кирпичные или железобетонные (сборные) стены, что обеспечивает их долговечность. Продольный шаг внутренних опор - 6 м. Многие здания шириной 9 м (3+3+3), 10 м (3+4+4), 10,3 м (3,5+3,3+3,5), 11 м (3,6+3,8+3,6), 18 м (3+4+4+4+3) выполнены с деревянными (бревенчатыми) стенами с железобетонными или деревянными балками и прогонами, с деревянными или железобетонными внутренними опорами. Продольный шаг опор »- 3,5 м. Стены - деревянная забирка в деревянные и кирпичные несущие столбы.

Здания шириной 9 м (3+3+3), 10 м (3+4+3), 18 м (3+4+4+4+3) выполнены чердачными. Высота от пола до балок чердачного перекрытия колеблется от 2,2 м до 2,4 м. Такую же высоту имеют и ворота.

Здания шириной 10,9(3,5+3,9+3,5), 12 м(3,5+5,0+3,5) и некоторые здания шириной 21 м выполнены также чердачными, но с высотой до низа выступающих конструкций чердачного перекрытия 2,7 м. Въезды в коровники выполнены шириной и высотой 2,7 м. Ввиду долговечности конструктивного исполнения перечисленных типов животноводческих построек они в настоящее время находятся в пригодном для эксплуатации состоянии. Однако применяющиеся там технология содержания животных, стойловое оборудование и машины для механизации производственных процессов морально устарели, не отвечают современным требованиям, и в большинстве случаев оборудование физически изношено.

Уровень комплексной механизации на действующих фермах крупного рогатого скота составляет 55...60%. Практически механизированы полностью доение коров и поение скота. Уровень механизации раздачи кормов и уборки навоза соответственно 64 и 88%.Отставание уровня механизации раздачи кормов объясняется тем, что данный технологический процесс в отличие от процессов доения и удаления навоза больше зависит от планировочных решений животноводческих помещений, состава рациона, технологии заготовки и хранения кормов. Технической базой для механизации технологических процессов на фермах крупного рогатого скота является серийная техника, предусмотренная Системой машин для комплексной механизации сельскохозяйственного производства. Однако большинство машин и оборудования для сельского хозяйства не выпускается, значительно свернуто производство многих машин и оборудования для животноводства. Практически на сегодняшний день половина парка основных видов техники в сельхозпредприятиях выработала нормативный срок.

В настоящее время на животноводческих фермах насчитывается 146,1 тыс. доильных установок, 71,7 тыс. кормораздатчиков и 210,2 тыс. навозоуборочных транспортеров. Из них требуется заменить 55% доильных установок, 58% стационарных и мобильных кормораздатчиков, 58% транспортеров для удаления навоза, а уровень поставки техники с каждым годом резко снижается (табл. 1.6).

Таблица 1.6

Объемы поставок машин и оборудования для сельского хозяйства, тыс. шт.

|

Машины и оборудование |

1990 г. |

1995 г. |

1996 г. |

1999 г. |

|

Тракторы |

143,7 |

9,7 |

8,8 |

9,7 |

|

Тракторные прицепы |

95,4 |

2,5 |

1,5 |

- |

|

Кормораздатчики |

- |

0,21 |

0,16 |

- |

|

Доильные установки |

23,6 |

0,4 |

0,2 |

0,3 |

|

Резервуары-охладители |

10,8 |

0,2 |

0,3 |

- |

|

Транспортеры для уборки навоза (для KPC) |

38,7 |

5,5 |

3,9 |

- |

|

Автопоилки |

2859 |

103,6 |

44,9 |

- |

Анализ динамики фактической замены оборудования на фермах крупного рогатого скота характеризует прогрессирующую тенденцию старения имеющегося оборудования, отсутствия технического оснащения и перевооружения производства. За 1990-1998 гг. фактическая замена устаревших и неисправных средств механизации к плановой по основным видам и маркам машин и оборудования, рекомендуемым Системой машин для комплексной механизации животноводства, по ряду позиций не превышала 3...5%. Наряду с указанными недостатками и низкой надежностью машин и оборудования для животноводства отрицательное влияние на уровень их использования оказывают рассогласованность и излишне большое количество видов и марок применяемых средств механизации, что затрудняет материально-техническое снабжение и производственно-техническое обслуживание и ремонт.

1.3. Базовые технологии производства молока.

Технология производства молока в значительной степени определяется способом содержания животных. Наиболее распространенные способы содержания - привязное, беспривязное и комбинированное.

1. Технология производства молока при привязном содержании коров предусматривает содержание животных на привязях различных конструкций. Доение коров при этом осуществляется в стойлах в ведра или в молокопровод. Раздача кормов производится мобильными или стационарными раздатчиками. При этом типе содержания коров распространены стойла с длиной пола 1900...2200 мм. Для удаления навоза при этом используют скребковые транспортеры открытого типа, размещенные в неглубоком канале, или шнековые транспортеры, размещенные в каналах, закрываемых решетками. При дефекации коров фекальные массы попадают на пол стойл, которые очищаются вручную. Опыт эксплуатации молочных ферм показал, что благоприятное соотношение степени загрязнения стойла и удобного лежания животного достигается при коротком стойле, длина которого на 50 мм больше косой длины тела животного (1600... 1700мм) и расположении пола стойла уступом по отношению к решетке навозного канала, причем высота расположения пола стойла над решеткой должна составлять 1/10 часть длины пола стойла, что соответствует 160... 170 мм. При такой конструкции стойла дефекация животных происходит за пределы пола, стойло остается сухим, в 2...3 раза снижаются затраты труда, создаются более благоприятные условия содержания, улучшается микроклимат.

2. Технология производства молока при беспривязном содержании коров. В настоящее время на этих фермах получают лишь 4% валового производства молока. Вместе с этим она считается перспективной, потому что позволяет ввести в производственный процесс элементы поточности и тем самым повысить производительность труда. Животные на ферме при данной технологии большую часть суток находятся в свободном (расфиксированном) состоянии. В пределах технологической секции или выгульной площадки они могут перемещаться, проявлять индивидуальные поведенческие реакции. Беспривязная технология включает следующие варианты содержания коров: на глубокой подстилке, в боксах, комбибоксах и поточно-конвейерный. Доение коров производится в доильных залах на установках "Тандем", "Елочка" и "Карусель". Для раздачи кормов следует использовать комбинированные погрузчики-раздатчики. Навоз удаляют при содержании животных на глубокой подстилке с помощью бульдозеров, а при боксовом и комбибоксовом содержании - скреперными установками с подачей его в навозохранилище с помощью оборудования различных конструкций для выгрузки навоза.

3. Комбинированная технология. Как показывает опыт, одним из наиболее трудоемких технологических процессов при привязном содержании коров является их доение в стойлах. Применение стойлового оборудования с автоматической привязью дает возможность без особых затрат труда на отвязывание-привязывание животных организовать доение в доильных залах. В этом случае сочетаются преимущества привязного и беспривязного содержания коров, чем достигается высокая продуктивность при рациональном использовании кормов и наименьших затратах труда. При комбинированной технологии животных содержат в стойлах длиной 1,7 м, шириной 1,1... 1,2 м, оснащенных стойловым оборудованием с автоматической привязью. Для удаления и транспортирования навоза используют шнековые транспортеры и установки типа УТН, навозные каналы закрывают металлической решеткой. Раздача кормов проводится мобильными раздатчиками, концентрированные корма раздаются на доильной площадке или в коровнике с помощью ручных тележек или других технических устройств.

По прогнозным ориентирам, в 2005 г. общее поголовье коров во всех категориях хозяйств должно составить 21000 тыс. голов, в том числе на фермах сельхозпредприятий 12800 тыс. Ориентировочные масштабы применения базовых технологий производства молока на ближайшую перспективу представлены в табл. 1.7.

По данным институтов Российской академии сельскохозяйственных наук, затраты труда на выполнение различных производственных процессов при указанных технологиях производства молока представлены в табл. 1.8.

Таблица 1.7

Удельный вес применения основных технологий производства молока на животноводческих фермах

|

Технологии производства молока |

Существующее положение |

Прогноз на 2005 г. |

||

|

поголовье, тыс. голов |

% |

поголовье, тыс. голов |

% |

|

|

Привязное содержание коров |

7850 |

95 |

9600 |

75 |

|

В том числе доение: |

5370 |

65 |

3840 |

30 |

|

в ведра |

|

|

|

|

|

в молокопровод |

2480 |

30 |

5760 |

45 |

|

Беспривязное содержание коров |

250 |

3 |

1920 |

15 |

|

Комбинированное содержание коров |

162 |

2 |

1280 |

10 |

|

Итого |

8262 |

100 |

12800 |

100 |

Таблица 1.8

Затраты труда (чел.·ч/год на корову) при различных технологиях производства молока

|

Производственный процесс |

Технология содержания коров |

|||

|

привязная |

беспривязная |

комбинированная |

||

|

Доение коров |

||||

|

в ведра |

в молокопровод |

в доильных залах на установке "Тандем" |

||

|

1 |

2 |

3 |

4 |

5 |

|

Привязывание, отвязывание и выгон скота |

5,17 |

5,17 |

1,10 |

1.10 |

|

Раздача всех видов кормов |

12,86 |

12,86 |

10,73 |

10,73 |

|

Доение и первичная обработка молока |

60,70 |

40,00 |

17,60 |

17,60 |

|

Очистка стойл, навозных проходов |

24,30 |

24,30 |

14,19 |

20,30 |

|

Чистка кормушек |

5,48 |

5,48 |

5,48 |

5,48 |

|

Чистка коров |

6,90 |

6,90 |

- |

5,90 |

|

Раздача подстилки |

4,40 |

4,40 |

- |

4,40 |

|

Доение и уход за животными в родильном отделении |

14,50 |

14,50 |

14,50 |

14,50 |

|

Техническое обслуживание машин и оборудования |

9,90 |

Э.90 |

9,90 |

9,90 |

|

Участие в зооветеринарных мероприятиях |

2,13 |

2,13 |

2,13 |

2,13 |

|

Итого |

146,34 |

125,64 |

75,70 |

92,01 |

Из данных таблицы следует, что переход от доения коров в стойлах к доению на доильных установках со станками типов "Тандем", "Елочка" является реальной мерой резкого повышения производительности труда в молочном скотоводстве. Кроме того, за счет сокращения длины молокопровода и коммуникаций при доении коров в доильных залах существенно улучшаются санитарно-гигиенические условия для получения молока высокого качества.

Потребные ресурсы для реализации указанных технологий производства молока представлены в табл. 1.9.

Примерный комплект машин и оборудования для механизации производственных процессов для ферм мощностью 100 и 200 коров представлен в табл. 1.10.

Для личных подсобных хозяйств применяются мобильные доильные установки с одним или двумя доильными аппаратами (УДПС-1 с водокольцевым вакуумным насосом, УДИ-1, УДИ-2 с пластинчато-роторным масляным насосом и насосом, работающим без смазки, и др.).

Для малых молочных ферм на 32, 64, 96 и 128 голов с привязным содержанием "Кургансельмаш" выпускает доильные установки для доения в переносные ведра или в молокопровод.

Таблица 1.9

Потребные ресурсы для реализации технологий по производству молока в расчете на одну корову в год

|

Технология |

Корм, ед. |

Энергоресурсы |

Металлоемкость оборудования, кг |

||

|

условное топливо, кг |

в том числе |

||||

|

электроэнергия, кВтч |

топливо, кг |

||||

|

Производство молока: |

|

|

|

|

|

|

при привязном содержании коров |

4200 |

555 |

1088,1 |

290,5 |

505,1 |

|

при беспривязном содержании коров |

4600 |

562. |

973,3 |

304,9 |

688,1 |

Таблица 1.10

Рекомендуемый состав комплектов машин и оборудования для молочных ферм

|

Наименование машин и оборудования |

Привязное содержание |

Беспривязное содержание |

||

|

Мощность фермы, ското-место |

||||

|

100 |

200 |

100 |

200 |

|

|

1 |

2 |

3 |

4 |

5 |

|

Доение, хранение и реализация молока |

||||

|

Доильный агрегат (АДМ-8А-1) |

1 |

- |

- |

- |

|

Доильный агрегат (АДМ-8А-2) |

- |

1 |

- |

- |

|

Установка доильная (УДА-8А) |

- |

- |

1 |

- |

|

Установка доильная (УДА-Ф-70) |

- |

- |

- |

1 |

|

Резервуар-охладитель (РПО-2,5) |

1 |

- |

1 |

- |

|

Резервуар-охладитель (РПО-3,2) |

- |

1 |

- |

1 |

|

Теплохолодильная установка (ТХУ-14) |

1 |

- |

1 |

- |

|

Теплохолодильная установка (ТХУ-23) |

- |

1 |

- |

- |

|

Электропастеризатор (А1-ОПЭ) |

1 |

- |

1 |

- |

|

Пастеризационно-охладительная установка (Б6-0П2-Ф-1) |

- |

1 |

|

1 |

|

Автомобиль-цистерна (АЦТП-1,7) |

1 |

I |

1 |

- |

Продолжение табл. 1.10

|

1 |

2 |

3 |

4 |

5 |

|

Автомобиль-цистерна (АЦТП-2,1) |

- |

1 |

- |

1 |

|

Установка вакуумная водокольцевая (УВВ-Ф-180) |

- |

1 |

- |

1 |

|

Установка водокольцевая вакуумная (УВВ-Ф-90) |

1 |

- |

1 |

- |

|

Кормление скота |

||||

|

Кормораздатчик (КТУ-10А, КТУ-10Б, КТ-Ф-12) |

- |

1 |

. |

1 |

|

Комбинированный агрегат (ПРК-Ф-0,4) |

1 |

- |

1 |

- |

|

Тракторный прицеп (ГКБ-887Б) |

- |

1 |

- |

1 |

|

Погрузчик тракторный фронтальный ПФ-05Б |

1 |

1 |

1 |

1 |

|

Загрузчик сухих кормов (ЗСК-15А) |

- |

1 |

- |

1 |

|

Бункер для хранения кормов (БСК-Ф-ЮА) |

- |

1 |

- |

1 |

|

Тележка ручная (ТУ-300А) |

2 |

2 |

2 |

2 |

|

Комбайн для скашивания травы (КПИ-Ф-2,4) |

1 |

1 |

1 |

1 |

|

Измельчитель рулонированных грубых кормов (ИРГК) "Вятка" |

1 |

1 |

1 |

1 |

|

I Линия подготовки корнеплодов к скармливанию (с сухой очисткой) |

1 |

1 |

1 |

1 |

|

Комплект оборудования кормоцеха (КОРК-5) |

- |

1 |

- |

1 |

|

Приготовление комбикорма |

||||

|

Установка малогабаритная (УМК-Ф-2) |

1 |

1 |

1 |

1 |

|

Содержание животных |

||||

|

Стойловое оборудование (ОСП-Ф-26А) |

4 |

8 |

- |

- |

|

Клетка индивидуальна; (КИТ-00.000) |

8 |

- |

8 |

- |

|

Оборудование для содержания телят (ОСТ-Ф-32) |

- |

1 |

- |

1 |

|

Изгородь электрическая (ЭИС-1-30) |

1 |

1 |

1 |

1 |

Продолжение таблицы 1.10

|

1 |

2 |

3 |

4 |

5 |

|

Цепь для привязи (Р35.70.00) |

10 |

20 |

- |

- |

|

Комплект оборудования для обогрева и облучения (ЛУЧ-2А) |

1 |

1 |

1 |

1 |

|

Водоснабжение и поение коров |

||||

|

Поилка одночашечная (АП-1А) |

50 |

100 |

20 |

40 |

|

Поилка групповая (АГК-4Б) |

- |

- |

4 |

8 |

|

Поилка передвижная (ВУК-ЗА) |

1 |

1 |

1 |

1 |

|

Водоподъемная установка (BУ-5-30A) |

1 |

- |

1 |

- |

|

Водоподъемная установка (ВУ-10-80А) |

- |

1 |

- |

1 |

|

Башни водонапорные (БР-15У) |

1 |

1 |

1 |

1 |

|

Установки для подогрева воды: |

|

|

|

|

|

САОС-400 |

1 |

- |

1 |

- |

|

САОС-800 |

- |

1 |

- |

1 |

|

Удаление навоза |

||||

|

Транспортер шнековый для уборки навоза: |

|

|||

|

комплект на 100 коров |

1 |

- |

- |

- |

|

комплект на 200 коров |

- |

1 |

- |

- |

|

Транспортер скребковый (ТСН-160Б) |

1 |

2 |

- |

- |

|

Установка скреперная (УС-Ф-170А) |

- |

- |

1 |

- |

|

Установка скреперная (УС-Ф-250А) |

- |

- |

- |

1 |

|

Конвейер навозоуборочный (КНП-10 А) |

- |

- |

1 |

1 |

|

Прицеп-самосвал (ГКБ-887Б) |

1 |

- |

1 |

- |

|

Самопогрузчик универсальный (СУ-Ф-0,4) |

1 |

1 |

1 |

1 |

|

Установка транспортировки навоза (УТН-Ф-10) |

- |

1 |

- |

- |

|

Приготовление навозных компостов |

||||

|

Фуражир навесной (ФН-1,4) |

1 |

1 |

1 |

1 |

|

Прицеп-емкость (ПСЕ-Ф-20) |

1 |

1 |

1 |

1 |

|

Бульдозер (ДЗ-42) |

1 |

- |

1 |

- |

Продолжение таблицы 1.10

|

1 |

2 |

3 |

4 |

5 |

|

Кран козловой (ККС-Ф-2) |

|

- |

1 |

- |

|

Погрузчик фронтальный (ПФ-0.5Б) |

1 |

- |

1 |

- |

|

Обеспечение микроклимата |

||||

|

Комплект оборудования ("Климат-45М") |

1 |

1 |

1 |

2 |

|

Электрокалориферная установка (СФОЦ-40) |

1 |

- |

- |

- |

|

Электрокалориферная установка (СФОЦ-60) |

- |

1 |

- |

- |

|

Вспомогательное технологическое оборудование |

||||

|

Весы для скота (РС-1Ц13) |

2 |

4 |

2 |

4 |

|

Трап передвижной (ТПС-Ф-200) |

1 |

1 |

1 |

1 |

|

Аппарат для массажа вымени (АПМ-Ф-200) |

2 |

4 |

2 |

4 |

|

Ветсанобеспечение |

||||

|

Передвижная моечно-дезинфекционная установка (0М-22613) |

1 |

1 |

1 |

1 |

|

Генератор ультразвука "Сонар" для деротизации |

1 |

2 |

1 |

2 |

|

Станок для ветеринарно-санитарной обработки скота (СВ-30) |

1 |

1 |

1 |

1 |

|

Энергетическое средство |

||||

|

Трактор (МТЗ-80/82) |

1 |

2 |

1 |

2 |

При беспривязно-боксовом содержании до 400 коров рекомендуется к применению доильная установка "Тандем" УДА-8А на 8 станков, а до 600 коров - "Елочка" УДА-16А с автоматическим снятием доильных аппаратов с вымени коров.

На пастбищах рекомендуется универсальная доильная станция УДС-ЗБ с пропускной способностью до 55 короводоек в час.

Молокопровод серийных отечественных установок выполнен из стеклянных труб с наружным диаметром 45 мм и внутренним 36 мм. Внутренний диаметр молочного шланга доильного аппарата равен 13 мм.

В последние годы молокопровод изготовляют из нержавеющих труб диаметром 51 мм. В доильном аппарате молоко при доении накапливается в коллекторе и под действием воздуха, поступающего через специальное отверстие в коллекторе, подается в молокопровод сплошным потоком по всему сечению молочного шланга. При молоковыведении около 2 л/мин скорость поступления молока по шлангу составляет около 0,25 м/с.

Молокопровод на длине 30 м монтируется с уклоном около 0,5... 1,0%. Одна доярка работает, как правило, с тремя доильными аппаратами на одной ветви молокопровода. Максимальное поступление молока в ветвь при этом составляет около 6 л/мин.

Если бы молоко откачивалось сплошным потоком, то скорость передвижения его по молокопроводу не превышала бы 0,08 м/с. При заполнении сечения молокопровода на 1/3, что практически имеет место при доении постоянно, скорость движения молока не превышает 0,24 м/с. На основании вышеизложенного диаметр стеклянных молокопроводов на серийно выпускаемых линейных доильных установках может быть сохранен без изменения.

Дальнейшее повышение уровня комплексной механизации будет осуществляться на основе новых, наиболее совершенных технологий и внедрения новых, более производительных технических средств.

Наивысшей производительности труда можно достичь при использовании технологии производства молока с использованием конвейерных и роторно-конвейерных систем обслуживания коров, которые позволят существенно сократить затраты труда на производство молока до 50...60 чел. ч на голову в год, или до 0,8... 1 чел. ч на 1 ц молока.

Внедрение многофункциональных энергосредств с набором сменных рабочих органов также обеспечит повышение производительности труда и снижение металлоемкости.

1.4. Базовые технологии производства говядины

Все существующие технологии выращивания и откорма скота можно объединить в три крупные базовые технологии производства говядины: технология производства говядины с полным циклом производства, технология доращивания и откорма скота с использованием отходов пищевой промышленности и технология производства говядины в мясном скотоводстве.

1. Технология производства говядины с полным циклом производства предусматривает выращивание, доращивание и откорм молодняка крупного рогатого скота с 15...20-дневного возраста до 13...24 месяцев. Она включает три технологических периода, различающихся продолжительностью, особенностями кормления и содержания животных. Основные особенности технологии: содержание животных - круглогодовое стойловое, способ содержания животных - беспривязный в групповых клетках, в заключительный период откорма допускается привязное содержание. Для приготовления и раздачи жидких питательных смесей телятам используют комплект оборудования КР-8 или УВТ-Ф-360. Для механизации технологических процессов для молодняка второго и третьего периодов применяется то же оборудование, что и на молочных фермах.

2. Технология доращивания и откорма скота с использованием отходов пищевой промышленности предусматривает доращивание и откорм молодняка крупного рогатого скота молочных, комбинированных и мясных пород с 8... 12-месячного возраста до 20...24 месяцев. Способ содержания животных в период доращивания - беспривязный, в групповых клетках на решетчатых полах по 10... 15 голов при площади не менее 2 м2 на голову, в период заключительного откорма - желательно на привязи в индивидуальных стойлах. Размеры стойл: ширина 0,8 м, длина 1,6 м.

3. Технология производства говядины в мясном скотоводстве предусматривает воспроизводство стада и выращивание телят по системе "корова-теленок", включающей сезонное (зимнее, ранневесеннее и весеннее) получение телят при туровых отелах, подсосное их выращивание до 6... 8-месячного возраста с максимальным использованием пастбищ. После отъема телят от матерей их выращивают и откармливают на мясо на откормочных площадках, которые состоят из трех навесов, два из которых предназначаются для отдыха животных и один центральный - для кормления. В южных областях страны такие площадки используются круглый год. В других зонах эти площадки оборудуются легкими помещениями для отдыха животных вместо навесов. Содержание животных на площадке - групповое, беспривязное, на глубокой подстилке. Раздача всех видов кормов производится мобильными раздатчиками, а удаление глубокой подстилки - бульдозерами после каждого тура откорма.

По прогнозным ориентирам, в 2005 г. общее поголовье убойного скота составит 16500 тыс. голов, в том числе в сельхозпредприятиях будет выращено и откормлено 9900 тыс. голов. Из всего поголовья 60% животных будет выращиваться по средне- и умеренно-интенсивным технологиям непосредственно на молочно-товарных фермах со среднесуточным приростом 600 г. Остальная часть поголовья (40%) будет выращиваться и откармливаться по высокоинтенсивным технологиям в специализированных хозяйствах и комплексах со среднесуточным приростом 800...850 г. Размещение и внедрение базовых технологий при высокоинтенсивном производстве говядины в специализированных хозяйствах и на фермах на ближайшую перспективу представляется следующим образом (табл. 1.11).

Таблица 1.11

Применение основных технологий производства говядины при высокоинтенсивных технологиях на животноводческих фермах

|

Технология производства говядины |

Общее поголовье, тыс. голов |

В процентах от общего поголовья |

|

С полным циклом производства |

3445 |

87 |

|

С использованием отходов пищевой промышленности |

396 |

10 |

|

В мясном скотоводстве |

119 |

3 |

|

Итого |

3960 |

100 |

Потребные ресурсы для реализации технологии по производству говядины в год представлены в табл. 1.12.

Примерный комплект машин и оборудования для предлагаемых технологий по выращиванию и откорму крупного рогатого скота приведен в табл. 1.13.

Таблица 1.12

Потребные материальные ресурсы для реализации технологий производства говядины в расчете на одну голову скота в год

|

Технология |

Корм, ед |

Энергоресурсы |

Металлоемкость оборудования, кг |

||

|

Условное топливо, кг |

В том числе |

||||

|

электроэнергия, кВтч |

топливо, кг |

||||

|

Производство говядины: |

|

||||

|

с полным циклом производства |

2280 |

73 |

137,6 |

38,5 |

64,6 |

|

с использованием отходов пищевой промышленности |

2630 |

65 |

165,4 |

30,8 |

65,4 |

|

в мясном скотоводстве |

4740 |

145 |

107,5 |

90,7 |

99,6 |

Таблица 1.13

Примерный комплект машин и оборудования для механизации технологических процессов при выращивании и откорме крупного рогатого скота

|

Технологические процессы и операции |

Наименование и марка машин и оборудования |

|

Кормление: |

|

|

погрузка и транспортировка кормов |

Фуражир навесной (ФН-1.4А) Погрузчик-экскаватор (ПЭ-0.8Б) Комбайн для скашивания травы (КПИ-Ф-2,4) |

|

приготовление кормов |

Комплект оборудования кормоцеха (КОРК-5А, KOPK-15A, КПГ-10А) Установка для выпойки (УВТ-Ф-360) |

|

раздача кормов |

Кормораздатчик (КТУ-10А, КТУ-10Б, КТ-Ф-12) Комбинированный агрегат (ПРК-Ф-0,4) |

Продолжение таблицы 1.13

|

Технологические процессы и операции |

Наименование и марка машин и оборудования » |

|

Содержание и поение животных: |

|

|

оборудование стойл |

Комплект оборудования для телят до 4-месячного возраста (КР-19-6) Оборудование стойловое для телят до 4-месячного возраста (ОС-720-01) Оборудование стойловое для телят старше 4-месячного возраста (ОС-720-02) |

|

поение животных |

Поилка одночашечная (АЛ-1А) Поилка групповая (АГК-4Б) Водоподъемная установка (ВУ-5-30А) |

|

Удаление навоза и приготовление компостов: |

|

|

удаление навоза из помещений |

Установка скреперная (УС-Ф-250А) Конвейер навозоуборочный (КНП-10А) |

|

удаление навоза от помещений |

Установка транспортировки навоза (УТН-Ф-10) Самопогрузчик универсальный (СУ-Ф-0,4) Прицеп-самосвал (ГКБ-887Б) |

|

Обеспечение микроклимата |

Комплект приточно-вытяжных установок (ПВУ-4М) Комплект приточно-вытяжных установок (ПВУ-6М) |

1.5. Предложения по реконструкции ферм по производству молока

В зависимости от организации производственного процесса в настоящее время определяются три основных типа молочных ферм, от которых зависят направление специализации и состав предприятия.

1. Фермы с содержанием телят профилакторного периода до 10.. .20 дней (удельный вес коров в стаде 90%);

2. Фермы с воспроизводством стада за счет собственного производства (удельный вес коров в стаде 60%);

3. Фермы с выращиванием ремонтного молодняка и откормом сверхремонтных животных (удельный вес коров в стаде 40%).

На фермах указанного типа реконструкция может включать:

1. Техническое переоснащение и ремонт только основных производственных помещений (коровников, телятников, зданий для выращивания и откорма молодняка).

2. Переоборудование не только животноводческих зданий, но и постройка подсобно-вспомогательных зданий и сооружений. При реконструкции животноводческих ферм по второму типу необходимо в первую очередь обеспечить рациональное использование существующих основных производственных помещений, затем на основе сравнительных технико-экономических расчетов обосновать дополнительное строительство или модернизацию отдельных вспомогательных зданий и сооружений, а именно: молочного блока (замена старого технологического оборудования новым), доильно-молочного блока (при переводе с привязного содержания коров на беспривязное или на комбинированное), цеха по переработке молока, кормоприготовительного цеха, сарая для приготовления и хранения сена, навозохранилища и др.

Определяющим фактором при разработке технического решения по реконструкции животноводческого объекта является мощность фермы. От нее зависят экономическая эффективность и целесообразность строительства специализированных объектов, например, кормоприготовительного цеха, складских помещений, цехов по переработке продукции и др. Кроме того, с мощностью фермы связана загрузка специализированных высокопроизводительных машин общефермского назначения: погрузчиков, кормораздатчиков, оборудования по обработке навоза. Поэтому при разработке технических решений предлагаемый вариант реконструкции должен иметь предварительное технико-экономическое обоснование с проведением сравнительных расчетов экономической эффективности.

При подготовке технико-экономических расчетов по реконструкции животноводческих объектов необходимо использовать метод вариантных оценок. В каждом варианте реконструкции животноводческих помещений анализируются различные технологии или технологические элементы, объемно-планировочные решения, машины и оборудование. При этом разработчики должны руководствоваться следующими основными принципами:

- создание оптимальных условий для внедрения прогрессивной машинной технологии, рациональной организации производства и труда, материального стимулирования труда;

- повышение уровня электромеханизации производственных процессов с увеличением вместимости помещений;

- достижение единых технологических и организационных решений во всех помещениях реконструируемой фермы;

- блокирование реконструируемых производственных помещений (коровников, телятников и зданий для содержания молодняка) с подсобно-вспомогательными объектами фермы;

- выполнение требований общероссийских норм технологического проектирования предприятий крупного рогатого скота.

Рекомендуемые параметры технологических элементов для содержания различных физиологических групп коров и телят профилакторного периода представлены в табл. 1.14.

Стойла должны оборудоваться кормушками, изготовленными из плотных влагонепроницаемых материалов, легко поддающихся очистке и дезинфекции. Ширина кормушки по верху 0,6, по дну 0,4 м, высота переднего борта 0,3, заднего 0,6...0,75 м. Длина должна соответствовать ширине стойла.

Полы в помещениях делают из дерева, асфальта, битумно-керамзитовых плит и других материалов. Наиболее распространенный вид полов - деревянный настил на цементной основе. Норма подстилочного материала в расчете на животное в сутки: опилки и стружки 2...6 кг, солома 2...4 кг.

Таблица 1.14

Рекомендуемые технологические элементы в коровниках (на одну голову)

|

Показатели |

Размеры элементов помещения |

Норма площади на одну голову, м2 |

|

|

ширина |

глубина |

||

|

Стойла: |

|

|

|

|

для дойных и сухостойных коров, нетелей за 2...3 месяца до отела |

1.2 |

1,6...1,9 |

1,9...2,3 |

|

для глубокостельных и новотельных коров |

1,5 |

2,0 |

3,0 |

|

для отела коров (денники) для профилакторных телят |

3,0 0,45 |

3,0 1.2 |

9,0 0,54 |

|

Боксы для коров и нетелей за 2.3 месяца до отела |

1,0 |

1,6...1,9 |

1,6...1,9 |

|

Преддоильные и последоильные площадки |

|

|

1,8...2,0 |

В помещениях для содержания животных особо важное значение имеют обеспечение нормальных зоогигиенических условий и систематический контроль показателей микроклимата.

В данных рекомендациях предлагаются варианты реконструкции отдельных коровников вместимостью 100...200 голов, эксплуатируемых как отдельные самостоятельные фермы.

Постройки шириной 12 м (3,5+5,0+3,5) и 21 м (7,5+6,0+7,5) проектировались под привязное содержание коров соответственно при 2- и 4-рядном размещении их в стойлах с мобильной раздачей кормов, уборкой навоза скребковыми транспортерами, доением в ведра или молокопровод. Поэтому их реконструкция решается наиболее просто путем замены устаревшего оборудования аналогичным по назначению и технологическим особенностям современным оборудованием, а также устройством автоматической привязи. То же решение может быть принято в коровниках на 100 голов при 2-рядном размещении стойл шириной 11м (3,6+3,8+3,6).

Мобильная раздача кормов в стационарные кормушки возможна также в зданиях шириной 10 м (3+4+3), но в этом случае необходимая длина стойла обеспечивается перекрытием навозных канавок щелевой прутковой решеткой. Уборка навоза осуществляется транспортером типа ТСН-160 или шнековыми транспортерами в торец здания.

Как показывает опыт, наиболее трудоемким технологическим процессом при привязном содержании коров является их доение в стойлах. Однако применение стойлового оборудования с автоматической привязью дает возможность без особых затрат труда на отвязывание-привязывание животных организовать доение в доильных залах. В этом случае сочетаются преимущества привязного и беспривязного содержания коров, чем достигается высокая их продуктивность при рациональном использовании кормов и наименьших затратах труда.

Во всех перечисленных типах зданий шириной от 10 до 12 м, если это здание является единственным на ферме, целесообразно при реконструкции сблокировать его с кормохранилищем, молочным (доильно-молочным) блоком, профилакторным отделением для содержания новорожденных телят до 20-дневного возраста. В коровниках необходимо выделять стойла-боксы для отела.

Разновидностью беспривязного содержания коров является содержание в комбибоксах, оборудованных кормовой решеткой с автоматической фиксацией во время кормления.

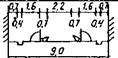

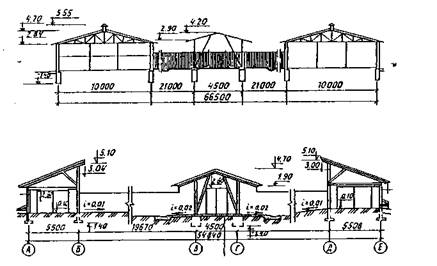

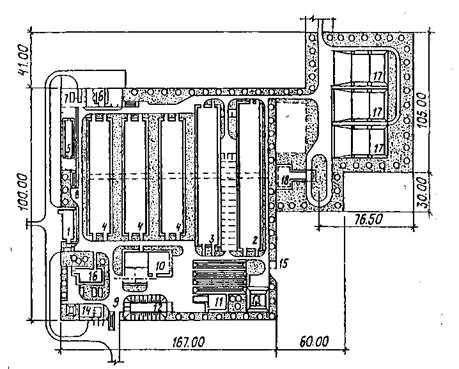

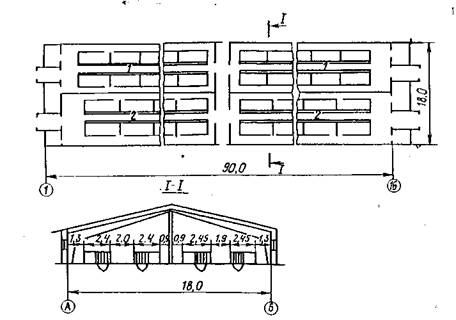

Варианты реконструкции помещений молочных ферм на 100 и 200 коров представлены на рис. 1.1... 1.5.

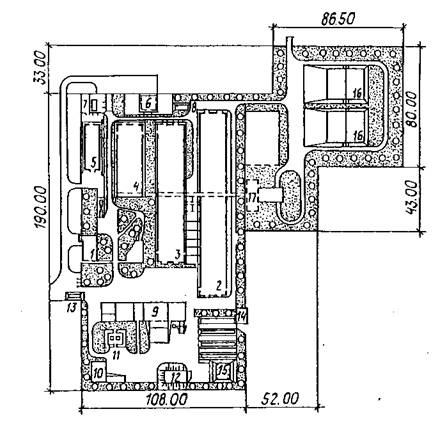

Для условий Сибири СибНИПТИЖ разработал 11 вариантов реконструкции наиболее распространенных в зоне животноводческих помещений для содержания 100, 200, 400 коров. В их основу положены наиболее распространенные ранее в Сибири Т.П. 801-157, 801-86, 801-70/69 и 819-64 шириной зданий 18 и 21 м, а также индивидуальные проекты зданий шириной 9 и 12 м.

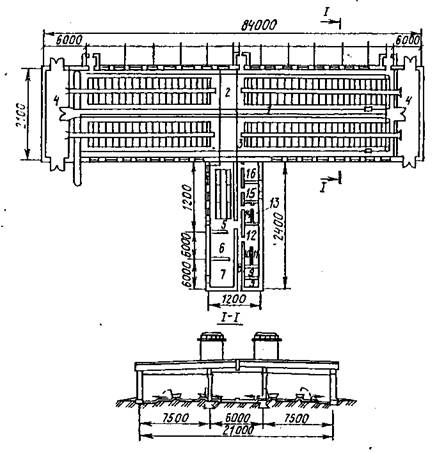

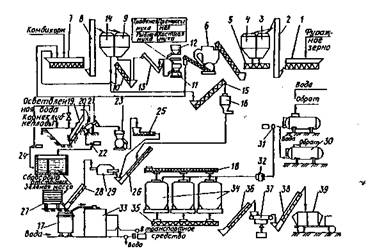

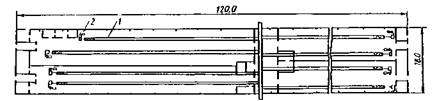

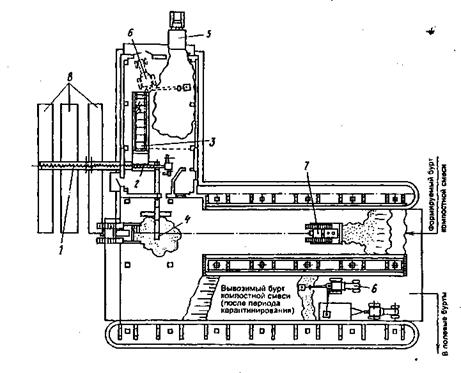

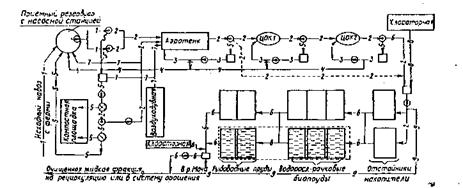

Представляют интерес также предложения ряда научно-исследовательских институтов по внедрению технологии беспривязно-боксового содержания коров с кормлением их на конвейере, доением на карусели и хранением навоза в подпольных навозохранилищах (рис. 1.6).

|

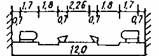

Вариант |

Ширина здания, м |

Пролеты, м |

Поперечный разрез |

Способ содержания |

Площадь на 1 гол . м2 |

|

1 |

9 |

9 |

|

Привязный |

5,4 |

|

2 |

10 |

10 |

|

Привязный |

6,0 |

|

3 |

12 |

3,5+5,0+3,5 |

|

Привязный |

7,2 |

|

4 |

18 |

6+6+6 |

|

Комбибоксовый |

5,4 |

|

5 |

18 |

6+6+6 |

|

Привязный |

5,4 |

|

6 |

21 |

21 |

|

Боксовый |

6,3 |

|

7 |

21 |

7,5+6+7,5 |

|

Боксовый |

6,3 |

|

8 |

21 |

7,5+6+7,5 |

|

Комбибоксовый |

|

|

9 |

21 |

7,5+6+7,5 |

|

Привязный |

6,3 |

|

10 |

21 |

7,5+6+7,5 |

|

Привязный |

6,3 |

Рис.1.1 Рекомендуемые варианты реконструкции коровников

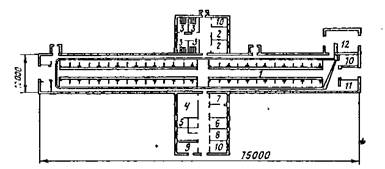

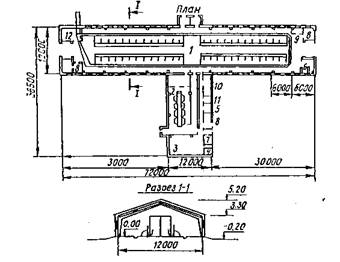

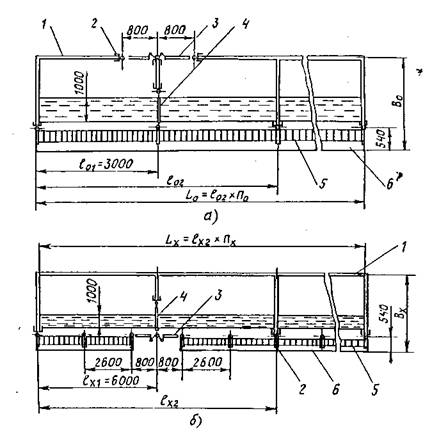

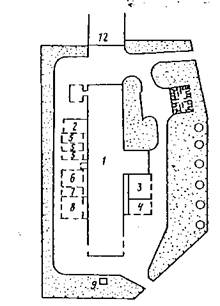

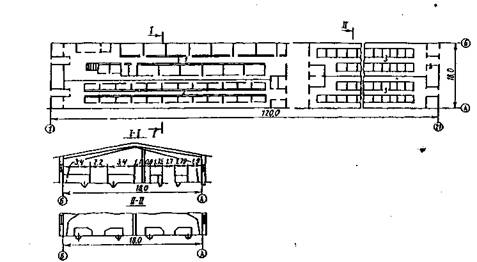

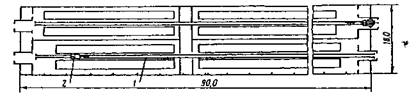

Рис. 1.2. Схема коровника на 100 коров с доением в молокопровод:

1 - стойловое помещение; 2 - денники для отела; 3 - профилакторий; 4 - молочная; 5 - лаборатория; 6 - моечная; 7 - вакуум-насосная; 8 - тепловой пункт; 9 - служебная; 10- кладовые; 11 - фуражная; 12- помещение для удаления навоза

Рис. 1.3. Схема коровника на 100 коров с доением на площадке:

1 - стойловое помещение; 2 - доильный зал; 3 - молочная; 4 - лаборатория; 5 - вакуум-насосная; 6,8- фуражные; 7 - служебная; 9 - инвентарная; 10- венткамера; 11 - электрощитовая; 12 - помещение для удаления навоза

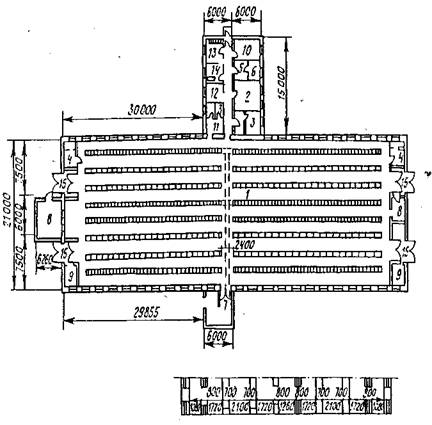

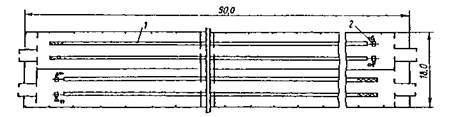

Рис. 1.4. Схема коровника на 200 коров с доением в молокопровод:

1 - стойловое помещение ; 2 - молочная; 3 - венткамера; 4 – подсобные помещения; 5 - вакуум-насосная; 6 - помещение для холодильной установки; 7 - навозоприемник; 8 - помещение для концентрированных кормов; 9 - инвентарная; 10- комната для персонала; 11 – пункт искусственного осеменения; 12- лаборатория; 13- гардероб с душевой; 14 - санузел; 15 - тамбур

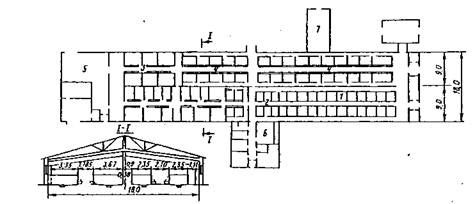

Рис. 1.5. Схема коровника на 200 коров с доением на площадке:

1 - стойловое помещение; 2 - преддоильная площадка; 3 - проход; 4 - тамбур; 5 - доильный зал; 6 - молочная; 7 - котельная; 8 - коридор; 9 - санузел; 10- лаборатория; 11 - моечная; 12- манеж; 13- вакуум-насосная; 14 - помещение для холодильной установки; 15- комната персонала; 16- склад концентрированных кормов

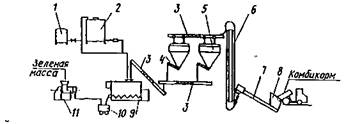

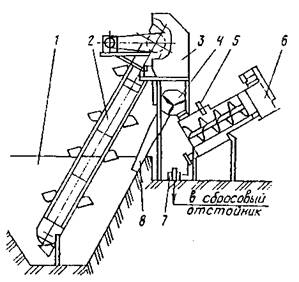

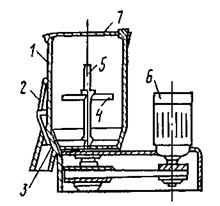

Рис. 1.6. Коровник с поточно-конвейерной технологией обслуживания 100 коров:

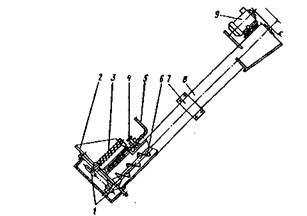

1 - конвейер на 100 голов; 2 - доильная установка; 3 - ленточный транспортер; 4 - наклонный транспортер; 5 - бункер-дозатор корнеплодов; 6 - бункер-дозатор комбикормов; 7 - шнек от БСК-10

Технологические планировки коровников после реконструкции и схемы блокировки их с молочными и доильно-молочными блоками приведены в табл. 1.15 - 1.17.

Кроме коровников, на молочных фермах размещаются родильные отделения с телятами. Как показала практика, эти группы животных на фермах для 100 и 200 коров чаще всего размещаются в зданиях шириной 12 м, а на фермах для 300...400 коров - в 18-метровых.

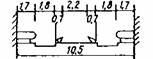

Таблица 1.15

Фермы на 100 коров привязного содержания

|

|

Варианты |

|

|

1 |

2 |

|

|

Схемы блокировки молочных и доильных блоков с коровниками |

|

|

|

Удельные капитальные вложения на одно ското-место, руб. В том числе СМР, руб. |

4075,0 1043,2 |

4930,0 1503,6 |

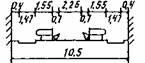

Таблица 1.16

Фермы на 200 коров привязного содержания

|

|

Варианты |

||

|

1 |

2 |

3 |

|

|

Схемы блокировки молочных и доильных блоков с коровниками |

|

|

|

|

Удельные капитальные вложения на одно ското-место, руб. |

4320 |

4250 |

4050 |

|

В том числе СМР, руб. |

1952,6 |

2078,2 |

1834,6 |

Таблица 1.17

Фермы на 400 коров привязного содержания

|

|

Варианты |

|

|

1 |

2 |

|

|

Схема блокировки молочных и доильных блоков с коровниками |

|

|

|

Удельные капитальные вложения на одно ското-место, руб. |

4450,0 |

4010,1 |

|

В том числе CMP, руб. |

1869,0 |

1684,2 |

Разработаны три варианта реконструкции родильных отделений с телятниками соответственно для ферм на 100, 200 и 400 коров. Для ферм на 100 и 200 коров реконструируются здания шириной 12 м и для фермы на 400 коров - помещения шириной 18 м. Краткая характеристика технологических решений при реконструкции родильных отделений с телятником приведена в табл. 1.18.

Таблица 1.18

Характеристика проектно-технологических решений реконструкции родильных отделений с телятниками

|

Показатели |

Варианты телятников с родильным отделением |

||

|

1 |

2 |

3 |

|

|

Мощность молочных ферм, коровы |

100 |

200 |

400 |

|

Размеры здания, м |

12×33 |

12×66 |

18×66,3 |

|

Вместимость здания, головы |

|

|

|

|

В том числе: |

|

|

|

|

родильное отделение |

12 |

24 |

50 j |

|

профилакторное |

12 |

24 |

32 |

|

телятник |

30 |

65 |

120 |

|

Содержание коров |

Привязное |

Привязное |

Привязное |

|

Содержание телят в профилактории |

Индивидуальные клетки |

ОСТ-Ф-32 |

ОСТ-Ф-32 |

Продолжение таблицы 1.18

|

Показатели |

Варианты телятников с родильным отделением |

||||

|

1 |

2 |

3 |

|||

|

Содержание телят в секциях |

Беспривязное, группами по 5, 10, 15 голов |

||||

|

Доение коров в родильном отделении |

ДСА-2Б |

ДАС-2Б |

ДАС-2Б |

||

|

Раздача молока телятам |

ОСТ-Ф-32 со шлангом в индивидуальные ведра |

||||

|

Раздача кормов |

С помощью передвижной платформы |

РВК-Ф-74 |

|||

|

Поение животных |

ПА-1А |

ПА-1А |

ПА-1А |

||

|

Уборка навоза |

ТСН-160А |

ТСН-160А |

ТСН-160А |

||

|

Обслуживающий персонал, человек |

1 |

2 |

4 |

||

При реконструкции рекомендуются следующие технологические варианты:

- коровы и нетели поступают в родильное отделение за 10 дней до отела и содержатся в нем 15 дней после отела;

- глубокостельные коровы содержатся в стойлах размером 1,5×2м, новотельные - в стойлах 1,2×2 м. Отел коров производится в денниках размерами 2,5×3 м. В денниках корова с теленком находится 12... 18 ч после отела;

- телята в профилактории содержатся в индивидуальных клетках, выпойка молока им осуществляется из сосковых поилок;

- содержание телят после профилакторного периода - беспривязно-боксовое в клетках по 10 и 20 голов. В боксах размерами 0,45×1 и 0,55×1,2 м предусмотрены полы из прессованной соломы или дерева;

- раздача кормов в родильных отделениях на фермах на 100 и 200 коров осуществляется средствами малой механизации - ручными или подвесными тележками, на фермах на 300...400 коров - скребковыми или ленточными транспортерами. В телятниках на 30 и 65 голов раздавать молочные корма рекомендуется передвижными тележками, а в телятниках на 120 голов с помощью молокопровода в индивидуальные ведра;

- доение коров в родильных отделениях - 3-разовое, механическое, со сбором молока в переносные ведра;

- удаление навоза из телятников и родильных отделений - скребковыми транспортерами.

1.6. Предложения по реконструкции ферм по выращиванию и откорму скота

Существующие и действующие в настоящее время фермы по выращиванию и откорму крупного рогатого скота в большинстве своем построены хозяйственным способом без привлечения проектных организаций. За последние годы ежегодно в России убивается на мясо около 12,5 млн голов крупного рогатого скота, из них 7,6 млн голов выращивалось на фермах сельхозпредприятий.

Анализ ферм по производству говядины показывает, что на сегодняшний день сложились следующие схемы технологических решений:

1. Заключительный откорм скота - по этой схеме выращивание и доращивание телят (молодняка) осуществляется на обычных молочных фермах, затем они переводятся в специализированные помещения для откорма скота. Эта схема применяется при откорме скота на отходах свеклосахарной (свекловичный жом) и спиртовой промышленности (барда).

2. Доращивание и откорм молодняка - эта схема распространена в мясном скотоводстве. Телят выращивают на подсосе до 6...8-месячного возраста при свободном доступе к кормам и коровам. Затем телят переводят в специализированные помещения для дальнейшего доращивания и откорма.

3. Выращивание, доращивание и откорм скота - по этой технологии телята на откорм поступают в 10...20-дневном возрасте, т.е. непосредственно после профилакторного периода. Возраст реализации молодняка на убой зависит от интенсивности кормления.

Для откорма молодняка можно реконструировать любые животноводческие постройки, имеющие разную ширину и конструктивную сетку колонн.

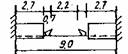

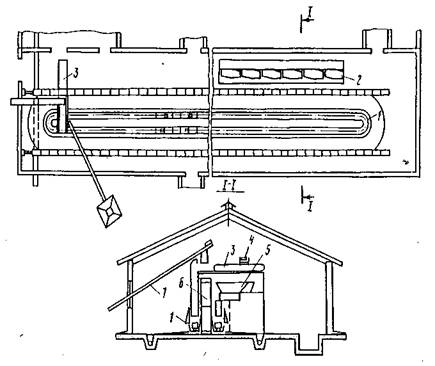

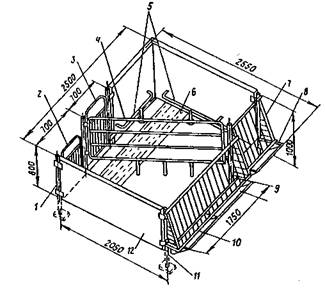

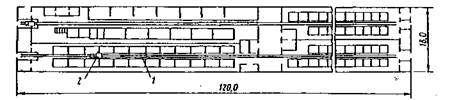

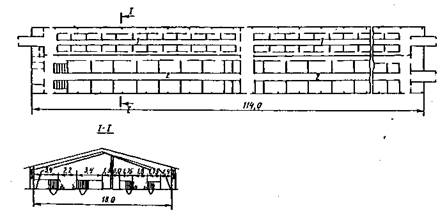

На действующих фермах по откорму скота применяют привязный и беспривязный способы содержания животных. Рекомендуемые варианты реконструкции зданий для выращивания и откорма представлены на рис. 1.7.

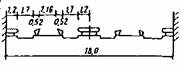

|

Вариант |

Ширина здания, м |

Пролеты, м |

Поперечный, разрез |

Способ содержания |

Площадь на 1 гол, м2 |

|

1 |

9 |

9 |

|

Привязный |

4.5 |

|

2 |

9 |

9 |

|

Беспривязный на щелевых полах |

4.5 |

|

3 |

10,5 |

3,5+3,5+3,5 |

|

Боксовый |

5.3 |

|

4 |

10,5 |

Рамный |

|

Комбибоксовый |

5,3 |

|

5 |

12 |

3,5+5,0+3,5 |

|

Боксовый |

6.0 |

|

6 |

18 |

9+9 |

|

Комбибоксовый |

6.3

|

|

7 |

18 |

6+6+6 |

|

Боксовый |

6.3 |

Рис. 1. 7. Рекомендуемые варианты реконструкции зданий для выращивания и откорма крупного рогатого скота

Привязное содержание применяется при заключительном откорме молодняка и взрослого скота, особенно на отходах пищевой промышленности (свекловичный жом, барда, мезга). При этом способе содержания животные содержатся безвыгульно в стойлах на сплошных полах или с устройством щелевого пола в задней части стойла. Ширина технологических проездов (кормовые, навозные) определяется в соответствии с габаритами оборудования по раздаче кормов и уборке навоза. Ширина проходов для обслуживающего персонала должна быть не менее 1 м, поперечных проходов в середине зданий - в пределах 1... 1,2 м, в торцах 1... 1,5 м.

При беспривязном содержании скот содержат в помещениях в групповых клетках с щелевыми полами или на глубокой подстилке с использованием выгулов или без него.

Вариантом беспривязного содержания является боксовое содержание скота. В этом случае секции оборудуют индивидуальными боксами на все поголовье, обеспечивающими сухое логово для животных при минимальном расходе подстилки или без нее. Индивидуальные боксы могут быть отделены от мест кормления или примыкать к ним.

Рекомендуемые размеры технологических элементов для содержания различных возрастных групп молодняка крупного рогатого скота представлены в табл. 1.19.

Пол в боксах делают сплошной из разного материала - дерева, железобетона, асфальта, керамзитобетона и др. Если есть деревянный настил, то подстилка не используется. Полы из более теплопроводных материалов требуют утепления (подогрева) или подстилки, особенно при содержании телят до 4-месячного возраста. Пол в боксах должен иметь уклон 1,5% в сторону стока жидкости.

Представляет интерес опыт использования ресурсосберегающей технологии содержания молодняка крупного рогатого скота в хозяйствах Сибири. Суть этой технологии заключается в беспривязном содержании молодняка в неотапливаемых зданиях с кормлением сочными кормами в помещении и грубыми - на выгульных дворах. Для отдыха животных в зданиях предусматриваются боксы с полом из тюков соломы. Общая толщина слоя подстилки 50 см. Выгульные дворы огораживаются забором, и в них организуются курганы из соломы площадью 2,5...3 м2 на одну голову. В центре здания устраивается кормовой проезд для мобильного раздатчика кормов в кормушки, к обеим сторонам которых примыкают кормонавозные площадки и боксы для отдыха животных.

Таблица 1.19

Нормативные значения технологических элементов в телятниках и зданиях для молодняка крупного рогатого скота

|

Технологические элементы |

Предельная величина группы, головы |

Норма площади на одну голову, м2 |

Размеры элементов помещения, м |

|

1. Групповые клетки: |

|

|

|

|

для телят до 3...4-месячного возраста |

10 |

1,2...1,3 |

По расчету |

|

для телят от 3.. .4- до 6-месячного возраста |

10 |

1,5...1,6 |

То же |

|

для молодняка от 6- до 12-мес. возраста |

15 |

1,8...2,5 |

Тоже |

|

для молодняка от 12- до 18-месячного возраста |

20 |

2,2...3 |

Тоже |

|

2. Боксы: |

|

|

|

|

для телят до 3...4-месячного возраста |

1 |

0,5 |

0,5×1 |

|

для телят от 3.. .4- до 6-месячного возраста |

1 |

0,72 |

0,6×1,2 |

|

для молодняка от 6- до 12- месячного возраста |

1 |

0,91 |

0.7×1,3..1,5 |

|

для молодняка от 12- до 18-месячного возраста |

1 |

1,2 |

0,8×1,5...1,7 |