|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

Государственный комитет Республики Башкортостан по строительству, архитектуре и транспорту

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ ВОЗВЕДЕНИЯ НАРУЖНЫХ

ТЕПЛОЭФФЕКТИВНЫХ ТРЕХСЛОЙНЫХ СТЕН ЗДАНИЙ НА ОСНОВЕ ВИБРОПРЕССОВАННЫХ

БЕТОННЫХ ИЗДЕЛИЙ, КЕРАМИЧЕСКОГО И СИЛИКАТНОГО КИРПИЧА

Уфа

2004

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАНЫ: Уфимским государственным нефтяным техническим университетом - УГНТУ (доктор техн. наук Бабков В.В. - руководитель темы; кандидат техн. наук, профессор Федорцев И.В. - ответственный исполнитель; доктора техн. наук Габитов А.И., Недосеко И.В.; кандидаты техн. наук Гайсин А.М., Чикота А.Н., Шаймухаметов А.А., Чуйкин А.Е., инженеры Султанова Е.А., Архипов В.Г.); Башкирским научно-исследовательским, проектно-конструкторским и производственным институтом строительного комплекса Республики Башкортостан - БашНИИстрой (кандидат техн. наук Колесник Г.С. - руководитель темы; кандидат техн. наук Еникеев А.X., инженер Долгодворов В.З.); ОАО КПД, г. Уфа (кандидаты техн. наук Мамлеев Р.Ф, Гареев Р.Р., Разумова Г.Ф; инженеры Москалев А.П., Сагитов Р.Ш., Коробейников Ю.М.); ОАО БНЗС, г. Уфа (инженер Карташов В.Б.).

2. ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ отделом внедрения новых технологий, научного и информационного обеспечения Государственного комитета Республики Башкортостан по строительству, архитектуре и транспорту (начальник отдела Мухаметзянов Р.X., главные специалисты отдела к.т.н. Кощин А.Д., Габидуллина Ю. Н.).

3 УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ приказом Государственного комитета Республики Башкортостан по строительству, архитектуре и транспорту № 48 от 14 мая 2004 г.

Содержание

ВВЕДЕНИЕ

«Рекомендации по технологии возведения наружных теплоэффективных трехслойных стен зданий на основе вибропрессованных бетонных изделий, керамического и силикатного кирпича» (далее Рекомендации), рассматривающие технологию возведения теплоэффективных многослойных (трехслойных) наружных стен зданий из вибропрессованных бетонных изделий и традиционных мелкоштучных стеновых материалов (керамический и силикатный кирпич), разработаны в развитие СНиП 3.03.01-87 «Несущие и ограждающие конструкции» и СНиП 3.03.01-87 «Изоляционные и отделочные покрытия».

В настоящих Рекомендациях освещаются основные принципиальные этапы возведения теплоэффективных трехслойных стен зданий для двух характерных технологий - производство работ с внутренних подмостей и с наружных трубчатых лесов. Учитывая, что в действующих СНиП работы по кладке многослойных наружных стен практически не регламентированы, в Рекомендациях с необходимой детализацией излагаются правила и требования основных этапов ведения каменной кладки (внутреннего несущего или самонесущего и облицовочного слоев, теплоизоляции, армирования и устройства монолитных поясов и опорных столиков под облицовку), в том числе для стен, выполненных с применением бетонных изделий, производимых по вибропрессовой технологии на оборудовании фирмы «Бессер».

Рекомендации предназначены для организаций Республики Башкортостан, ведущих проектно-технологическую подготовку производства, строительство зданий и сооружений различного назначения с применением современных теплоэффективных ограждающих конструкций, а также для служб заказчика и органов стройнадзора.

Рекомендации разработаны на основе исследований и практической апробации основных технологических регламентов кладки наружных многослойных стен при проектировании и строительстве ОАО КПД, ОАО БНЗС ОАО Башстрой ряда экспериментальных объектов в Республике Башкортостан.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Принципиальные технологические схемы кладки наружных многослойных стен

1.1.1 В настоящих Рекомендациях рассматривается технология строительных процессов при возведении жилых и гражданских зданий с наружными многослойными стенами на основе мелкоштучных стеновых материалов (вибропрессованные бетонные блоки, производимые на оборудовании фирмы «Бессер», традиционный керамический и силикатный кирпич). В зависимости от этажности возводимого здания и соответственно толщины конструктивной части стены технология ее кладки возможна на основе двух принципиальных схем: «с перекрытия» и «с лесов».

1.1.2 Первая схема («с перекрытия») предусматривает одновременное возведение всех слоев наружных стен с использованием междуэтажных перекрытий и традиционных средств подмащивания при поэтапном наращивании стен. Данная технологическая схема именуется далее как «одновременная технология».

1.1.3 Очередность кладки многослойных наружных стен по одновременной технологии принимается от наружного облицовочного слоя к внутреннему несущему (самонесущему) слою, то есть в такой последовательности, при которой обеспечиваются необходимые условия труда каменщиков и безопасность работ.

1.1.4 Устойчивость однорядной кладки «облицовки» обеспечивается рациональной высотой яруса. Такая высота наружной версты, исходя из прочностных характеристик кладочных растворов в каменной конструкции, находится в пределах 400-600 мм. Таким образом, технология одновременной кладки многослойной стены с перекрытия и внутренних подмостей предусматривает поярусное развитие следующей «технологической цепочки» операций: облицовка, несущий слой, слой утеплителя, армирование кладки выполненного яруса и устройство «опорных столиков» под облицовочный слой.

1.1.5 Преимущества одновременной технологии заключаются в том, что:

- обеспечиваются минимальные затраты на монтажную оснастку и нормокомплект бригады каменщиков;

- законченный цикл работ по кладке одного этажа позволяет передавать готовый фронт работ последующим исполнителям (отделочному циклу), что сокращает общий срок строительства объекта.

1.1.6 Недостатками одновременной технологии являются:

- ограниченная предельная толщина несущего слоя (£ 510 мм) при общей толщине многослойной стены в пределах 750 мм;

- большие трудности при необходимости применения в трехслойных стенах дополнительных прослоек пароизоляции, ветрозащитных покрытий по утеплителю из минеральной ваты, устройства водоотводных экранов и т.д.;

- невозможность полного контроля качества работ представителями заказчика и составления актов скрытых работ на установку гибких связей, устройство теплоизоляции и дополнительных прослоек ветрозащиты и пароизоляции и т.п.

1.1.7 Вторая принципиальная технология возведения многослойных стен, именуемая в дальнейшем как «разновременная» технология, существенно отличается от первой и является двухстадийной. На первой стадии возводится несущая (самонесущая) внутренняя стена с инвентарных подмостей по традиционной технологии кладки монослойной стены.

1.1.8 На второй стадии - после завершения кладки внутреннего слоя стен и монтажа перекрытий всего здания - осуществляется цикл работ по утеплению несущего слоя и кладке облицовочного слоя стены.

1.1.9 Данный технологический цикл работ требует проведения подготовительного этапа по возведению инвентарных наружных лесов по периметру здания и на всю его высоту. Монтаж и последующий демонтаж лесов требуют дополнительных затрат труда, повышения стоимости производства работ, что соответственно отражается на итоговых показателях работы строительной организации.

1.1.10 Преимуществами второй принципиальной технологической схемы являются:

- более высокое качество работ по теплоизоляции и облицовке, выполняемых способом последовательного «наращивания» слоев «утепление-облицовка» в условиях хорошего визуального контроля исполнителем качества работ;

- более высокий уровень безопасности и удобства выполнения работ.

1.1.11 Высота зданий, строящихся по «разновременной» технологии, регламентируется допустимой отметкой применяемых лесов.

1.1.12 При возведении зданий повышенной этажности (более 40 м) и большой толщине наружных стен (более 750 мм) необходимо использование двух технологий:

а) «разновременной» - при строительстве зданий, например, высотой до 40 м с инвентарными лесами Промстройпроекта;

б) «разновременной», с использованием средств подмащивания после 40 м в виде подвесных струнных лесов, закрепленных к несущему каркасу здания, или иным способом. Данная технология не рассматривается в настоящих Рекомендациях.

1.1.13 Технологические схемы возведения наружных многослойных стен по обеим «технологиям» рассматривают всю гамму возможных конструктивных сочетаний несущих и утепляющих материалов и, применительно к ним, технологические регламенты при их возведении.

1.1.14 Разработанные технологические схемы в виде карт трудовых технологических процессов и операций рассматривают правила и требования при проведении следующих работ:

- кладка облицовочного слоя;

- производство работ по утеплению наружной стены;

- кладка несущего конструктивного слоя наружной стены;

- армирование кладки (горизонтальными сетками и вертикальными арматурными стержнями);

- устройство опорных выносных конструкций (опорных столиков) под слой облицовки;

- устройство горизонтального монолитного пояса в уровне типового этажа и омоноличивание вертикальных пустот в несущем слое наружной стены на основе пустотелых бетонных изделий.

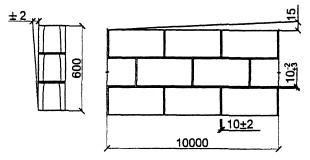

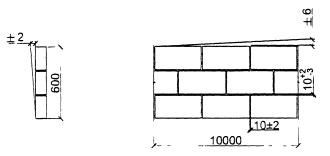

1.1.15 Регламент трудовых процессов в технологических схемах разработан с необходимой детализацией и охватывает типичную для типового этажа этапность работ, которая включает цикл процессов и операций по ярусам возведения стены. В качестве последнего принят ярус стены между элементами горизонтального армирования, равный 600 или 400 (450) мм.

1.1.16 Многодельность технологических процессов при возведении многослойной стены, большинство которых не регламентированы существующими нормами, требует особо строгого соблюдения допусков и предельных отклонений от норм СНиП. Поэтому в технологическом разделе разработаны требования по пооперационному контролю качества работ для каждого технологического передела, которые сформулированы в разделе 4 «Контроль качества при производстве каменных работ».

1.1.17 Нетрадиционная технология кладки многослойной стены, характеризующаяся значительным объемом «мокрых» процессов, требует специальной разработки следующих технологий

- кладки из вибропрессованных бетонных блоков при отрицательных температурах;

- зимнего бетонирования монолитных обвязочных поясов;

- зимнего бетонирования армированного вертикального каркаса наружных стен. Указанные вопросы изложены в разделе 3 «Методы термической обработки бетона в зимних условиях».

1.1.18 Технология кладки многослойной стены характеризуется большим, чем при традиционной схеме, числом процессов и операций, сопряжена с более сложным характером согласования темпа и ритма работ исполнителей, что требует использования эффективных методов управления ими.

1.1.19 Теоретические предпосылки рекомендуемой методики проектирования организации работ на основе поточного строительства объектов с многослойными стенами рассматриваются в разделе 5 настоящих Рекомендаций «Принципы проектирования организации строительных потоков при кладке многослойных стен», имеющем рекомендательный характер.

1.2 Требования к технологии кладки стен на основе пустотелых бетонных блоков и керамического (силикатного) кирпича

1.2.1 Первый ряд кладки по верху фундамента или цоколя, а также каждый ряд, укладываемый по верху железобетонных обвязочных балок (поясов) и перемычек, должен укладываться по сплошной растворной постели. Последующие ряды кладки из пустотелых камней шириной 190 мм должны укладываться на горизонтальные (постельные) швы, выполняемые в виде двух параллельных полос раствора, располагаемых вдоль продольных стенок кладочных камней с отступом от края на 5-10 мм.

1.2.2 На поперечные стенки пустотелых камней раствор наносится только в тех случаях, когда это специально оговорено и требуется по проекту (узкие простенки со штабельной кладкой, столбы, а также краевые участки стен, между которыми вертикальные пустоты в блоках должны быть заполнены замоноличивающим бетоном).

1.2.3 Пустотелые камни шириной 90 мм с пустотностью менее 30 % укладываются на полную по ширине камня растворную постель.

1.2.4 Для образования торцовых (вертикальных поперечных) швов раствор наносится в виде двух полос по обеим сторонам торцовой части блока, и в таком состоянии блок укладывается на растворную постель с одновременным прижимом к торцу ранее уложенного камня. При этом должен образовываться полностью заполненный вертикальный шов между камнями. При неполном заполнении шва раствором не допускается его исправление путем «вмазывания» раствора с боков кладки. Неправильно уложенный камень должен быть удален вместе с раствором, и кладочный процесс необходимо выполнить заново.

1.2.5 Толщина горизонтальных и вертикальных швов должна составлять 10 мм. Для первого ряда толщина сплошного растворного шва может колебаться от 6 до 20 мм для выравнивания поверхности фундамента.

Толщина швов, в которых расположена арматура, должна превышать диаметр арматуры не менее чем на 4 мм.

1.2.6 Для кладки стен должны применяться сухие, чистые бетонные камни и пластичный раствор.

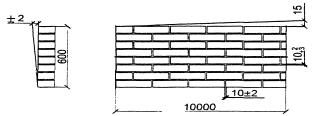

Кладку стен следует выполнять горизонтальными рядами с перевязкой швов и соблюдением вертикальности поверхностей.

1.2.7 Вертикальность граней и углов кладки из кирпича и блоков, горизонтальность ее рядов необходимо проверять по ходу выполнения кладки каждого ряда с устранением всех обнаруженных отклонений.

Вертикальность поверхностей стен рекомендуется контролировать не реже чем через 0,6 м по высоте.

Наружные и внутренние поверхности стен, помимо вертикальности, должны быть ровными, без выпуклостей и вогнутостей.

1.2.8 Оси конструкций здания проверяются на каждом этапе кладки; отклонения устраняются на уровне междуэтажных перекрытий.

После окончания кладки каждого этажа следует производить инструментальную проверку горизонтальности и отметок кладки, независимо от промежуточных проверок горизонтальности ее рядов. Допускаемые отклонения в размерах и положении каменных конструкций от проектных не должны превышать отклонений, указанных в разделе «Контроль качества» настоящих Рекомендаций.

Возведение стен последующего этажа следует выполнять только после укладки плит перекрытия над нижележащим этажом, анкеровки стен и замоноличивания швов плит перекрытия.

1.2.9 Вертикальные пустоты в блоках, подлежащие замоноличиванию, должны иметь размеры в свету, соответствующие проекту. Раствор, выдавливаемый из швов, необходимо удалить.

1.2.10 Для обеспечения герметичности воздушных прослоек при кладке стен поперечные швы должны быть тщательно заполнены раствором, при этом должны быть приняты меры против попадания раствора в воздушную прослойку.

1.2.11 При вынужденных перерывах кладку необходимо выполнять в виде наклонной (убежной) штрабы. Разность высот на смежных захватках и при кладке примыканий наружных и внутренних стен не должна превышать половины высоты этажа.

1.2.12 Укладка тычковых рядов в стенах обязательна в нижнем (первом) и верхнем (последнем) рядах, на уровне обрезов стен и столбов, в выступающих рядах кладки (карнизах, поясках) и т. д. только из целых блоков и кирпичей (независимо от системы перевязки).

1.2.13 Не допускается ослабление конструкции отверстиями, нишами, монтажными проемами, не предусмотренными проектом.

1.2.14 При перерывах в работе верх незаконченной кладки должен оставляться не прикрытым раствором и защищенным от атмосферных осадков водонепроницаемым экраном (полиэтиленовой пленкой, брезентом, слоем рубероида).

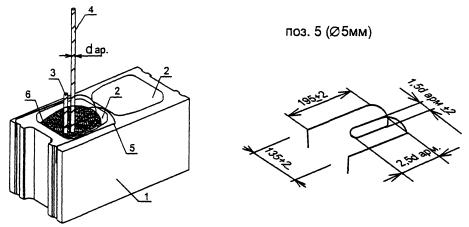

1.2.15. Для связи облицовочного и несущего слоев используются сварные сетки, каркасы и отдельные стержни Z-образного очертания или изогнутые в виде рамок из нержавеющей или коррозионно защищенной арматурной проволоки класса Вр-1 Æ3, 4, 5 мм.

1.2.16 Арматурные сетки должны укладываться в швы с полным обволакиванием продольных проволок сетки кладочным раствором.

1.2.17 Арматурные стержни в полости блоков при вертикальном армировании стены следует устанавливать в центр полости строго вертикально с соблюдением величины нахлеста по высоте в соответствии с проектом и указаниями к производству работ, изложенными в разделе 2 настоящих Рекомендаций.

1.2.18 Обетонирование полостей пустотных кладок при формировании внутреннего каркаса должно производиться подвижными бетонными смесями с применением суперпластификаторов. При заполнении бетоном вертикальных каналов в стеновых блоках высота одновременно укладываемого слоя бетонной смеси не должна превышать 800 мм или 4 ряда кладки. При необходимости виброуплотнения бетонной смеси режим вибрирования смеси по времени не должен превышать 8-10 с, что должно обеспечить монолитность вертикального столба без раковин и воздушных мешков.

1.2.19 Закладные детали из металлических уголков или анкерные болты, предназначенные для крепления опорных столиков, воспринимающих нагрузку от веса облицовочного слоя стен, необходимо устанавливать в строгом соответствии с проектом, с соблюдением глубины заделки уголков в несущий слой стены или анкерных болтов в железобетонные элементы каркаса здания или плиты междуэтажных перекрытий.

1.2.20 Усиление кладки монолитными бетонными или железобетонными поясами, заполнение вертикальных каналов в пустотных кладках бетонной смесью следует выполнять в соответствии с проектом и руководствуясь указаниями по выполнению бетонных работ, изложенными в разделе 2 настоящих Рекомендаций.

1.2.21 Облицовочную поверхность стен (фасадная часть здания) следует выкладывать из блоков и кирпича с правильными кромками и углами, одинаковыми по тону окраски в строгом соответствии с проектом. Вертикальные и горизонтальные швы в облицовке должны быть заполнены раствором и расшиты.

1.2.22 Облицовочная поверхность стены не должна иметь сколов, трещин, пятен, потеков раствора и высолов. Выщерблины, зазубрены и сколы углов облицовочных изделий допускаются размером не более 2-3 мм. Рисунок стены (расположение швов, цвет изделий, толщина швов) должен быть выверен в каждом ряду.

1.2.23 Неоштукатуриваемые поверхности стен следует очистить от ржавчины, высолов, растворных и бетонных потеков и различных загрязнений с помощью питьевой воды. Применять различные растворители и смывки для удаления высолов на поверхности каменных стен без предварительной проверки специалистами не рекомендуется.

1.2.24 До укладки элитного утеплителя поверхность стен должна быть очищена от наплывов, раствора, мусора, грязи, снега и «провешена» с целью определения имеющихся отклонений от регламентированных допусков. Укладку плит утеплителя следует выполнять с плотным прилеганием их к внутреннему слою стены и друг к другу В случае утепления стен в два слоя вертикальный и горизонтальный швы выполняются «вразбежку», так как это показано на схемах в разделе 2.

1.2.25 В процессе устройства теплоизоляции необходимо постоянно следить за качеством материалов, их влажностью в соответствии с требованиями действующих технических условий и ГОСТ, приведенных в таблицах и на рисунках в разделе 4 «Контроль качества» настоящих Рекомендаций. В период выпадения атмосферных осадков и при перерывах в работе следует принять меры по защите утеплителя от увлажнения.

1.2.26 В условиях жаркой погоды, когда температура окружающего воздуха превышает 38°С или 32°С при скорости ветра, превышающей 3,6 м/с и относительной влажности воздуха менее 50 %, кладка и уход за ней должны производиться по рекомендациям строительной лаборатории и осуществляться с выполнением следующих требований:

- устанавливать кладочные камни на место в течение не более 1 мин после укладки раствора;

- раствор, который не использовался в течение 2 часов после начального смешивания (приготовления) и начал твердеть (схватываться), применять запрещается.

1.2.27 В период неблагоприятной для высыхания каменной конструкции среды желательно в конце рабочего дня стены укрыть пленкой или брезентом для поддержания температурно-влажностного режима, обеспечивающего нарастание прочности раствора.

1.2.28 При среднедневной температуре 0 ± 4°С завершенную кладку стен необходимо защитить на 24 часа от дождя и снега, накрыв ее пленкой, брезентом или другими материалами, устойчивыми против атмосферных влияний, для поддержания рекомендуемого температурно-влажностного режима.

1.3 Требования к кладочным растворам

1.3.1 Кладка с применением высокопустотных вибропрессованных бетонных блоков, производимых на оборудовании фирмы «Бессер», ведется при использовании кладочных растворов марок по прочности М75, М100, М150 и М200. Растворы марок ниже 75 в каменной кладке с применением вышеуказанных изделий не рекомендуются. Подбор состава кладочного раствора с учетом условий эксплуатации здания следует выполнять в соответствии со справочным приложением 15 СНиП 3.03 01-87 и СП 82-101-98, а требуемые показатели качества и свойства раствора должны соответствовать ГОСТ 4.233-86.

1.3.2 Для приготовления раствора в качестве заполнителя применяются пески, удовлетворяющие требованиям ГОСТ 8736-93, в которых содержание зерен размером свыше 2,5 мм не превышает 5 % при исключении зерен размером свыше 5 мм. В качестве вяжущего для кладочных растворов рекомендуется портландцемент марок М400, М300, либо шлакопортландцемент тех же марок по ГОСТ 10178-85*. В кладочных растворах для достижения необходимой прочности рекомендуются пластифицирующие и воздухововлекающие добавки (СДО, СНВ и др.).

1.3.3 Подбор состава кладочного раствора выполняется исходя из заданной марки раствора и степени подвижности растворной смеси, требуемой для производства каменных работ. Контроль приготовления и применения кладочных растворов должен производиться методами, предусмотренными ГОСТ 5802-86. Этот контроль включает определение подвижности, расслаиваемости растворной смеси, а также определение прочности при сжатии и морозостойкости затвердевшего раствора.

1.3.4 Подвижность кладочного раствора для кладки стен по глубине погружения стандартного конуса по ГОСТ 5802-86 должна быть в пределах 7-8 см. Расход воды на 1 м3 песка для получения раствора заданной подвижности устанавливается на опытных замесах. Для цементно-известковых растворов подвижностью 7-8 см расход воды приближенно определяется по формуле:

B = 0,45 (QЦ + QB), (1.1)

где QЦ - расход вяжущего, кг;

Qb - расход стандартного известкового теста, кг.

Расчетный расход воды корректируется в соответствии с требуемой подвижностью раствора.

1.3.5 Величина расслаиваемости растворной смеси, определяемая по методу, предусмотренному ГОСТ 5802-86, не должна превышать разности объемов погружения стандартного конуса для определения подвижности раствора, то есть 30 см3.

1.3.6 Морозостойкость кладочного раствора определяется в соответствии с требованиями ГОСТ 10060-95 и должна быть не ниже F50.

1.4 Требования к бетонам для обетонирования пустот в пустотелых блоках, обвязочных поясов, сборно-монолитных перемычек

1.4.1 Требуемая подвижность бетонной смеси, обеспечивающая ее удобоукладываемость, определяется способом уплотнения смеси. Рекомендуются мелкозернистые (среднезернистые) литые смеси с подвижностью по осадке конуса 15 см и более по ГОСТ 10181-2000. Необходимая подвижность бетонных смесей достигается применением суперпластификаторов (типа С-3, ЛСТМ, Лигнопан Б-1, Б-2, Б-3 в количестве 0,2-0,5 % от массы цемента). Уплотнение может производиться внутренними (глубинными) компактными вибраторами или «штыкованием».

1.4.2 Проектирование состава бетона следует осуществлять в соответствии с «Руководством по проектированию составов тяжелого бетона» (НИИЖБ, М.: Стройиздат, 1979). Рекомендуемый ориентировочный состав среднезернистой бетонной смеси в расчете на 1 м3 для получения бетона класса по прочности на сжатие В15 с использованием классифицированного речного песка при соотношении фракций 1,2-10 мм и 0-1,2 мм около 4:1:

- цемент М400 - 350 кг;

- заполнители - 1700 кг;

- расход воды определяется требуемой подвижностью смеси и видом применяемого пластификатора.

Окончательный состав определяется строительной лабораторией.

1.5 Требования к производству каменных работ в зимних условиях

1.5.1 Каменные здания обычной и повышенной этажности могут возводиться в зимних условиях с применением растворов и бетонов с химическими добавками, способными твердеть при отрицательных температурах. При этом требуется, чтобы интенсивность их твердения при возведении здания всегда обеспечивала такую необратимую (накапливаемую за счет процесса твердения, а не процесса замерзания) прочность, которая будет достаточна для восприятия в период оттаивания действующих на конструкции нагрузок от веса возведенной части здания и внешних воздействий (ветра, снега и т. п.).

1.5.2 Конструкции из бетонных пустотелых камней в зимних условиях допускается возводить на обыкновенных (без противоморозных добавок) растворах с последующим своевременным упрочнением кладки прогревом или на растворах с противоморозными добавками марок не ниже М100 (поташ, нитрит натрия).

1.5.3 Вести кладку из пустотелых бетонных блоков и из керамического кирпича методом замораживания не допускается

1.5.4 Интенсивное твердение растворов и бетонов при отрицательной температуре без прогрева может быть достигнуто за счет введения в них поташа при минимальной температуре наружного воздуха до -30°С или нитрита натрия при минимальной температуре до -15°С в количестве, указанном в таблице 1.1. Дозировка добавки определяется по СНиП 3.03.01-87 в зависимости от прогнозируемой минимальной температуры наружного воздуха на предшествующий период твердения не менее 10-15 дней. Необходимо учесть, что применение поташа для кладки из вибропрессованных бетонных блоков «Бессер» не допускается.

1.5.5 В случаях, когда по темпам возведения зданий в зимних условиях не требуется интенсивного твердения растворов или бетонов с химическими добавками, допускается их использование при минимальной температуре наружного воздуха ниже указанных в таблице 1.1, а именно до -35°С при максимальном количестве добавки поташа и до -20°С - добавки нитрита натрия.

1.5.6 Для обеспечения требуемой надежности конструкций стен в зимних условиях на растворах или бетонах с химическими добавками должен быть организован систематический контроль за их фактической прочностью, набираемой в зимний период. Величина этой фактической прочности растворов и бетонов должна быть не ниже требуемой для восприятия нагрузок от возведенной части здания

1.5.7 Запрещается возводить на растворах с добавками поташа или нитрита натрия здания и сооружения, эксплуатирующиеся в условиях повышенной (выше 60 %) влажности воздуха (бани, прачечные, влажные цеха) или повышенной (выше 40°С) температуры (трубы, горячие цеха), а также работающие в условиях воздействия на конструкции агрессии, вызывающей разрушение растворов и бетонов с химическими добавками (химические цеха отдельных предприятий).

Таблица 1.1 - Оптимальное количество добавок к растворам и бетонам

|

Добавки |

Среднесуточная температура воздуха, °С |

Количество добавки, % от массы цемента |

|

Поташ (К2СО3) |

от 0 до -5 |

5 |

|

от -6 до -15 |

10 |

|

|

от-16 до -30 |

12 |

|

|

Нитрит натрия (NaNО3) |

от -1 до -5 |

5 |

|

от -6 до -9 |

8 |

|

|

от -10 до -15 |

10 |

1.5.8 При производстве каменных работ не допускается:

- применять растворы и бетоны с добавками нитрита натрия и поташа для возведения конструкций, расположенных в зонах переменного уровня воды и под водой и не имеющих специальной защитной гидроизоляции, а также для конструкций, находящихся в непосредственной близости (ближе 100 м) к источникам тока высокого напряжения;

- непосредственный контакт растворов и бетонов с добавками нитрита натрия с закладными частями из алюминия или защищенными покрытиями из алюминия, а также с добавками поташа с закладными частями из алюминия и цинка или защищенными покрытиями из них; эти покрытия должны перед замоноличиванием стыков защищаться протекторными обмазками;

- вводить добавки в бетоны и растворы с заполнителями, содержащими реакционноспособный кремнезем (опал, халцедон и другие) в виде включений между слоями или кристаллами основной щелочестойкой породы;

- вводить добавки поташа в бетоны и растворы в количестве более 15 %, нитрита натрия - более 10 % от массы цемента.

1.5.9 Для приготовления интенсивно твердеющих на морозе растворов и бетонов с добавками поташа и нитрита натрия рекомендуется применять портландцемент марок М300 и выше с содержанием в клинкере трехкальциевого силиката (C3S) более 50 % и трехкальциевого алюмината (С3А) не более 8 %. Вода и заполнители для растворов и бетонов должны удовлетворять требованиям действующих ГОСТов.

1.5.10 Химические добавки должны удовлетворять требованиям ГОСТов и СН, а именно:

- калий углекислый технический К2СО3 (поташ) - требованиям ГОСТ 10690-73;

- натрий азотистокислый технический NaNО3 (нитрит натрия) - требованиям ГОСТ 6194-69;

- лигносульфанаты технические ЛСТ (ЛСТМ) - требованиям ГОСТ 8518-57, СДБ (сульфидно-дрожжевая бражка) - СН 406-70.

1.5.11 При расчете марки кладочных растворов для конструкций, расчетная несущая способность которых в проекте недоиспользуется на 20 % и более (выполняемых при любой отрицательной температуре), марки растворов могут приниматься равными проектным (летним). В остальных случаях они принимаются:

- равными проектным, если кладка и монтаж будут выполняться при температуре не ниже -3°С;

- на одну марку выше проектных, если кладка и монтаж будут выполняться при температуре от -4°С до -20°С;

- на две марки выше проектных, если кладка и монтаж будут выполняться при температуре ниже -20°С.

1.5.12 В проектах зданий повышенной этажности, возведение которых будет производиться в зимних условиях на растворах с химическими добавками, должны дополнительно указываться требования к минимальной прочности раствора и армированию кладки, выполнение которых обеспечивает достаточную несущую способность конструкций при разных стадиях готовности по этажам (жилые и общественные здания) или через 3-5 метров по высоте для высотных зданий.

1.5.13. Ориентировочная расчетная прочность растворов марки 50 и выше (на портландцементе марки 300 и выше) с добавками поташа или нитрита натрия в количестве, указанном в таблице 1.1, твердеющих на морозе, приведена в таблице 1.2.

Таблица 1.2 - Ориентировочная расчетная прочность (в %) растворов марки 50 и выше на портландцементе с добавками поташа или нитрита натрия, твердеющих на морозе

|

Наименование химической добавки |

Средняя температура твердения, °С |

Прочность раствора, % от его марки (ГОСТ 5802-86) при твердении на морозе в течение |

|||

|

3 суток |

7 суток |

28 суток |

90 суток |

||

|

Поташ |

от 0 до -5 |

15 |

25 |

60 |

80 |

|

от -6 до -15 |

10 |

20 |

50 |

65 |

|

|

ниже -15 |

5 |

10 |

35 |

50 |

|

|

Нитрит натрия |

от 0 до -5 |

5 |

10 |

40 |

55 |

|

от -6 до -15 |

3 |

5 |

30 |

40 |

|

1.5.14 Величина необходимой минимальной прочности раствора (при проектных марках камня или блоков, а также при проектном армировании) для различных стадий готовности возводимого здания назначается по расчету несущей способности, требуемой для данной стадии загружения конструкции.

1.5.15 Состав раствора и бетона с химическими добавками заданной проектной марки назначается предварительно в соответствии с нормативными документами и корректируется строительной лабораторией с учетом применяемых материалов и их взаимодействия с химическими добавками. Приготовление растворов и бетонов с химическими добавками производится по правилам приготовления обычных растворных и бетонных смесей. Отличие лишь в том, что затворение их производится водными растворами химических добавок (поташа или нитрита натрия). Дозировка добавок приведена в таблице 1.1.

1.5.16 В случае необходимости замедления схватывания растворной или бетонной смеси с поташом в нее вводится водный раствор ССБ, СДБ или других замедлителей схватывания. Потребное количество ССБ и СДБ устанавливается на пробных замесах, но должно быть не более 0,15 % от массы цемента для портландцементов и не более 2,5 % для шлакопортландцемента.

1.5.17 Растворная и бетонная смесь с химическими добавками может перевозиться в неутепленной таре, но с обязательной защитой ее от попадания снега и воды. Подогрев смеси с добавкой поташа при перевозке не допускается.

1.5.18 Кладку стен рекомендуется выполнять на кладочных растворах с использованием портландцемента марок не ниже 400.

1.5.19 В качестве противоморозных добавок на облицовочный слой (версту) допускается применять добавки, исключающие высолообразование.

1.5.20 В зимний период применяют цементно-песчаные кладочные растворы, при этом температура применяемого раствора в момент укладки должна быть +30°...+40°С с добавкой нитрита натрия и 0...+5°С - с добавкой поташа.

1.5.21 Кирпич и блоки допускается укладывать без предварительного подогрева, но они должны быть сухими, без наледи и загрязнений. Обледенения и загрязнения должны предварительно удаляться механическим способом или горячим воздухом. Все утеплители (плитные, сыпучие) укладываемые в стену, должны быть сухими и не содержать смерзшихся комьев.

1.5.22 Возведение каменных конструкций в зимних условиях на растворах с химическими добавками производится такими же способами, как и в летних условиях. При производстве работ необходимо особое внимание обращать на получение горизонтальных швов нормальной толщины. Обжатие раствора в швах должно происходить до его загустевания. Не допускается при перерывах в работе укладывать раствор на верхний ряд кладки. По окончании кладочных работ на захватке верх кладки следует прикрывать для предохранения от обледенения и заноса снегом, а также во избежание попадания снега (осадков) в межслоевое пространство стен. Хранить раствор с добавкой поташа не уложенным в дело разрешается не более 1 ч, а раствор с добавками нитрита натрия - не более 2-3 ч. При нарушении сроков хранения пластические свойства раствора допускается восстанавливать вибрацией.

1.5.23 При установке оконных коробок по ходу кладки простенков оставляют промежуток не менее 15 мм (осадочный зазор) на осадку кладки между верхом коробки и низом перемычки.

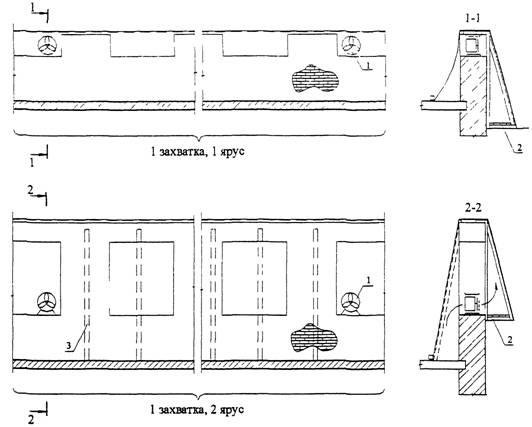

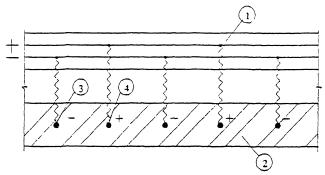

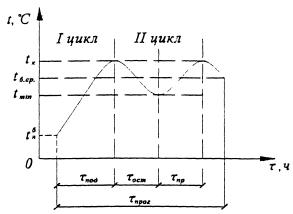

1.5.24 При ожидаемой температуре ниже -15°С работы по кладке стен следует приостановить и принять меры, предотвращающие замерзание раствора (защита выполненной кладки войлоком или другими утепляющими материалами с применением дополнительного обогрева для поддержания температуры кладки не ниже +5°С). Схема обогрева устройством тепляка приведена на рис. 1.1.

1 - воздухонагревательный агрегат; 2 - кронштейн-площадка для поддержания войлока; 3 - подкосы (шаг 1,5 - 2 м)

Примечание. Торцы тепляка закрыть по месту.

Рис. 1.1 - Схема устройства тепляка

1.5.25 Температура в тепляке должна быть не ниже +5°С, влажность не более 70 %; влажностный режим обеспечивается соответствующим открытием продухов в торцевых частях тепляка.

1.5.26 При прогнозируемой температуре наружного воздуха в течение 10-15 дней с момента укладки ниже -15°С марку кладочного раствора следует увеличить на одну ступень. Укладку плит перекрытия и кладку стен вышележащего этажа допускается производить с разрешения технического или авторского надзора и заключения строительной лаборатории, подтверждающей на основании испытания контрольных кубов соответствие фактической прочности раствора расчетной для данной нагрузки.

1.5.27 В весенний период при оттаивании раствора с перекрытий необходимо снять все непредусмотренные проектом нагрузки и вести строгий контроль за поведением стен и их деформациями. При необходимости следует произвести временное усиление отдельных столбов, простенков стойками на встречных клиньях.

1.5.28 Для восприятия усилий, возникающих от применения в конструкциях стен различных по упругим и температурно-влажностным характеристикам стеновых материалов, необходимо устройство монолитных бетонных поясов через 3-5 этажей в зависимости от требований проекта.

1.5.29 В качестве замоноличивающего бетона для заполнения пустотелых блоков рекомендуется использовать мелкозернистый бетон, соответствующий по прочности требованиям проекта, но не ниже класса В15, при необходимости с противоморозными добавками.

1.5.30 Установка анкеров и связей в стенах и между панелями перекрытий и стенами должна актироваться.

1.5.31 В журнале производства работ помимо обычных записей о составе работ, выполняемых по дням, должны фиксироваться температура наружного воздуха, количество вводимых в растворы химических добавок, условия хранения образцов раствора и другие данные, влияющие на процессы твердения.

1.5.32 Для проведения последующего контроля прочности при возведении конструкций необходимо изготовлять контрольные образцы - кубы раствора размером 7,07×7,07×7,07 см на отсасывающем основании. Количество изготовляемых образцов должно быть не менее 9 штук на каждый этаж при односекционных домах. При количестве секций 2 и более необходимо изготовлять не менее 6 контрольных образцов (на 1 этаж каждой секции). Образцы должны хранится на открытом воздухе в таких же условиях, что и конструкции. Сверху образцы должны закрываться толем или другими рулонными материалами от попадания на них воды или снега.

1.5.33 Испытания контрольных кубов раствора должны производиться после 1-2 часового оттаивания в сроки, необходимые для определения прочности кладки, а также по истечении 28 дней их пребывания в условиях нормального твердения. Одновременно должно испытываться не менее трех образцов-близнецов. Для определения конечной прочности раствора рекомендуется изготовлять дополнительно 3 образца, которые должны храниться в зимние и весенние периоды на открытом воздухе и испытываться по истечении месячного срока их пребывания при положительной температуре.

1.5.34 При строительстве зданий в зимних условиях необходимо руководствоваться действующими правилами охраны труда и техники безопасности.

1.5.35 При использовании поташа (калиевой соли угольной кислоты, относящейся к разряду щелочей) в качестве добавки в цементные растворы и бетоны должны соблюдаться следующие требования:

- лаборанты или рабочие допускаются к работе с поташом только по достижении ими 18-летнего возраста и после прохождения медицинского осмотра и инструктажа;

- лица, имеющие повреждения кожных покровов (ожоги, раздражения, царапины и т.п.), к приготовлению растворов поташа не допускаются;

- поташ следует хранить в запираемом сухом (желательно отдельном) помещении в таре завода-изготовителя (ящики, барабаны, бумажные мешки); вход в это помещение посторонним лицам должен быть запрещен;

- запрещается принимать пищу в помещениях, где хранится поташ или приготовляется его водный раствор;

- цистерны и емкости для хранения водных растворов поташа должны быть заперты на замок, ключи от которого в каждой смене должны находиться у ответственного лица;

- приготовление водных растворов поташа должны производиться рабочими в комбинезонах, резиновых сапогах и перчатках, утепленных с внутренней стороны;

- по окончании работ по приготовлению водных растворов поташа спецодежда должна храниться в специальных шкафчиках.

1.5.36 При использовании нитрита натрия (натриевой соли азотистой кислоты, являющейся ядом, а также легковоспламеняющимся продуктом) в качестве добавки в цементные растворы и бетоны должны соблюдаться (в дополнение к требованиям по использованию поташа) следующие требования:

- нельзя хранить в одном помещении нитрит натрия с окислами и растворами, имеющими кислотную среду, при взаимодействии которых могут образоваться ядовитые газы;

- запрещается вести работы с открытым пламенем (газосварка, газорезка и т.п.), а также курить в помещениях, где хранится кристаллический нитрит натрия;

- помещения, где готовят водные растворы нитрита натрия, должны быть оборудованы приточно-вытяжной вентиляцией;

- на всех емкостях с водным раствором нитрита натрия должна быть предупредительная надпись «Яд».

2 ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОЦЕССОВ И ОПЕРАЦИЙ ПРИ КЛАДКЕ НАРУЖНЫХ МНОГОСЛОЙНЫХ СТЕН

2.1 Технологическая схема возведения многослойных стен по «одновременной» технологии (с внутренних подмостей)

2.1.1 Настоящими Рекомендациями предусмотрены технологические схемы производства работ при возведении многослойных наружных стен, выполняемых из вибропрессованных бетонных блоков и традиционного керамического и силикатного кирпича.

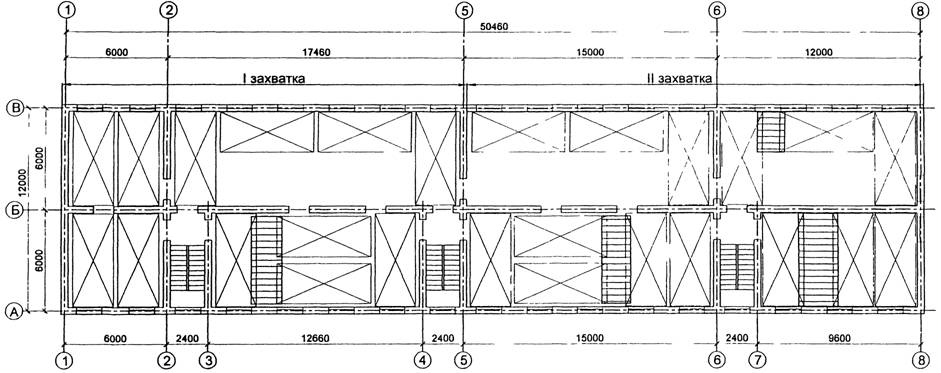

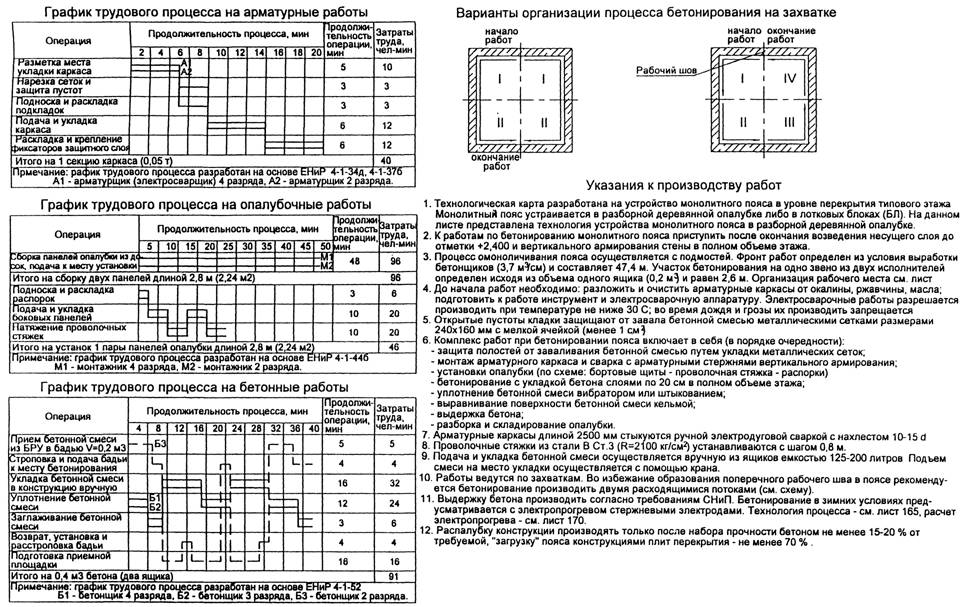

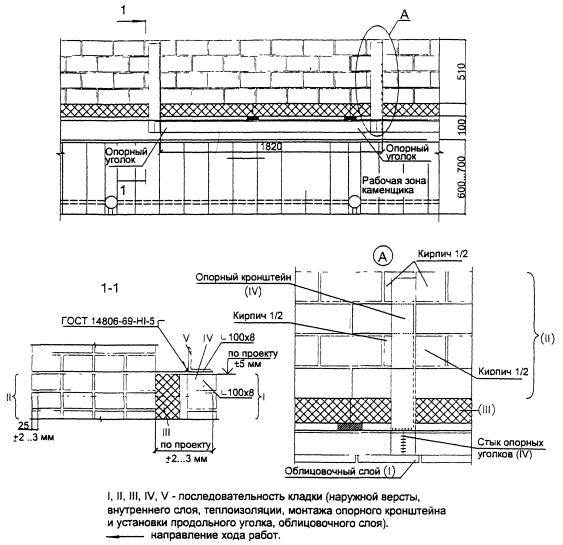

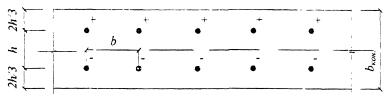

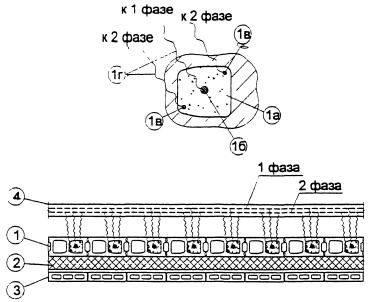

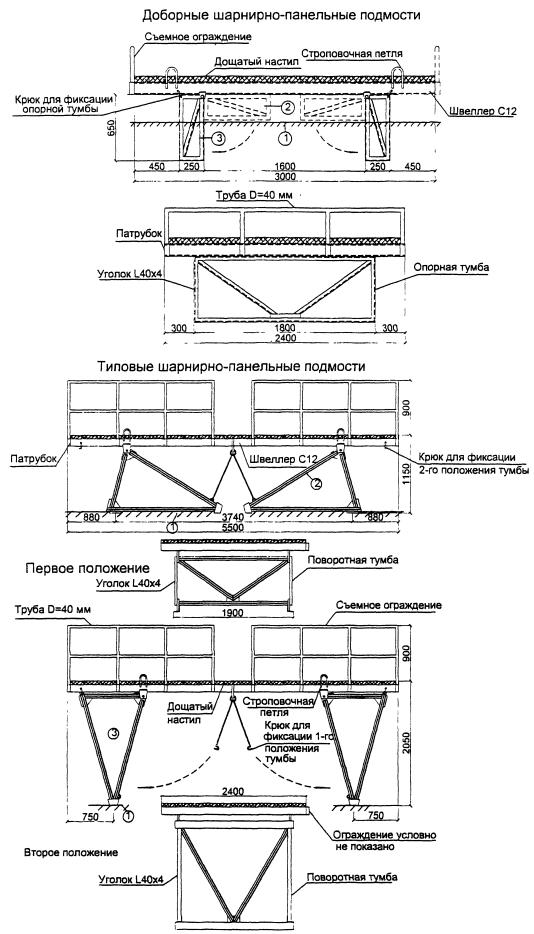

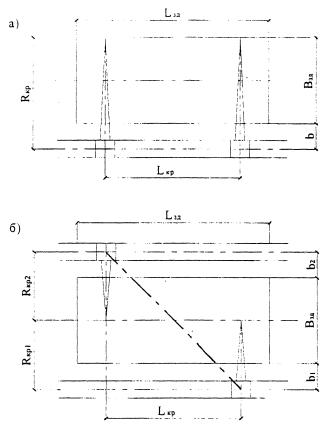

2.1.2 Весь технологический комплекс по кладке несущего, облицовочного слоев, теплоизоляции, продольному и вертикальному армированию осуществляется в одном потоке с использованием инвентарных подмостей и средств дополнительного подмащивания. Технологическая схема замащивания этажа-захватки шарнирно-панельными и доборными подмостями приведена на рис. 2.1.1.

2.1.3 Общая последовательность развития комплексного потока осуществляется по следующей схеме: «облицовка» - «несущий слой» - «теплоизоляция» - «продольное армирование» - «устройство опорных конструкций под облицовочный слой».

2.1.4 Комплекс работ при «облицовке» и кладке «несущего слоя» стены по составу и характеру выполненных операций и процессов достаточно традиционен, но существенно разнится в зависимости от используемого материала - вибропрессованных бетонных блоков или керамического и силикатного кирпича. В настоящих Рекомендациях в дальнейшем рассматривается технология указанных операций по ярусам типового этажа здания применительно к каждому из названных стеновых материалов.

2.1.5 Комплекс работ по теплоизоляции стен, кроме собственно утепления конструкции, может включать: устройство гидроизоляционных экранов (фартуков, предотвращающих увлажнение опорных столиков и отводящих конденсат из трехслойных стен), устройство пароизоляции между несущим слоем стены и слоем теплоизоляции, устройство ветрозащитного экрана между малоплотным утеплителем из минеральной ваты и формирование воздушной вентилируемой прослойки.

2.1.6 Типовой этаж здания, как терминологическое понятие, здесь и далее по тексту подразумевает объемно-планировочное и конструкционное решение этажа, наиболее часто повторяющееся в здании и, очевидно, присущее всем этажам здания, за исключением 1-го (при встроенных помещениях и пристраиваемых объемах) и последнего верхнего этажа (в зависимости от конструкции кровли и крыши здания).

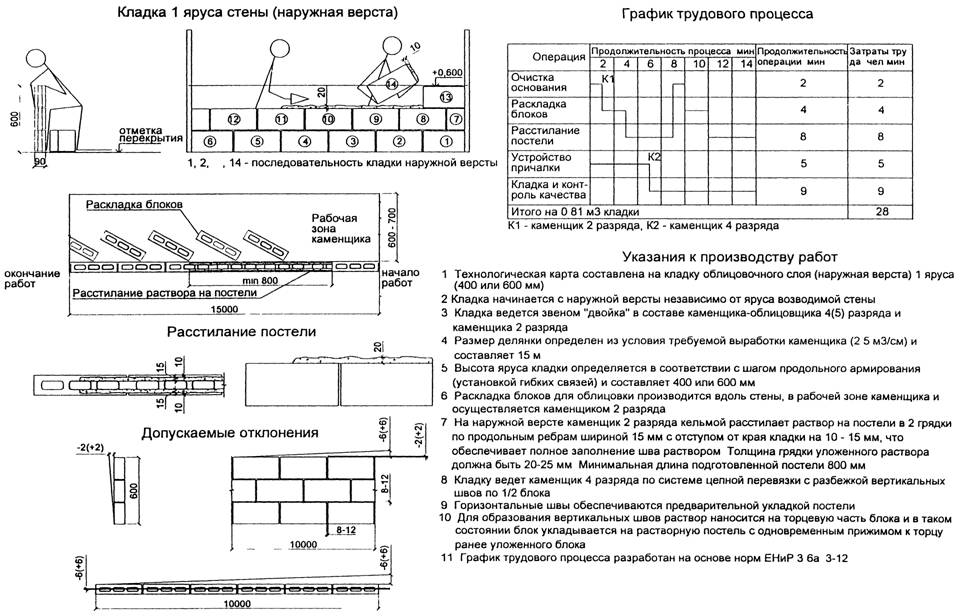

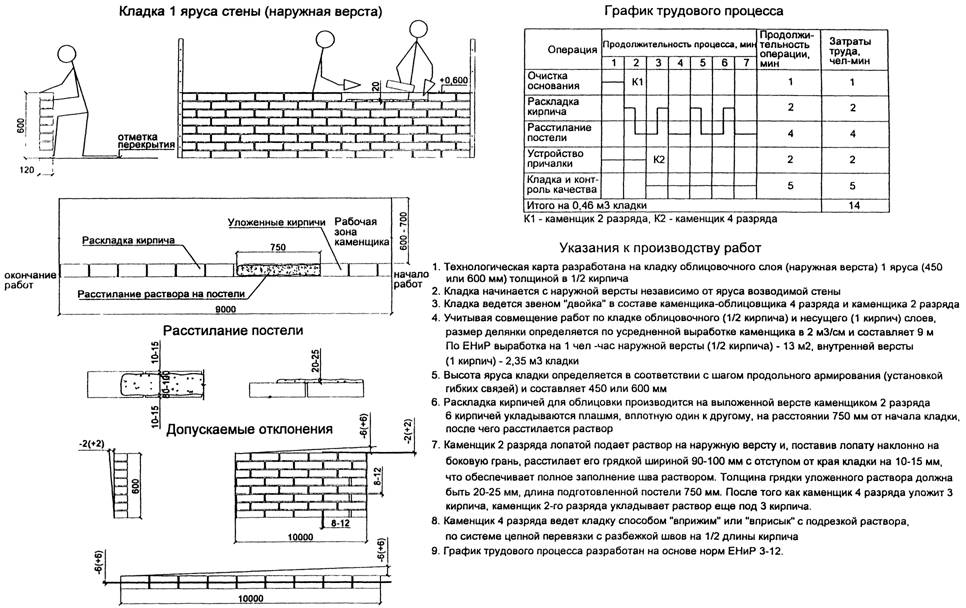

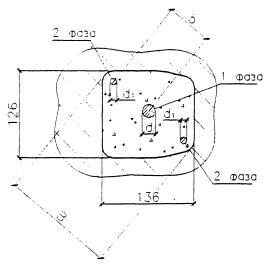

2.1.7 Возведение 1-го яруса стены типового этажа осуществляется непосредственно с плит перекрытия. Последующие ярусы стены (600-1200; 1200-1800; 1800-2400; 2400-3000 мм) возводятся с использованием инвентарных подмостей для нечетного ряда (3, 5 ярусы) и дополнительных средств подмащивания для четного ряда (2, 4 ярусы). Это позволяет «выравнивать» по горизонтали уровень подмостей с высотой следующего яруса кладки стены.

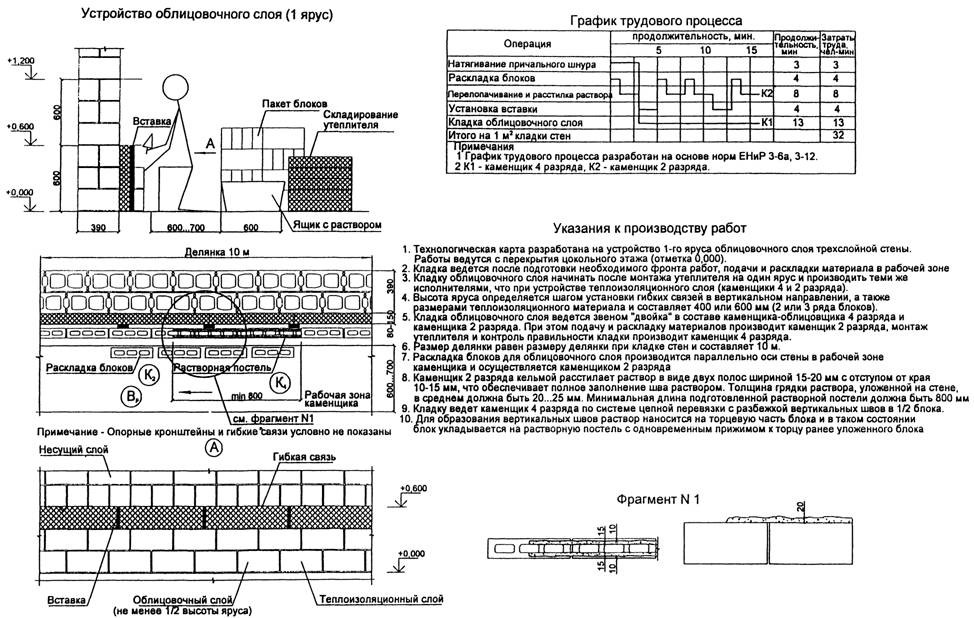

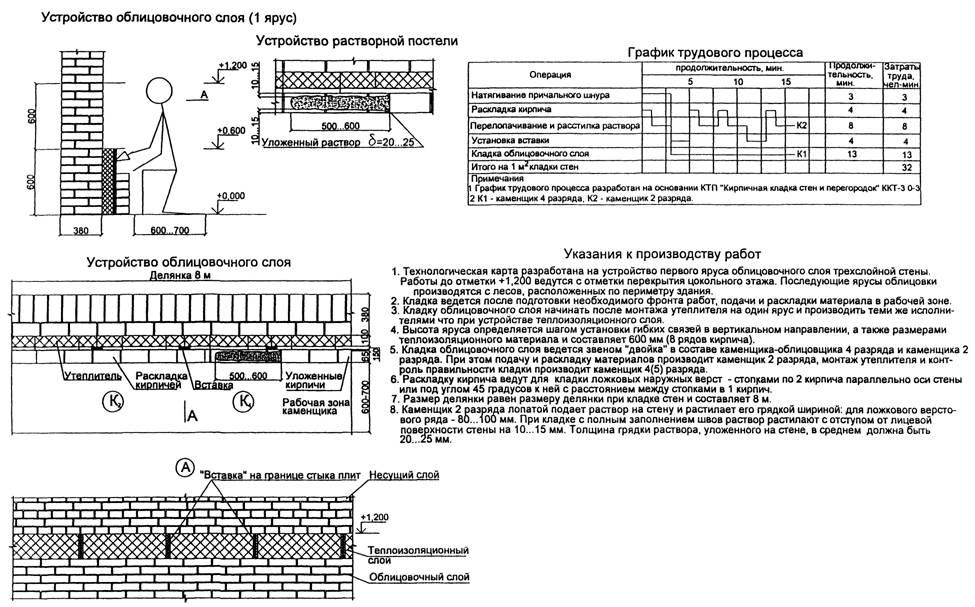

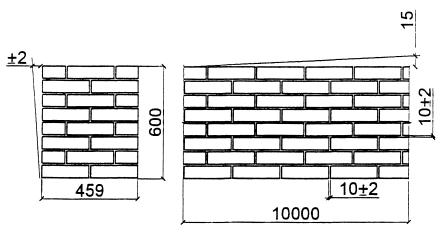

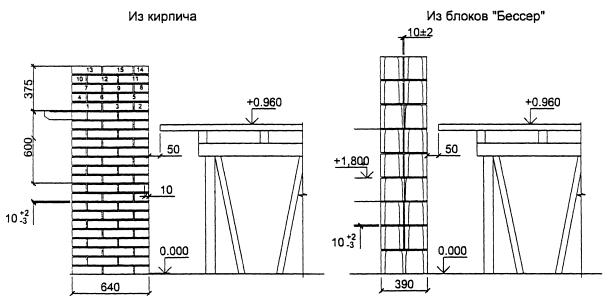

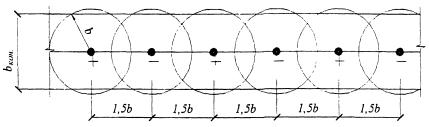

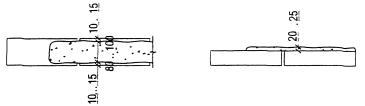

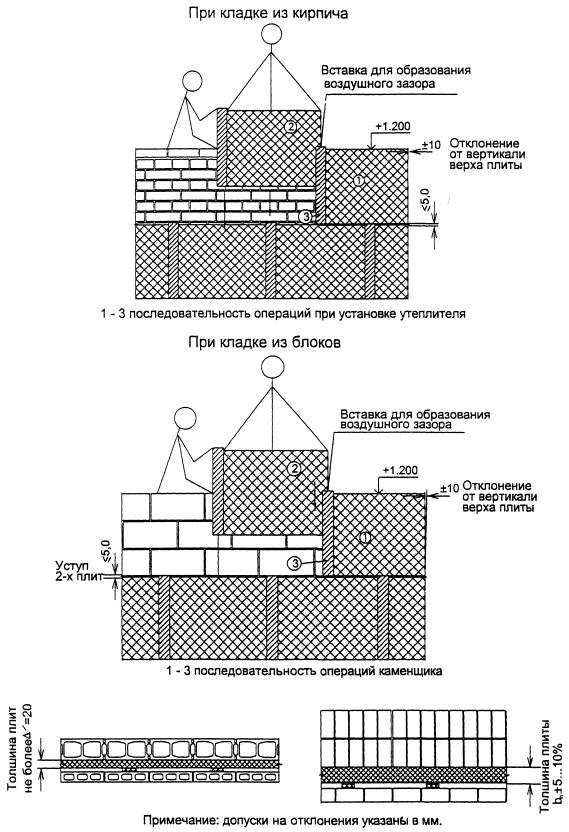

2.1.8 Кладка каждого яруса на типовом этаже здания начинается с облицовочного слоя высотой 600 мм. При кладке из бетонных блоков, производимых по технологии вибропрессования на оборудовании фирмы «Бессер», технологическая схема устройства облицовочного слоя приведена на рис. 2.1.2. Кладка этого же облицовочного слоя из керамического или силикатного кирпича показана на рис. 2.1.3.

2.1.9 Содержание и последовательность технологических операций кладки облицовочного слоя ярусов типового этажа регламентируются графиками трудового процесса, приведенными на рис. 2.1.2 и 2.1.3.

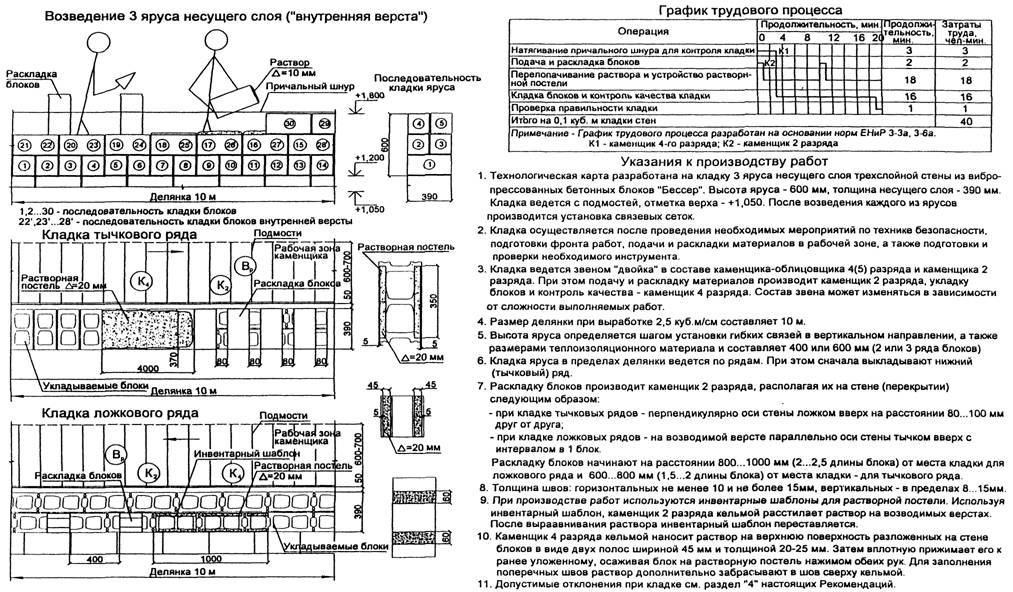

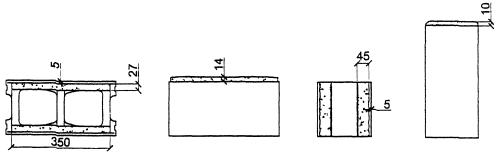

2.1.10 Технологическая схема кладки несущего слоя очередного яруса на этаже из вибропрессованных бетонных блоков и керамического (силикатного) кирпича рассматривается на рис. 2.1.4 и 2.1.5.

2.1.11 При кладке из вибропрессованных бетонных блоков возведение несущей стены каждого яруса производится по цепной системе перевязки смежных рядов. Подготовительные работы и непосредственно сам производственный процесс требуют для звена исполнителей фронта работ (делянки) не менее 5,5-6 м.

2.1.12 Цикл подготовительных работ (очистка основания, раскладка блоков, расстилание растворной постели) осуществляется каменщиком 2-го разряда и выполняется, как это показано на схеме, таким образом, чтобы обеспечить качественное формирование горизонтального и вертикального швов между блоками.

2.1.13 Кладка стены с предварительной установкой причалки и контрольных реек осуществляется каменщиком 4-го разряда. Требуемые допуски при использовании вибропрессованных бетонных блоков приведены в разделе 4.

План установки инвентарных шарнирно-панельных подмостей на захватках

Указания к производству работ:

|

1. До начала установки шарнирно - панельных подмостей должны быть выполнены следующие работы - произведена кладка стен первого яруса на высоту 600 мм, установка утеплителя и гибких связей на первой захватке; - завезено необходимое количество шарнирно-панельных подмостей в зону действия башенного крана для I и II захваток; - очищено от строительного мусора место установки подмостей; - установлен и опробован башенный кран. 2. Установка подмостей начинается с первой захватки, на которую с помощью башенного крана подаются доборные шарнирно-панельные подмости. 3. После окончания работ по возведению 1-го яруса на 2-й захватке каменщики убирают растворные ящики и строительный мусор и переходят на возведение стен 2-го яруса (600 мм) 1-й захватки В это время в свободные «окна» от подачи материала каменщикам, плотники производят установку доборных подмостей на второй захватке. 4. По окончании возведения стен 2-го яруса на 1-й захватке, каменщики освобождают подмости и переходят на кладку 2-го яруса 2-й захватки. Плотники производят замену доборных подмостей на первой захватке типовыми. 5. Окончив возведение стен 2-го яруса на 2-й захватке каменщики, очистив подмости, переходят на 1-ю захватку для кладки стен 3-го (600 мм) и 4-го (400 мм) яруса Плотники производят замену доборных подмостей на второй захватке типовыми. 6. Закончив возведение стен 3-го и 4-го яруса на 1-й захватке, очистив подмости, каменщики переходят на кладку 3-го и 4 го яруса 2-й захватки. Плотники производят перестановку во второе положение типовых подмостей на 1-й захватке. |

7. По окончании возведения 3-го и 4-го яруса на 2-й захватке, каменщики освобождают подмости и переходят на кладку 5-го яруса (600 мм) 1 й захватки. Плотники производят перестановку во второе положение типовых подмостей на 2-й захватке. 8. Окончив возведение стен 5 го яруса на 1-й захватке, каменщики, очистив подмости, переходят на 2-ю захватку для кладки стен 5 яруса. Плотники в это время занимаются перестановкой подмостей с 1-й захватки на площадку складирования. 9. После монтажа плит перекрытия на 1-й захватке и окончания работ по возведению стен 5-го яруса на 2-й захватке каменщики переходят на кладку стен 1-го яруса следующего этажа на 1-й захватке. Плотники в это время производят перестановку подмостей со 2-й захватки на площадку складирования. 10. По окончании кладки стен, установки теплоизоляции и гибких связей 1-го яруса 1-й захватки второго этажа и переходе каменщиков на возведение стен 1-го яруса 2-й захватки 2-го этажа цикл установки и перестановки подмостей повторяется. И так по каждому этажу. 11. В «разрывах» между подмостями укладываются щиты - настилы из 50 мм досок. 12. Установка и перестановка типовых и доборных шарнирно-панельных подмостей выполняется звеном рабочих, входящих в состав комплексной бригады каменщиков. В состав звена входят: - М - машинист крана 3-го разряда - 1 чел; - П1 - плотник - звеньевой 4-го разряда - 1 чел; - П2 и П3 - плотники 2-го разряда. |

Рис. 2.1.1 - Принципиальная схема замащивания захватки при использовании: а) доборных подмостей (600-1200 мм; 1800-2400 мм); б) шарнирных подмостей (1150-1800 мм, 2400-3000 мм)

Рис 2.1.2 - Технология кладки 1-го яруса «облицовки» типового этажа из вибропрессованных бетонных блоков

Рис. 2.1.3 - Технология кладки слоя облицовки 1-го яруса стены типового этажа из керамического (силикатного) кирпича

Рис. 2.1.4 - Технология кладки типового яруса стены толщиной 430 мм (внутренняя верста - 190 мм) из вибропрессованных бетонных блоков

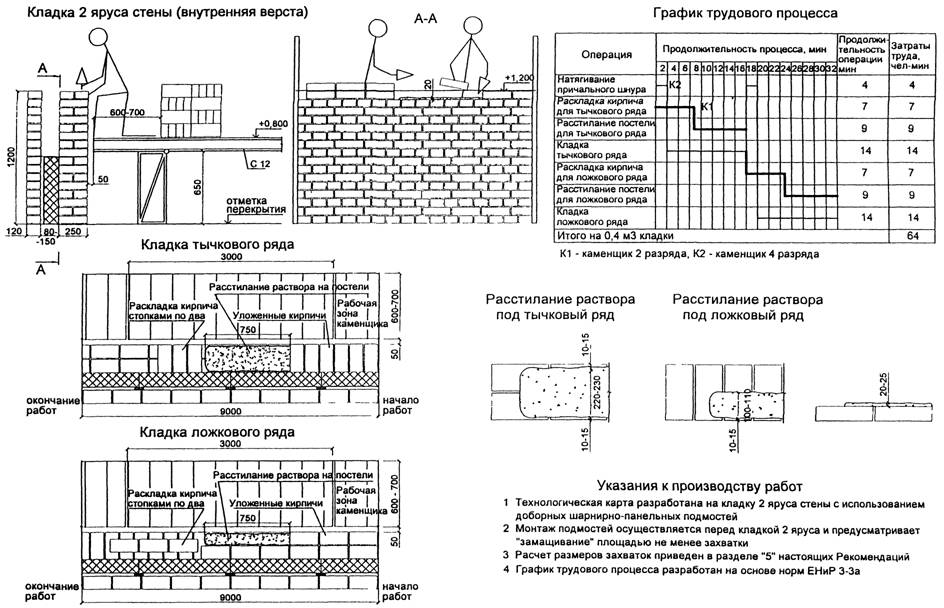

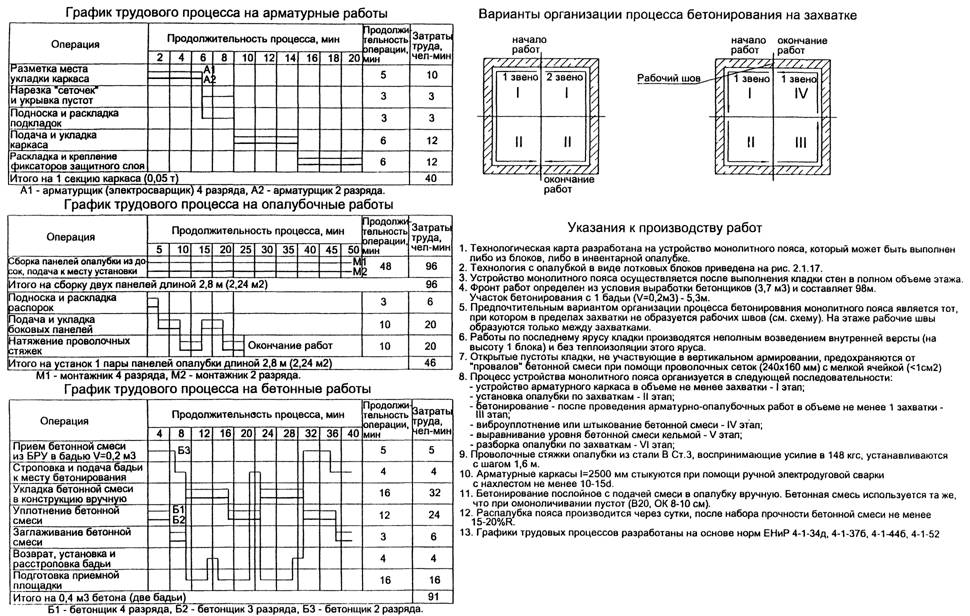

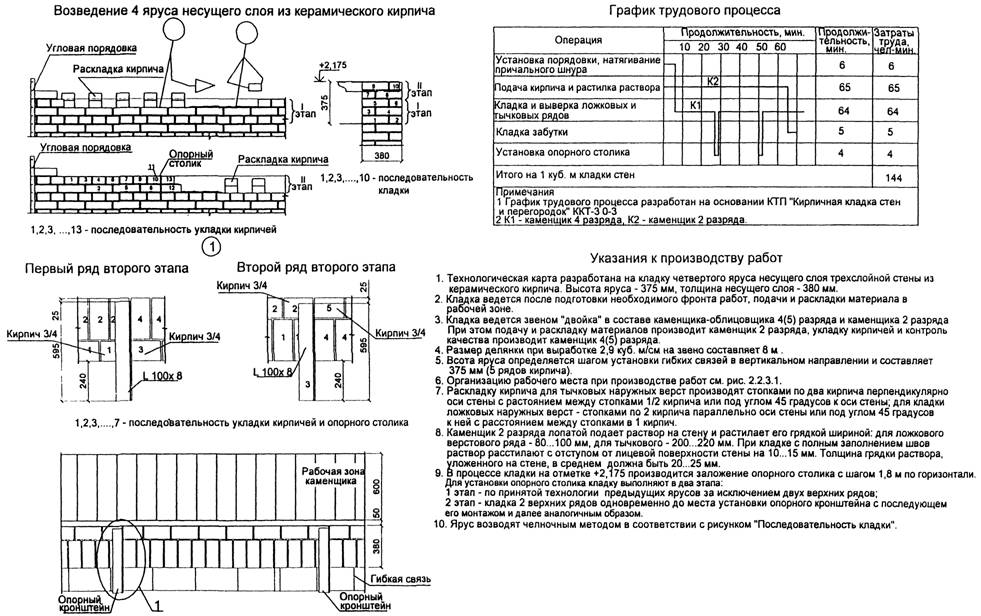

Рис. 2.1.5 - Технология кладки типового яруса этажа несущей наружной стены («внутренняя верста») из керамического и силикатного кирпича

2.1.14 Возведение несущего слоя из керамического и силикатного кирпича выполняется также по цепной системе перевязки. Кладка каждого четного яруса стены производится с использованием доборных инвентарных подмостей высотой 650 мм. Это позволяет избежать работы каменщика «вниз головой» после перемащивания рабочего настила инвентарных шарнирных подмостей и соблюдать «оптимальную» высоту возводимого яруса в пределах типового этажа, равную 600-650 мм.

2.1.15 Распределение обязанностей и характер выполняемых операций звена каменщиков при кладке стены из керамического (силикатного) кирпича регламентированы указаниями и графиком трудового процесса на рис 2.1.5.

2.1.16 Кладка несущего слоя стены толщиной 390 мм (2 ряда вибропрессованных бетонных блоков) производится по технологии, приведенной на рис 2.1.6. Каждый ярус стены начинается с кладки «тычковой версты», с последующим перекрытием его «ложковыми» рядами.

2.1.17 Структура и содержание подготовительных работ и собственно самого процесса кладки раскрываются указаниями и графиком трудового процесса, приведенными на том же рисунке.

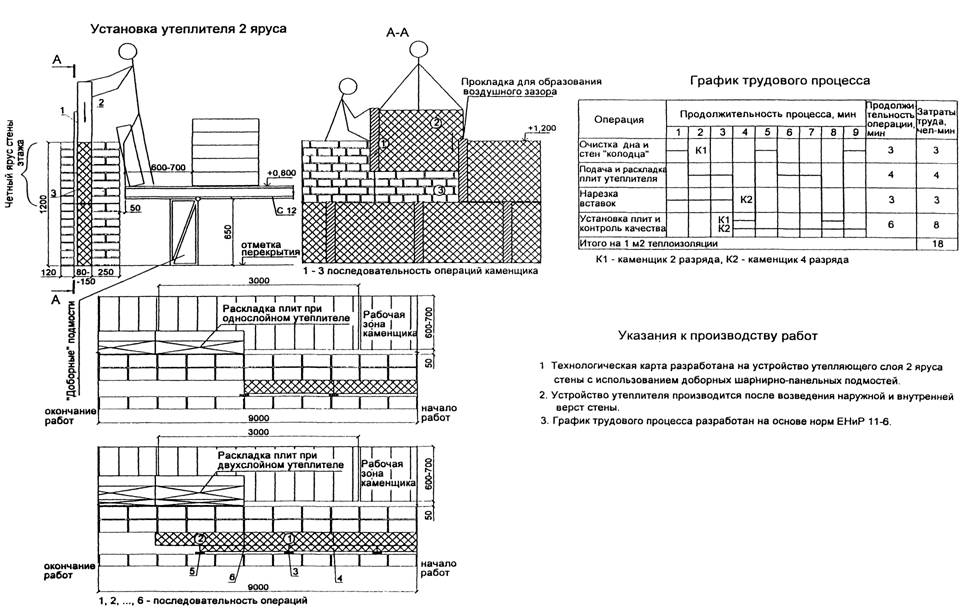

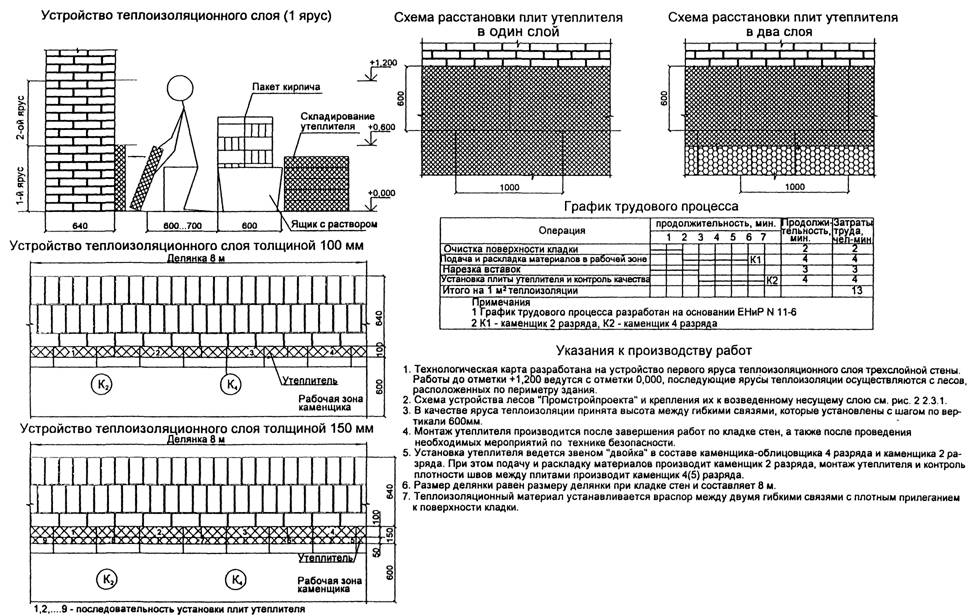

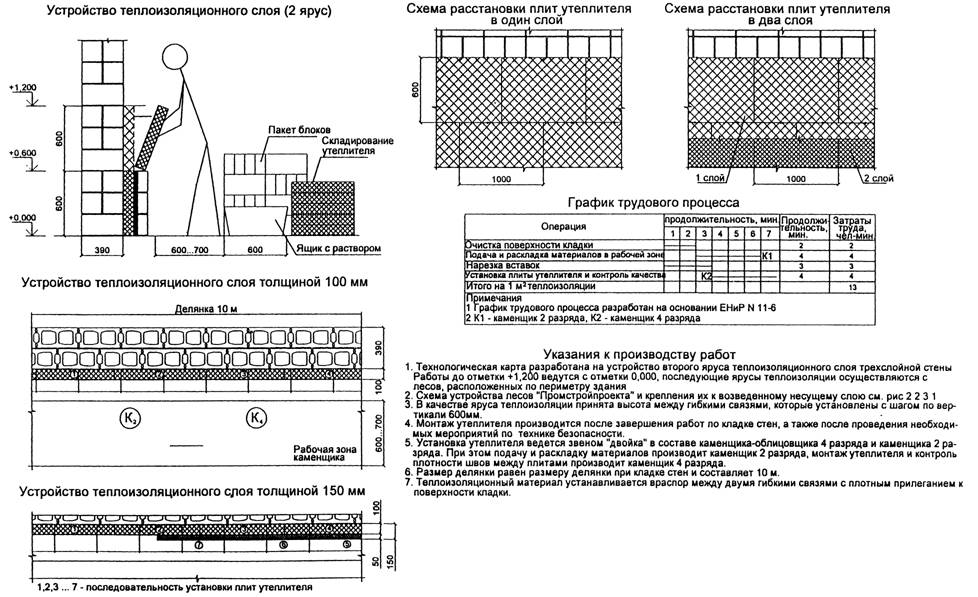

2.1.18 Теплоизоляция многослойной стены выполняется поярусно после кладки несущего и облицовочного слоев стены данного яруса путем установки в «колодец» плит утеплителя.

2.1.19 Технология работ по утеплению стены здания представлена на рис 2.1.7, где приведены порядок и требования по установке плитного утеплителя четного яруса стены этажа, выполненной из керамического (силикатного) кирпича.

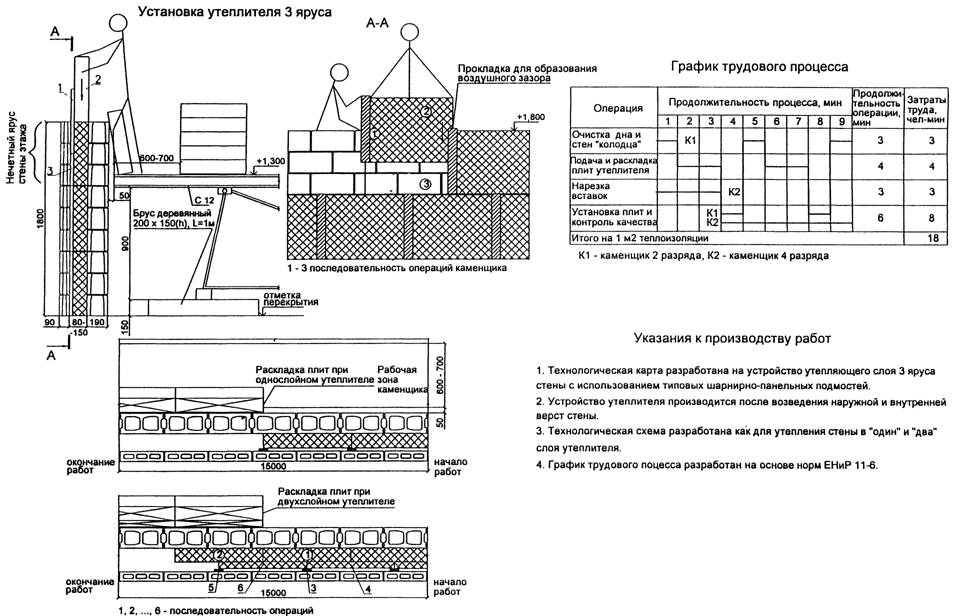

2.1.20 Технология работ по утеплению стены типового этажа, выполненной из вибропрессованных бетонных блоков (нечетного яруса), представлена рис 2.1.8.

2.1.21 Последовательность и содержание приведенных на рис 2.1.7 и 2.1.8 технологических операций предусматривают очистку «колодца» между стенами от раствора и строительного мусора, установку «маячных» прокладок воздушного зазора, установку плит утеплителя «запрессовкой» их «сверху-вниз» между несущей стеной и слоем «облицовки».

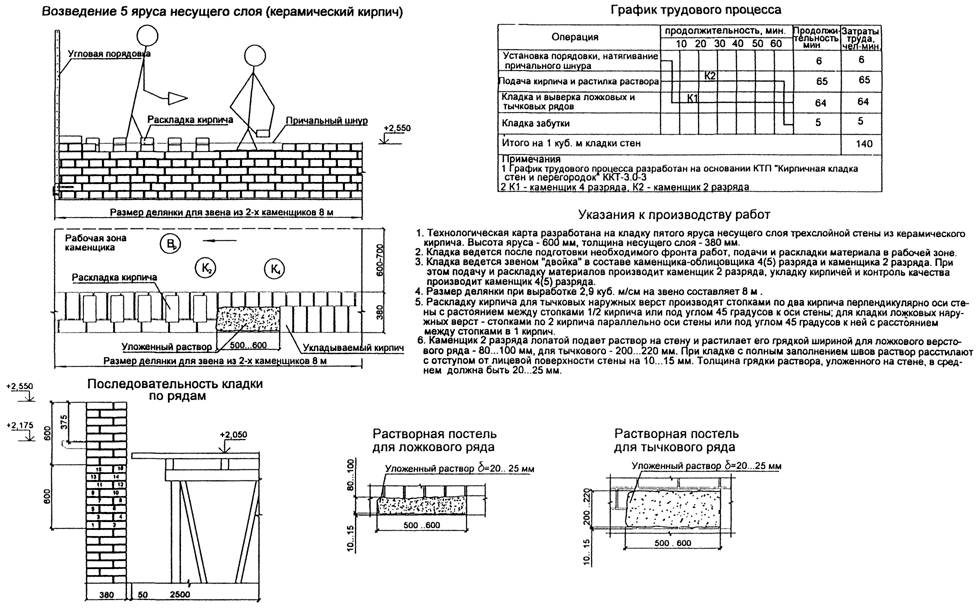

2.1.22 Монтаж плит утеплителя при двухслойной теплоизоляции (см рис 2.1.8) выполняется по «шахматной» схеме, с разбежкой вертикальных швов в смежных слоях утеплителя одного яруса. Установка «картин» утеплителя I-го слоя производится убежной штрабой, т. е. вначале устанавливается часть плит, прилегающих к несущему слою стены, затем «маячные» прокладки зазора и, только после этого, выполняется установка плит утеплителя II-го слоя, смежных облицовочному слою стены.

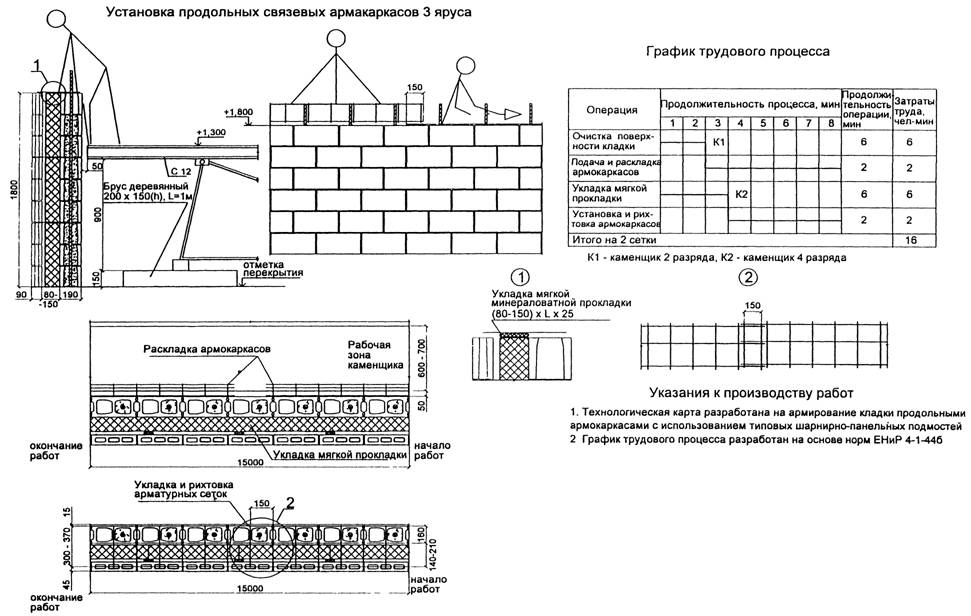

2.1.23 Завершающим этапом кладки типового яруса стены является продольное армирование, выполняемое связевыми армокаркасами, включающими продольные и поперечные стержни Æ 3-5 мм, которые укладываются на стену с «нахлестом» не менее 150 мм (см рис 2.1.9).

2.1.24 Образование требуемого зазора для растворной постели под армокаркас обеспечивается путем укладки по утеплителю минераловатной прокладки соответствующей толщины, как это показано на рис 2.1.9.

2.1.25 Технология продольного армирования при укладке стен из вибропрессованных бетонных блоков и кирпича аналогична и регламентирована схемой на рис 2.1.9.

2.1.26 Технологическая схема продольного армирования при завершении работ по типовому этажу предусматривает анкеровку плит перекрытия в стене, показанную на схеме рис 2.1.10.

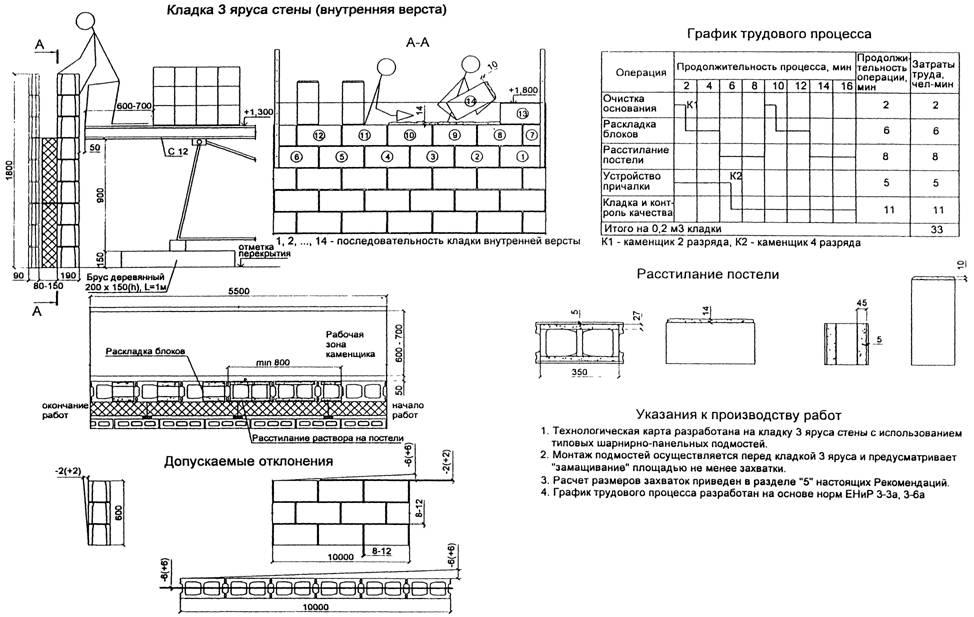

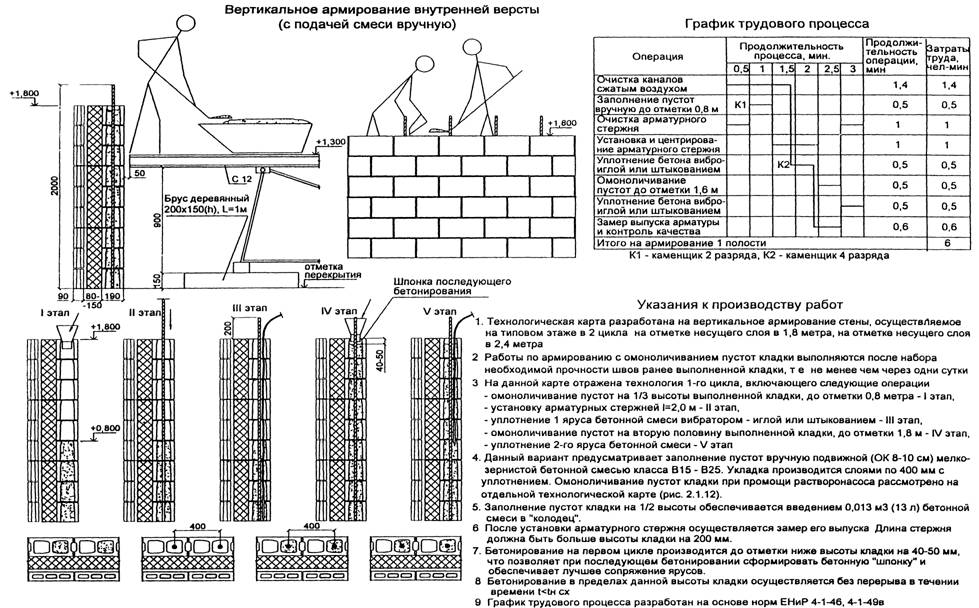

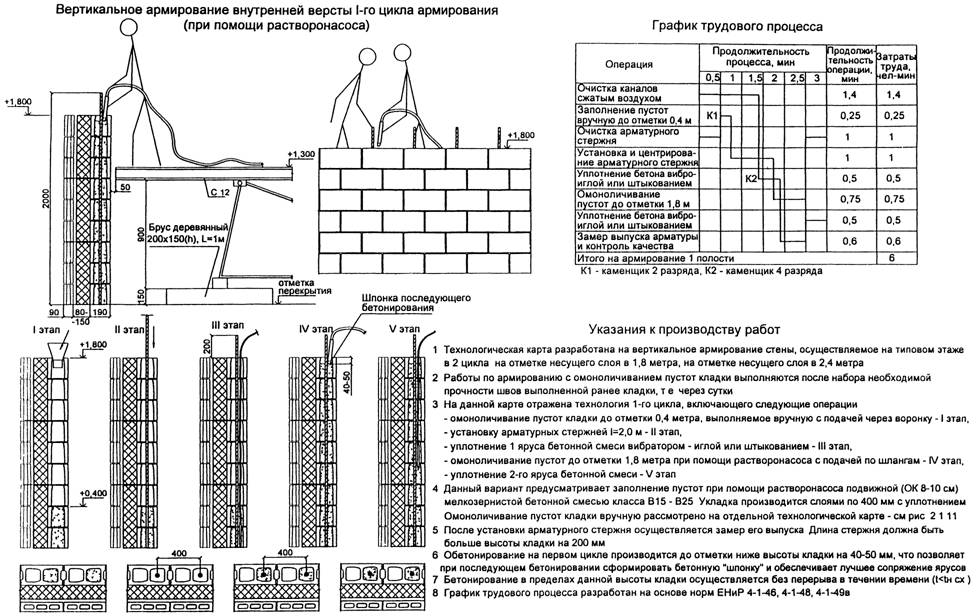

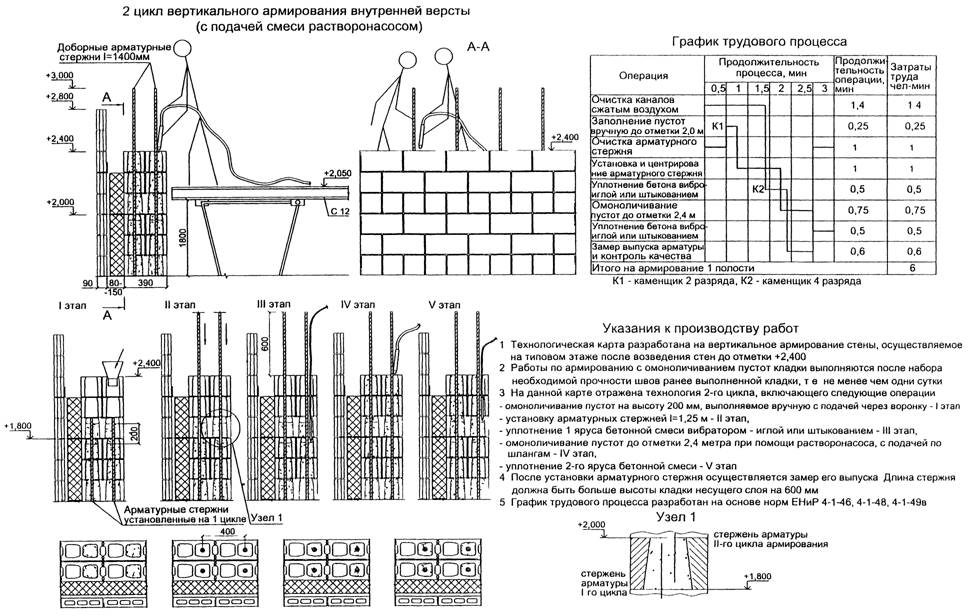

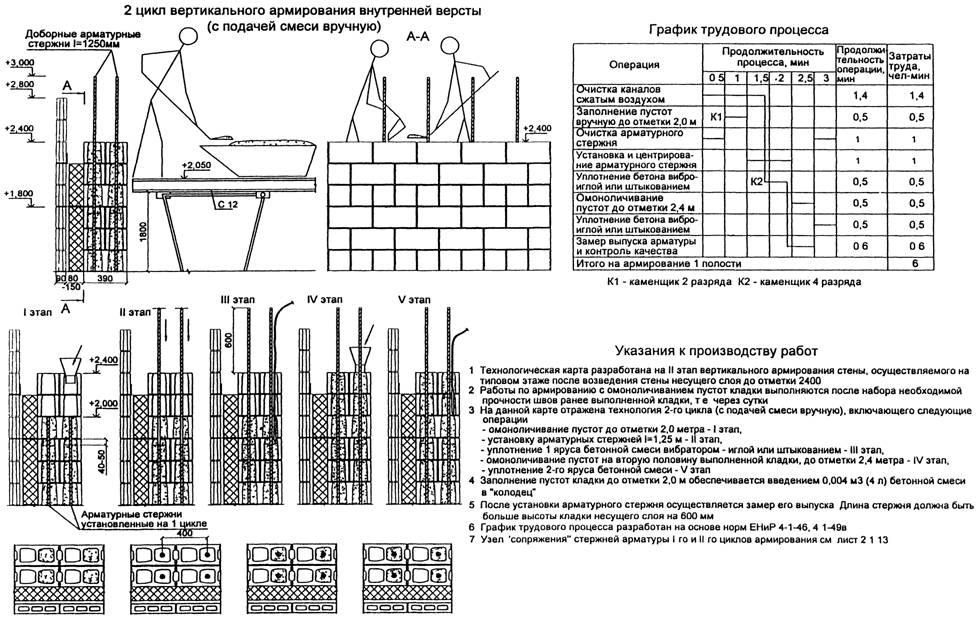

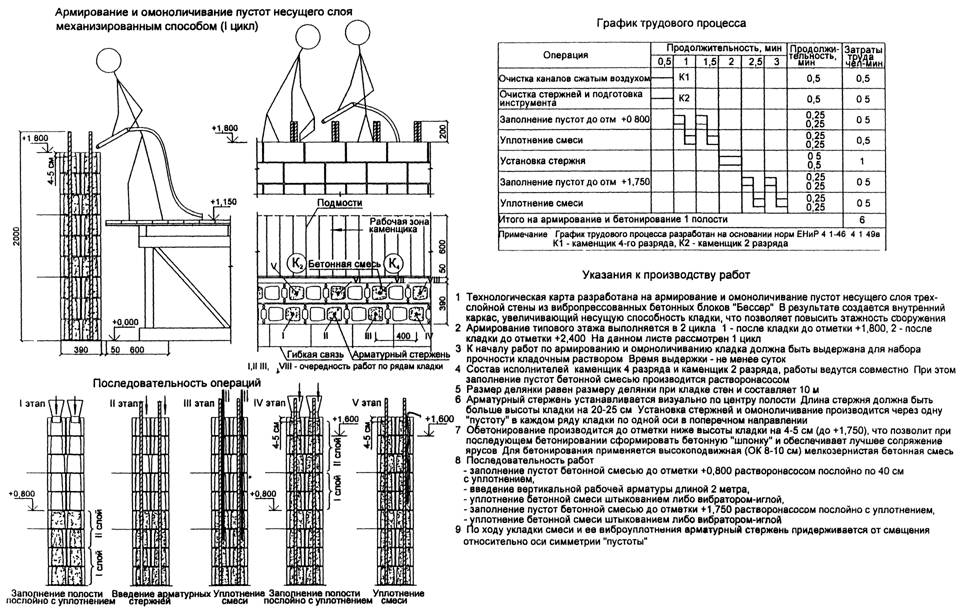

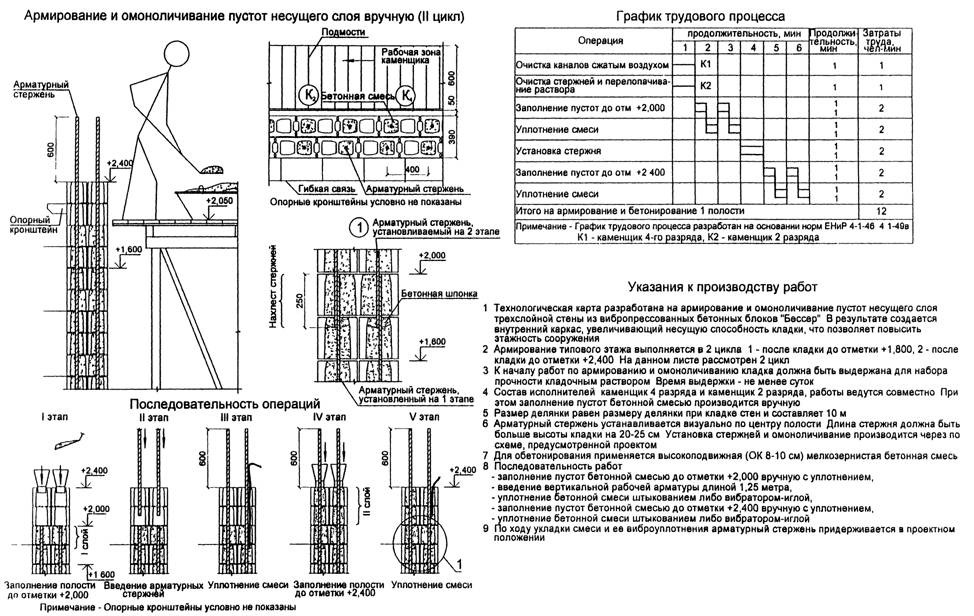

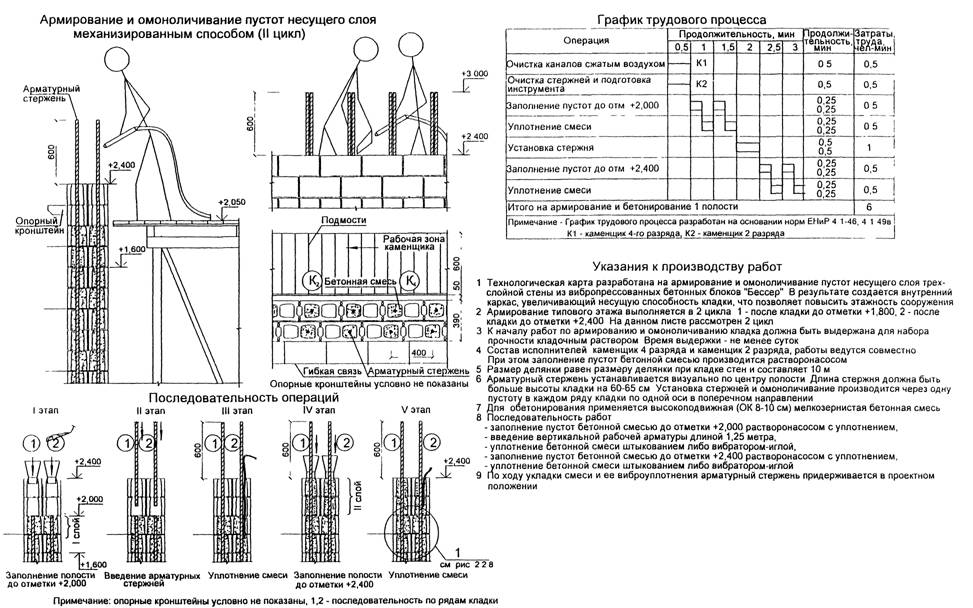

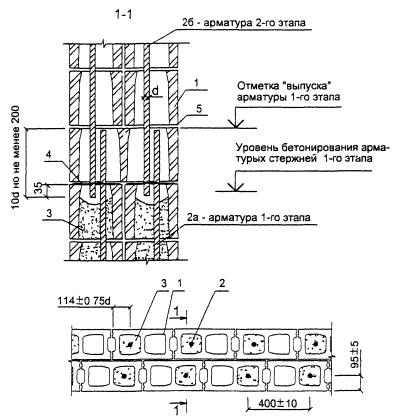

2.1.27 Вертикальное армирование несущего слоя стены осуществляется на типовом этаже в два цикла: 1 цикл - в процессе кладки многослойной стены высотой до 1,8 м, 2 цикл - после завершения кладки типового этажа до отметки 2,4 м/ Технологические схемы указанных этапов в зависимости от способа омоноличивания пустот в вибропрессованных бетонных блоках, приведены на рис. 2.1.11, 2.1.12, 2.1.13, 2.1.14.

2.1.28 Этапность работ по устройству вертикальных элементов железобетонного каркаса на типовом этаже связана с особенностью технологии кладки из пустотелых вибропрессованных бетонных блоков, «нанизывание» которых на предварительно установленный арматурный стержень, возвышающийся над уровнем кладки на высоту свыше 200-400 мм, представляется весьма затруднительным Поэтому принята следующая схема возведения вертикального армокаркаса типового этажа:

- кладка ярусов высотой 1,8 м, 1-й цикл армирования с выпуском арматурных стержней выше отметки кладки не менее 200 мм;

- кладка последующих ярусов несущей стены;

- армирование вертикального пояса второго цикла армирования с напуском низа арматурных стержней 200 мм и верха арматурного стержня длиной до 600 мм

Это требуется для заделки его в монолитный обвязочный пояс данного этажа и создания «нахлеста» стержней на следующем типовом этаже здания.

Рис. 2.1.6 - Технология кладки типового яруса этажа наружной несущей стены («внутренняя верста») толщиной 390 мм из вибропрессованных бетонных блоков

Рис. 2.1.7 - Технология теплоизоляции стены из однослойного эффективного утеплителя

Рис. 2.1.8 - Технология теплоизоляции стены при 2-х слойном плитном утеплителе

Рис. 2.1.9 - Технология продольного армирования гибкими связевыми каркасами 1-го - 4-го ярусов стены типового этажа

Рис. 2.1.10 - Технология продольного армирования стены гибкими связевыми каркасами (5-й ярус кладки)

Рис. 2.1.11 - Технология бетонирования вертикального каркаса стены из пустотелых вибропрессованных бетонных блоков с ручной подачей бетонной смеси

Рис. 2.1.12 - Технология бетонирования вертикального каркаса стены из вибропрессованных бетонных блоков (механизированный вариант)

Рис. 2.1.13 - Технология бетонирования вертикального каркаса стены из вибропрессованных блоков (механизированный вариант)

Рис. 2.1.14 - Технология бетонирования вертикального каркаса стены из вибропрессованных блоков (вариант ручной подачи смеси)

2.1.29 Технология каждого из этапов армирования аналогична и предусматривает следующую схему производства работ:

- очистка пустот-каналов и подготовка их к бетонированию;

- омоноличивание пустот слоями по 400 мм до установки стержней, что необходимо для последующего «защемления» конца арматурного стержня в колодце.

- установка арматурного стержня длиной 2,0 м с погружением его в бетонный слой омоноличенного блока толщиной 0,4-0,8 м, выверка положения арматуры относительно оси симметрии канала камня, омоноличивание верхней полости «колодца» слоями бетона по 400 мм с уплотнением вручную «штыкованием» смеси или виброиглой.

Правильно установленный стержень выступает над уровнем кладки 1-цикла армирования на высоту ³ 200 мм, 2-го цикла армирования - 600 мм.

2.1.30 Мелкозернистая бетонная смесь для омоноличивания вертикальных каналов в блоках должна иметь подвижность на менее ОК = 15-18 см. Подача смеси в полость колодцев осуществляется «вручную» (см. рис. 2.1.11) или с помощью растворонасоса (см. рис. 2.1.12).

2.1.31 Бетонирование каждого этапа при устройстве в кладке вертикального железобетонного «столба» осуществляется в течение времени, исключающего образование «рабочего шва» в бетоне, т. е. до начала схватывания смеси, укладываемой в пределах захватки, что требует соблюдения определенной схемы и организации процесса бетонирования, изложенных в требованиях на рис. 2.1.11, 2.1.12, 2.1.13, 2.1.14.

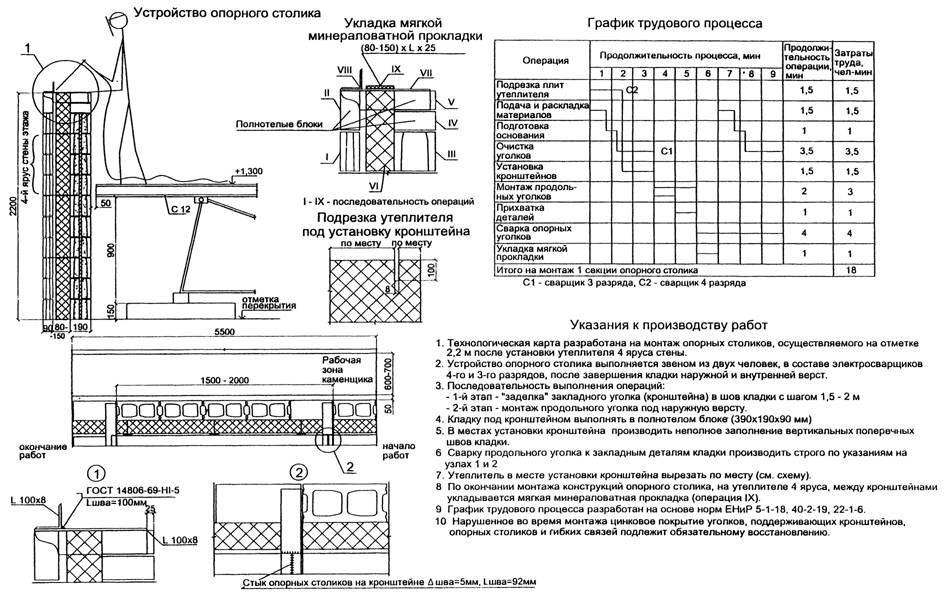

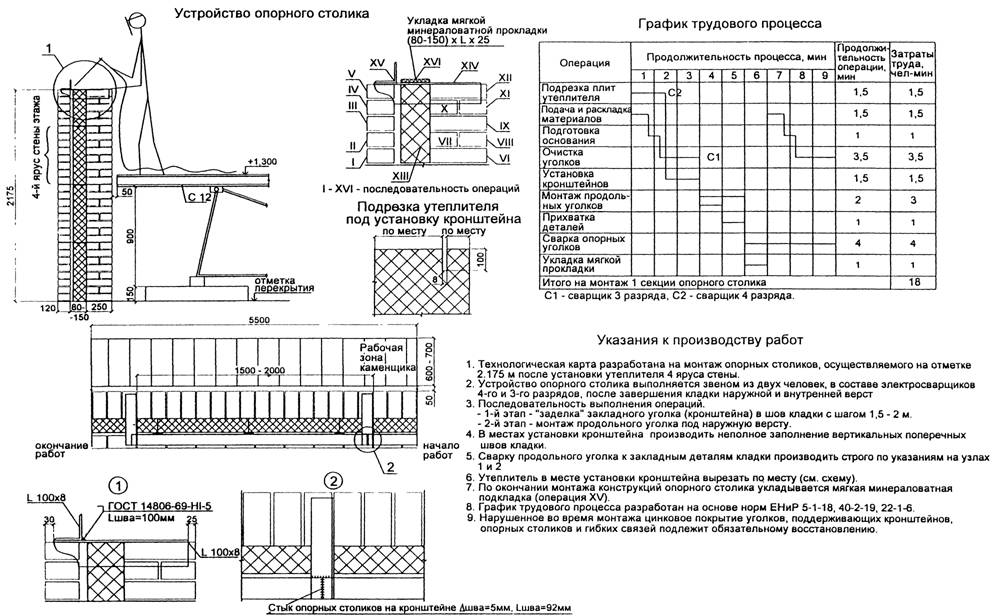

2.1.32 Опорные конструкции под слой облицовки закрепляются как к несущему слою стены (из керамического и силикатного кирпича, вибропрессованных бетонных блоков), так и к железобетонным элементам каркаса здания (перекрытиям и обвязочным поясам). В настоящих Рекомендациях рассматриваются технологические решения, присущие (как наиболее часто повторяющиеся) конструкции опорного столика из металлических элементов, устанавливаемых в кладку. Опорный столик под облицовочный слой может также решаться в железобетоне на основе тяжелого бетона на плотных заполнителях или конструкционного керамзитобетона со средней плотностью не ниже 1800 кг/м3.

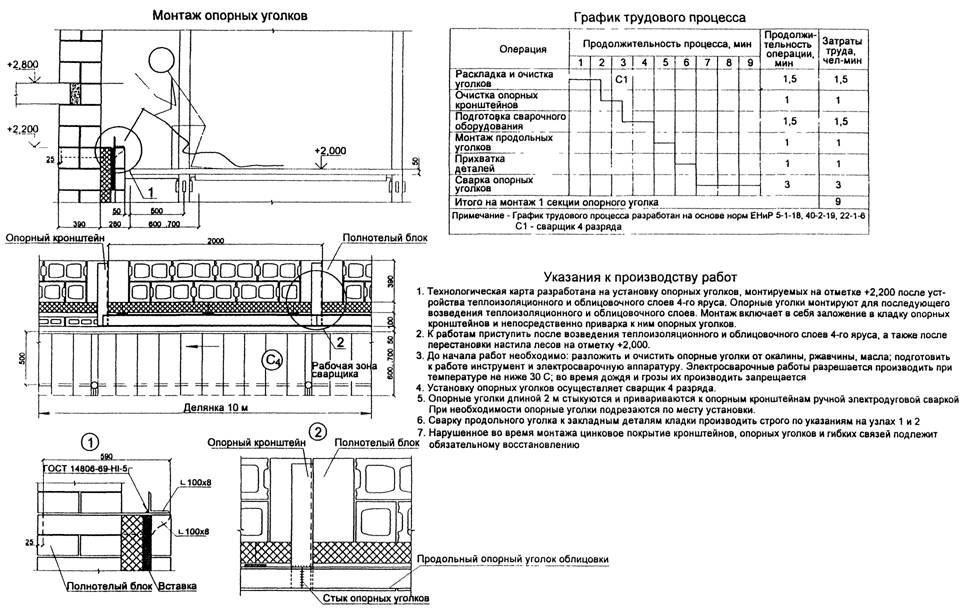

2.1.33 Устройство опорных конструкций под «облицовку» типового этажа осуществляется в процессе кладки последнего яруса данного этажа после установки плитного утеплителя. Технологические схемы с указаниями и графиками трудового процесса показаны на рис. 2.1.15, 2.1.16. Первая из них касается правил и требований при кладке многослойной стены из вибропрессованных бетонных блоков; вторая - при кладке стены из кирпича.

2.1.34 Технологическая схема устройства опорных конструкций в стене из вибропрессованных бетонных блоков (см. рис. 2.1.15) выполняется по «специфичной» последовательности, которая реализуется (по окончании кладки 4-го яруса стены здания) следующим образом. Вначале производится кладка 2-х рядов облицовки из нижних пустотелых и верхних полнотелых полублоков, затем укладываются два ряда несущего слоя, причем нижний ряд - из пустотелых блоков «Бессер», а верхний ряд - из 2-х полнотелых полублоков, уложенных «плашмя». Выполняется разметка мест установки опорных выносных кронштейнов, установка утеплителя с подрезкой щели под «уголок», монтаж опорного кронштейна в шов кладки между полнотелыми полублоками, монтаж и сварка продольного уголка под облицовку вышележащих ярусов.

2.1.35 Технология устройства опорных конструкций под слой облицовки в стене из керамического и силикатного кирпича принципиально подобна и включает 2 следующие операции: кладка наружной версты на делянке из 5-и рядов облицовочного кирпича, возведение несущего слоя из 4-х рядов камней и разметка мест установки выносных кронштейнов. Затем осуществляется монтаж подрезанного утеплителя с устройством «щели» под полку уголка, кладка 5-го ряда внутреннего слоя стены с одновременным монтажом в шов кладки опорного кронштейна и установка продольного уголка с его приваркой к опорному столику.

2.1.36 Конструктивные характеристики прокатных профилей опорных конструкций и требования по сварке данных конструкций приведены в указаниях к производству работ и узлах на рис. 2.1.15 и 2.1.16.

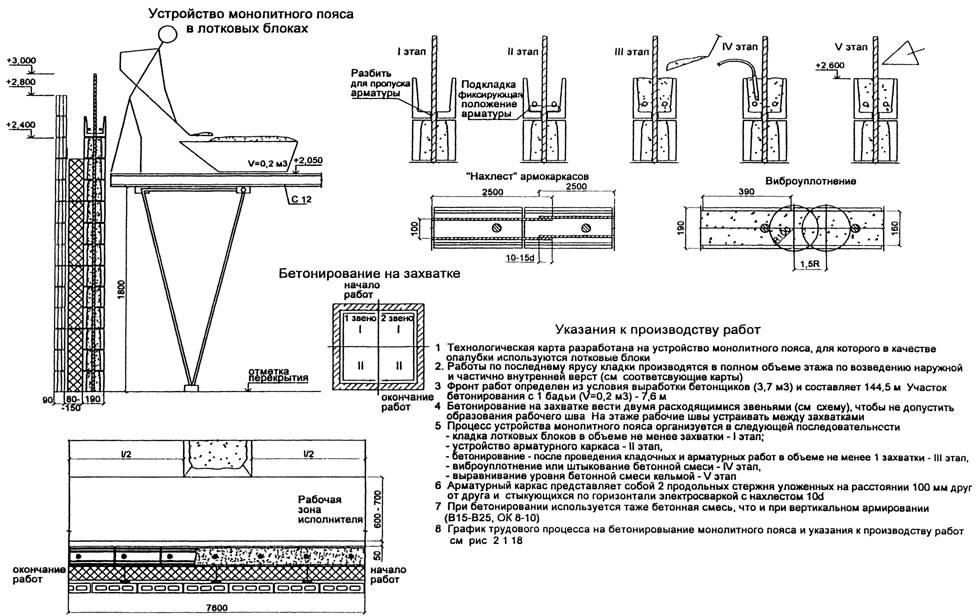

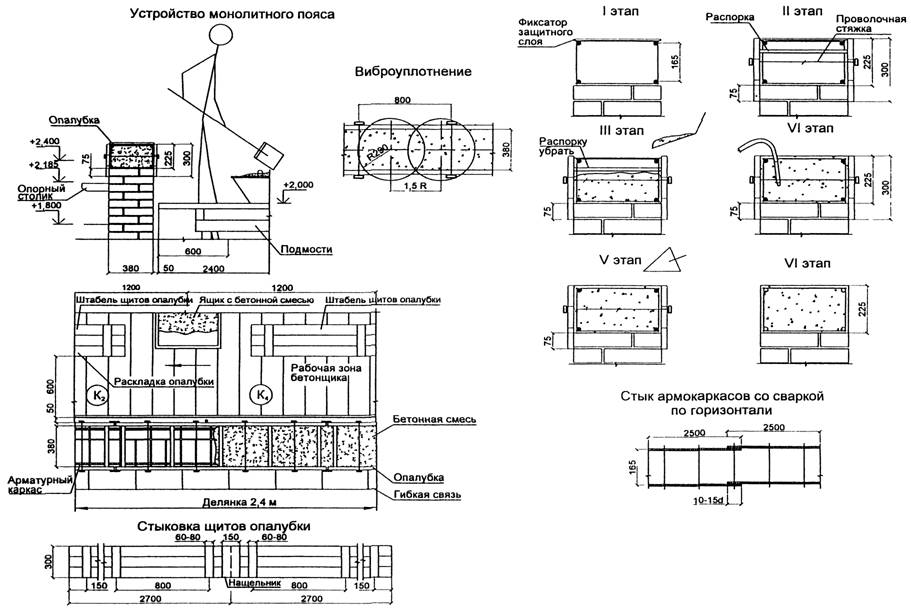

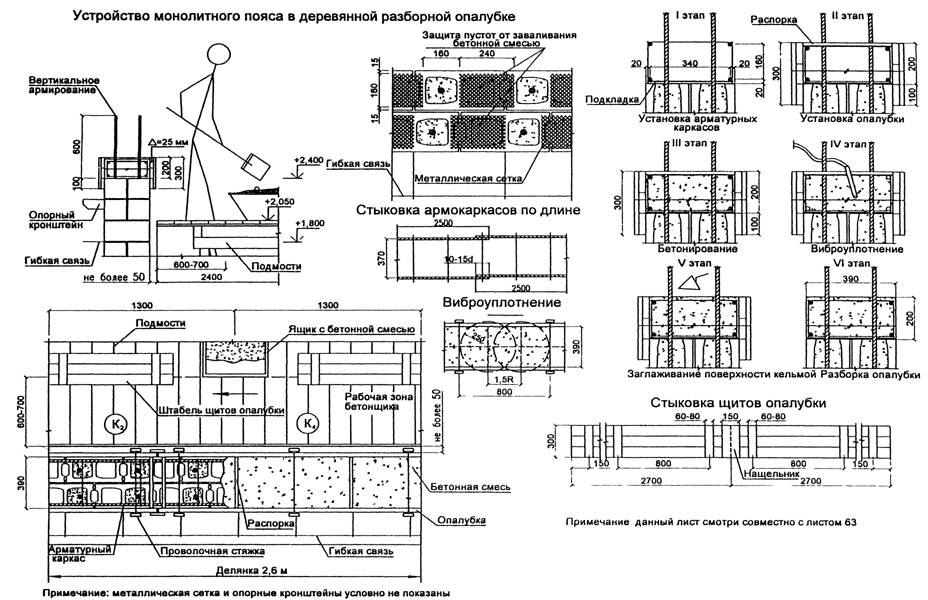

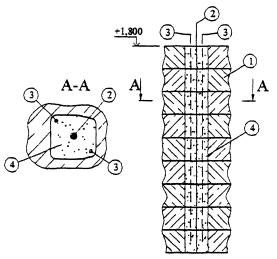

2.1.37 Завершающим этапом возведения типового этажа является устройство монолитного обвязочного пояса, выполненного в уровне каждого этажа или через несколько этажей, что устанавливается проектом.

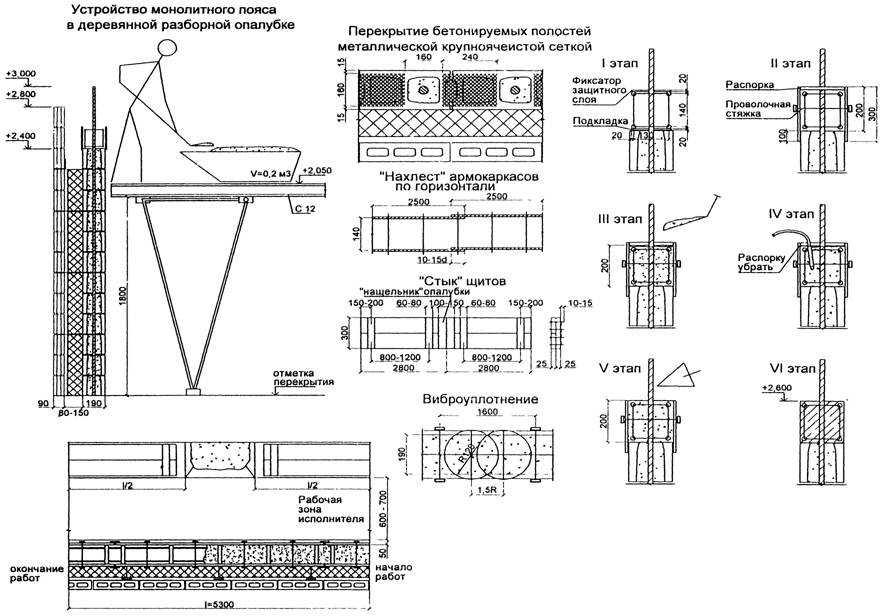

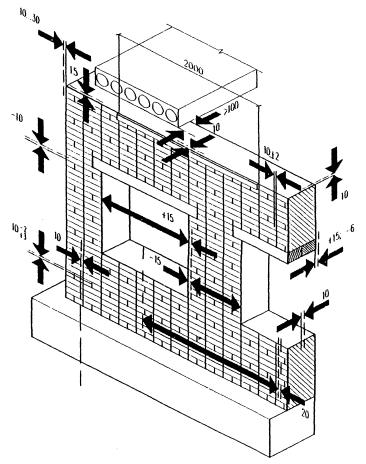

2.1.38 Устройство монолитного пояса как составляющая процессов возведения типового этажа входит в перечень работ при возведении последнего яруса стены типового этажа и выполняется по одному из двух вариантов: использование «лотковых» вибропрессованных бетонных блоков (см. рис. 2.1.17), либо применение инвентарной металлической или деревянной опалубки (см. рис. 2.1.18).

Рис. 2.1.15 - Технология устройства «опорного столика» на основе металлоизделий при кладке стены из вибропрессованных бетонных блоков

Рис. 2.1.16 - Технология устройства «опорного столика» при кладке стены из керамического камня

Рис. 2.1.17 - Технология бетонирования монолитного пояса в «лотковых» блоках Бессер

Рис. 2.1.18 - Технология бетонирования монолитного пояса в разборной деревянной опалубке

Рис. 2.1.19 - Организация строительных процессов при бетонировании монолитного обвязочного пояса

2.1.39 Технологическая последовательность работ по 1-му варианту принята следующей:

- кладка облицовочного слоя из 3-х рядов данного яруса на делянке-захватке;

- кладка 1-го ряда пустотелого блока внутренней версты стены с нанизыванием блока через ранее установленный арматурный стержень вертикального «столба»;

- кладка лоткового блока на делянке-захватке несущей стены с предварительной пробивкой отверстий под арматурные стержни вертикального элемента;

- установка продольных арматурных стержней в лотковых блоках с прокладками из обрезков арматуры L £ 100 мм;

- омоноличивание пустот лоткового блока с подачей смеси вручную или растворонасосом и уплотнением бетона.

2.1.40 Армокаркасы обвязочного пояса стыкуются путем укладки «внахлест» не менее 10-15 dap. продольных стержней, и их электросварки (см. рис. 2.1.17).

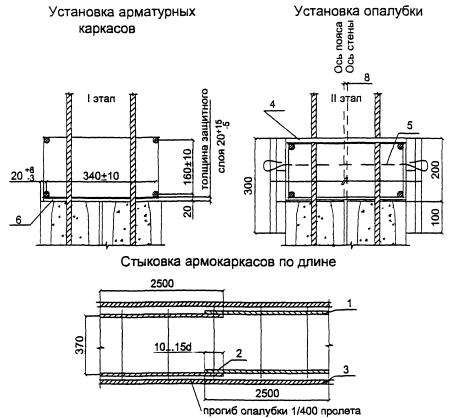

2.1.41 Монолитный пояс в разборной деревянной опалубке по второму варианту (см. рис. 2.1.18) выполняется согласно следующей схеме:

- кладка облицовочных рядов яруса и первого ряда несущей стены;

- монтаж армокаркасов пояса из готовых блоков (сеток) с нахлестом и сваркой продольных стержней (10-15d) и устройством подкладок для защитного слоя нижней арматуры каркаса;

- установка опалубки из готовых щитов;

- омоноличивание пояса с подачей и укладкой бетонной смеси в опалубку вручную с послойным уплотнением;

- «заглаживание» поверхности бетона под отметку монолитного пояса, выдержка бетона до набора прочности 15-20 % R28;

- демонтаж опалубки.

2.1.42 Организация процессов и операций при устройстве монолитного пояса на типовом этаже-захватке рассматривается в графиках трудовых процессов и указаниях к производству работ, приведенных на рис. 2.1.19.

2.1.43 Технология производства работ при армировании и омоноличивании вертикальных «поясов» кладки требует тщательного соблюдения последовательности операций технологического регламента, и параметров подвижности смеси (ОК), подробно изложенных в требованиях на рис. 2.1.11-2.1.14. Для обеспечения требуемого качества работ исполнителей необходимы нормокомплект инструментов и механизмов.

2.1.44 Окончательным этапом возведения типового этажа здания по рассматриваемой технологии (одновременное устройство всех слоев многослойной стены) является монтаж плит перекрытия.

2.1.45 Технология данного процесса традиционна и осуществляется в соответствии с известными требованиями и допусками, регламентированными нормами СНиП.

2.1.46 Монтаж плит перекрытий с опиранием на монолитный обвязочный пояс выполняется согласно традиционной технологии, изложенной в СНиП 3.03.01-87.

2.1.47 При опирании плит перекрытия этажа на кладку (бетонные блоки) предусматривается два варианта подготовки верхнего (последнего) слоя кладки: «обетонирование» пустот в блоках или использование полнотелых блоков типа БС-4.

2.1.48 При опирании плит перекрытия на вибропрессованные бетонные полнотелые блоки кладка последнего (двух последних) рядов стены этажа выполняются с полным заполнением швов в камне кладочном растворе. Количество полнотелых рядов кладки (один или два) обуславливается расчетом и оговаривается проектом на данное здание.

2.1.49 Бетонирование пустот в бетонных блоках осуществляется по сплошной схеме, без пропуска каналов в блоках, выполняется вручную и тем же раствором , что используется для кладки стены.

2.1.50 Для предотвращения «заваливания» раствора в пустоты блоков, располагаемых ниже омоноличиваемых рядов, кладка предыдущего ряда блоков выполняется с устройством защитного экрана. Для этого пустоты блоков уложенного ряда перекрывают мелкоячеистой арматурной сеткой (аналогично технологии при вертикальном армировании - рис. 2.1.18).

2.1.51 При омоноличивании двух верхних рядов кладки из пустотелых блоков требуемая последовательность (кладка блоков нижележащего ряда, установка защитных сеток, кладка «опорного» ряда камней, заполнение пустот данного ряда раствором) соблюдается для каждого из рядов этажа.

2.1.52 Опирание плит перекрытия непосредственно на кладку из керамического (силикатного) кирпича независимо от систем перевязки швов в несущем слое стены допускается только на тычковый ряд кладки. При этом тычковый ряд укладывается из полнотелых камней и кирпича всех видов.

2.2 Технология строительства при разновременном возведении несущего, утепляющего и облицовочного слоев многослойной стены (с использованием подмостей и наружных лесов)

2.2.1 Технология возведения несущего слоя стен (с подмостей).

2.2.1.1 Технология возведения внутреннего несущего (самонесущего) слоя многослойной наружной стены при использовании керамического и силикатного кирпича традиционна и отличается от последней продольным армированием, устройством опорных конструкций под облицовочный слой и бетонированием монолитных обвязочных поясов в уровне верха типового этажа.

2.2.1.2 Состав производственных процессов и их последовательность при кладке внутреннего несущего слоя из керамического или силикатного кирпича включают следующие операции:

- кладка стены типового этажа поярусно высотой 500-600 мм;

- продольное армирование каждого яруса кладки плоскими армокаркасами;

- устройство опорных конструкций под облицовочный слой стены, выполняемых в последнем ярусе кладки этажа;

- устройство обвязочного монолитного пояса в уровне верха этажа.

2.2.1.3 Технология кладки несущего слоя из керамического (силикатного) кирпича традиционна и регламентируется графиком трудового процесса и указаниями к производству работ, приведенными на рис. 2.2.1.

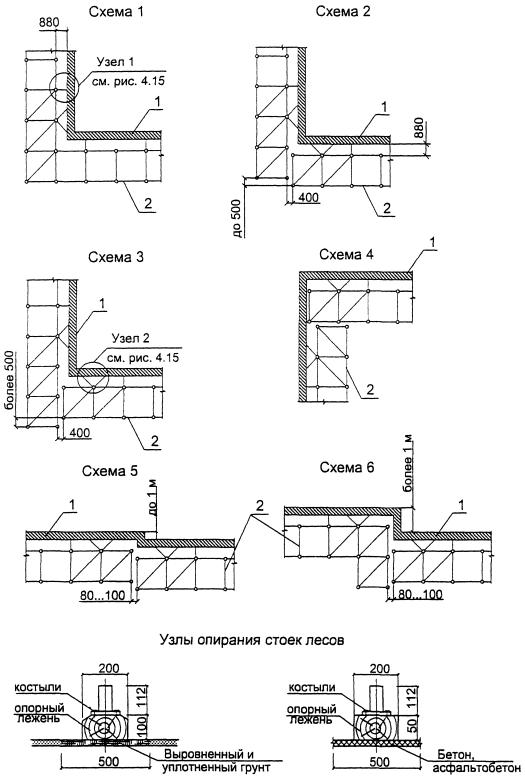

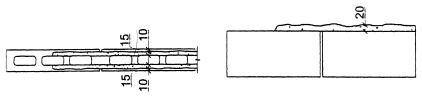

2.2.1.4 Весь комплекс указанных работ осуществляется с инвентарных шарнирно-панельных подмостей (нечетные ярусы кладки), а при толщине стены более 390 мм - с доборных панельных подмостей (четные ярусы кладки). Технологические схемы замащивания захватки для шарнирных и доборных подмостей аналогичны и приведены на рис. 2.2.1, а схемы основных и доборных подмостей приведены на рис. 4.3 и 4.4.

2.2.1.5 Продольное армирование кладки гибкими связевыми каркасами осуществляется в уровне каждого яруса кладки, например через 600 мм (8 рядов кирпича), и выполняется в процессе завершения работ по ярусу типового этажа (см. рис. 2.2.2).

2.2.1.6 Установка арматурных плоских каркасов с гибкими связями выполняется «насухо» на последний ряд кирпича данного яруса с нахлестом смежных каркасов не менее 150 мм. Фиксирование в плане сетки каркаса арматуры на стене обеспечивается путем искусственного прижима маячным кирпичом, укладываемом на границе нахлеста армокаркасов (см. рис. 2.2.2).

2.2.1.7 Положение гибких связей должно обеспечивать «выпуски» армокаркаса на внешнюю сторону кладки (обращенную к облицовке) не менее 170 мм, а продольные стержни в самой кладке стены должны быть утоплены не менее 10 мм в шве кладки.

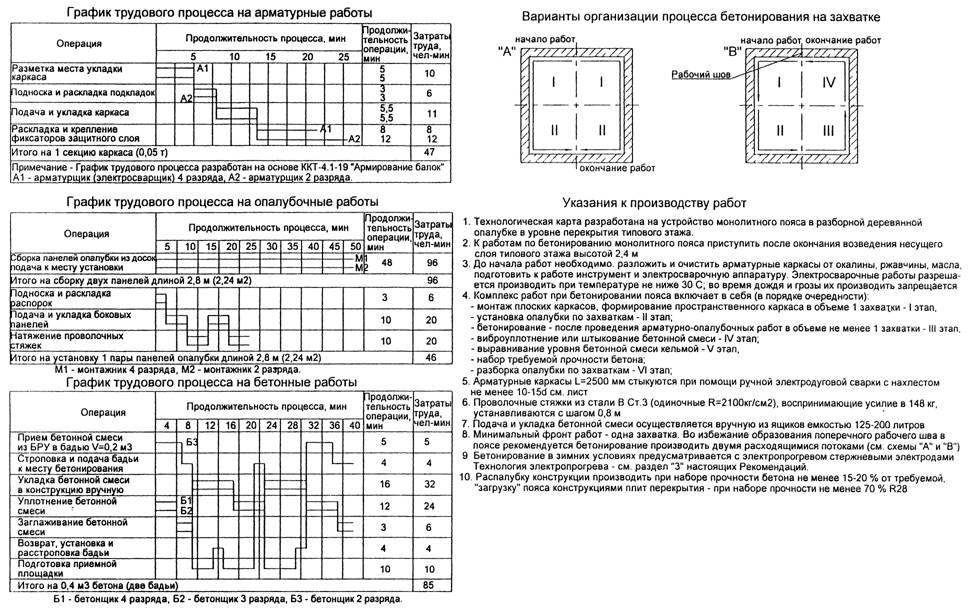

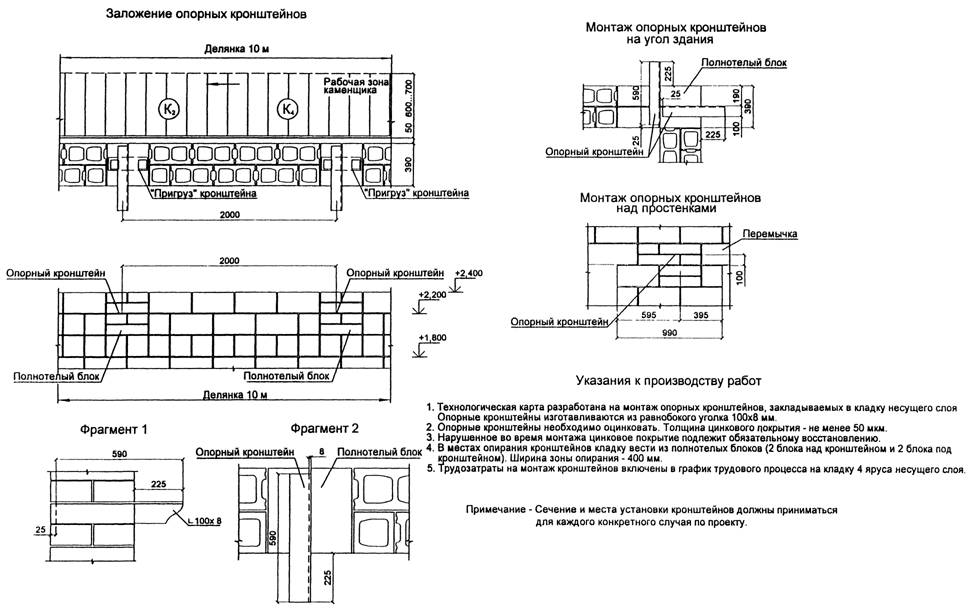

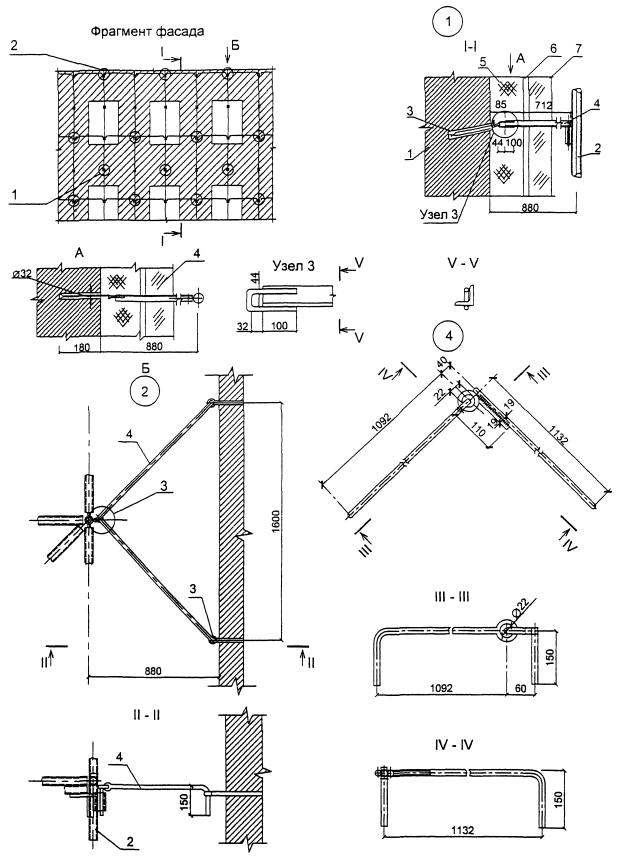

2.2.1.8 Устройство опорных кронштейнов под опорный уголок облицовочного слоя осуществляется в процессе кладки наружных стен и предусматривает предварительную разбивку мест установки конструкции на предыдущем ряду кладки несущего слоя.

2.2.1.9 Установка опорных кронштейнов по фронту стены с шагом, предусмотренным проектом, выполняется в вертикальных швах смежных камней с фиксированием положения уголка за счет «прижима» маячным кирпичом (см. рис. 2.2.3). Монтаж опорных кронштейнов под простенками осуществляется аналогичным образом.

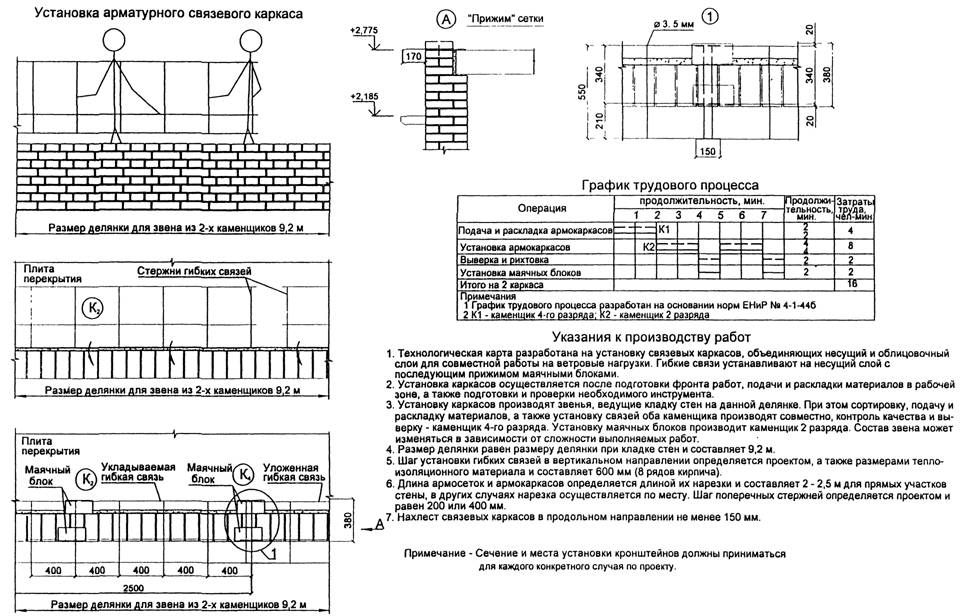

2.2.1.10 Устройство монолитного обвязочного пояса, выполняемого в уровне верха типового этажа, производится после окончания кладки стены этажа и осуществляется в следующей очередности (см. рис. 2.2.4):

- очистка основания;

- монтаж армокаркаса пояса с установкой прокладок под продольные стержни;

- сварка стержней «нахлестом» армокаркасов;

- установка опалубки с креплением противостоящих щитов с помощью распорок и проволочных скруток;

- бетонирование пояса с подачей смеси вручную и виброуплотнением;

- заглаживание поверхности пояса под отметку последующего ряда кладки;

- выдержка бетона до набора 15-20 % R28;

- распалубка монолитного пояса.

2.2.1.11 Организация строительных процессов при устройстве монолитного пояса аналогична требованиям, приведенным в п. 2.1.39 и на рис. 2.2.5. Установка опорных кронштейнов и столиков приведена в п. 2.2.1.14.

2.2.1.12 Технология возведения несущего слоя многослойной стены из вибропрессованных бетонных блоков существенно отличается от традиционной кладки не только составом технологических процессов, но и самой технологией кладочных работ из пустотелых блоков.

2.2.1.13 Технологический регламент выполняемых работ и операций при кладке стены из вибропрессованных бетонных блоков подобен характеру и составу работ, подробно изложенных в п. п. 2.1.8-2.1.11 и на рис. 2.1.4, 2.1.6.

2.2.1.14 Возведение несущей стены типового этажа из вибропрессованных бетонных блоков помимо непосредственно самой кладки, выполняемой по схеме (см. рис. 2.1.6), включает следующие процессы:

- продольное армирование связевыми каркасами;

- установка опорных кронштейнов и столиков под облицовку в уровне верха типового этажа;

- вертикальное армирование и бетонирование пустот в блоках;

- устройство обвязочного монолитного пояса в уровне верха типового этажа.

Рис. 2.2.1 - Технология кладки несущего слоя стены типового яруса этажа из керамического и силикатного кирпича

Рис. 2.2.2 - Технология продольного армирования несущей стены из керамического кирпича

Рисунок 2.2.3 - Технология установки опорного кронштейна на типовом этаже кладки несущей стены

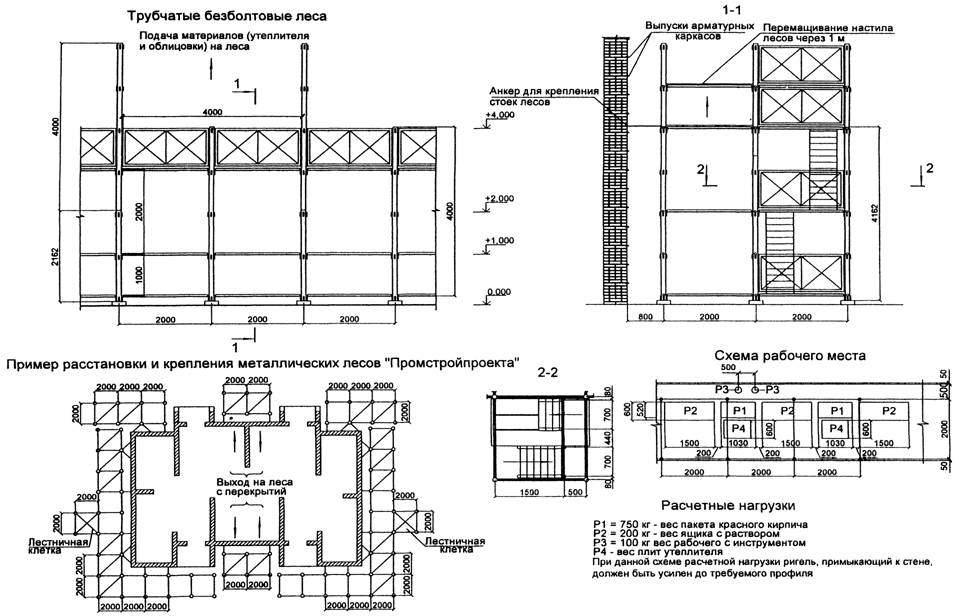

Рис. 2.2.3.1 - Принципиальная схема монтажа лесов «Промстройпроекта» для производства работ по утеплению и облицовке наружных стен

Рис. 2.2.3.2 - Технология теплоизоляции наружной стены из керамического кирпича (1-й ярус 1-го этажа)

Рис. 2.2.3.3 - Технология облицовки 1-го яруса стены, выполненной из вибропрессованных бетонных блоков

2.2.1.15 Устройство гибких связей в кладке несущей стены из блоков «Бессер» аналогично требованиям, изложенным в п. п. 2.2.1.6-2.2.1.7 настоящих Рекомендаций, и технологическая схема указанного процесса иллюстрируется рис. 2.2.10.

2.2.1.16 Установка опорных кронштейнов для стен по каждому типовому этажу рассматривается на рис. 2.2.6 и, как видно из приведенной схемы, вместо пустотелых блоков в месте опирания кронштейна используются полнотелые бетонные блоки.

2.2.1.17 Разбивка осей опорных кронштейнов и место установки полнотелых блоков определяются перед кладкой предыдущего ряда стены, в котором должны быть размещены кронштейны. «Защемление» опорного уголка в вертикальном шве смежных блоков гарантируется установкой дополнительного пригруза сверху кронштейна в виде маячного бетонного блока.

2.2.1.18 Вертикальное армирование монолитных элементов каркаса здания в пустотной кладке осуществляется следующим образом: 1 цикл - после кладки стены этажа высотой 1,8 м; 2 цикл - после завершения кладки стены типового этажа как это изложено в пп 2.1.27-2.1.31 настоящих Рекомендаций.

2.2.1.19 Комплекс и содержание работ каждого из циклов при вертикальном армировании включают:

- очистку каналов скребками и сжатым воздухом;

- разбивку мест установки арматурных стержней (в каждой полости, «через одну», «через две» и т. д.);

- омоноличивание нижней части полости на высоту £ 1/3 высоты кладки;

- установку и выверку арматурных стержней в «бетонный мост»;

- омоноличивание верхней части пустот с уплотнением бетонной смеси и контролем положения стержня относительно оси полости блока.

2.2.1.20 При 2-х рядной толщине стены из вибропрессованных бетонных блоков очередность перечисленного выше набора работ в пределах делянки-захватки (см. рис. 2.2.7) следующая: вначале производятся работы по внешнему ряду блоков стены, а затем по внутреннему. Прочность швов выполненного «этапа» кладки перед его омоноличиванием (независимо от толщины несущей стены) должна обеспечивать восприятие «распорного» усилия бетона, загружаемого в полость блока (но не менее суток после окончания каждого «этапа» кладки этажа).

2.2.1.21 Вертикальное армирование пустот в блоках, в зависимости от способа подачи и уплотнения бетонной смеси, приведено на рис. 2.2.7, 2.2.8 и 2.2.9.

2.2.1.22 Устройство монолитного пояса в разборной деревянной опалубке принципиально подобно технологии, рассмотренной в разделе 2.1 настоящих Рекомендаций. Отличительной особенностью технологии исполнения монолитного пояса по стене из вибропрессованных бетонных блоков, является необходимость защиты от случайного попадания бетонной смеси в свободные от арматурных стержней пустоты. Это обеспечивается предварительной установкой над данными пустотами мелкоячеистой стальной сетки, как это показано на рис. 2.2.10.

2.2.1.23 Кладка последнего яруса стены типового этажа выполняется высотой в 2 блока. При этом одновременно с кладкой 1-го ряда блоков производится устройство опорных кронштейнов с фиксированием их положения на стене при помощи «маячных» камней. Технологическая последовательность операций данного процесса рассмотрена на фрагментах 1 и 2 рис. 2.2.6.

2.2.1.24 Разметка мест установки опорных кронштейнов производится предварительно на торце кладки предыдущего яруса стены до установки продольных связевых армокаркасов. Разметочные риски с шагом, предусмотренным проектом, закрепляются на стене несмываемой краской.

2.2.1.25 Организация работ при устройстве монолитного пояса по кладке из керамического (силикатного) кирпича и из вибропрессованных бетонных блоков рассматривается на схемах и в указаниях, изложенных на рис. 2.2.5 и 2.2.11. Минимально подготовленный фронт работ для бетонирования монолитного пояса должен быть не менее одной захватки (секции) здания. Рекомендуемые схемы «А» и «В» позволяют выполнить бетонирование пояса с минимальной разрезкой конструкции «рабочими швами».

2.2.1.26 Цикл работ по кладке несущего слоя стен всех последующих этажей повторяется согласно изложенным требованиям и правилам в п.п. 2.2.1.1-2.2.1.25 до завершения строительства «коробки», т.е. до окончания кладки внутреннего слоя стены (1-й этап «раздельной технологии»).

Рис. 2.2.3.4 - Технология облицовки 1-го яруса стены из керамического кирпича

Рис. 2.2.3.5 - Технология теплоизоляции наружной стены из керамического кирпича (2-й ярус 1-го этажа)

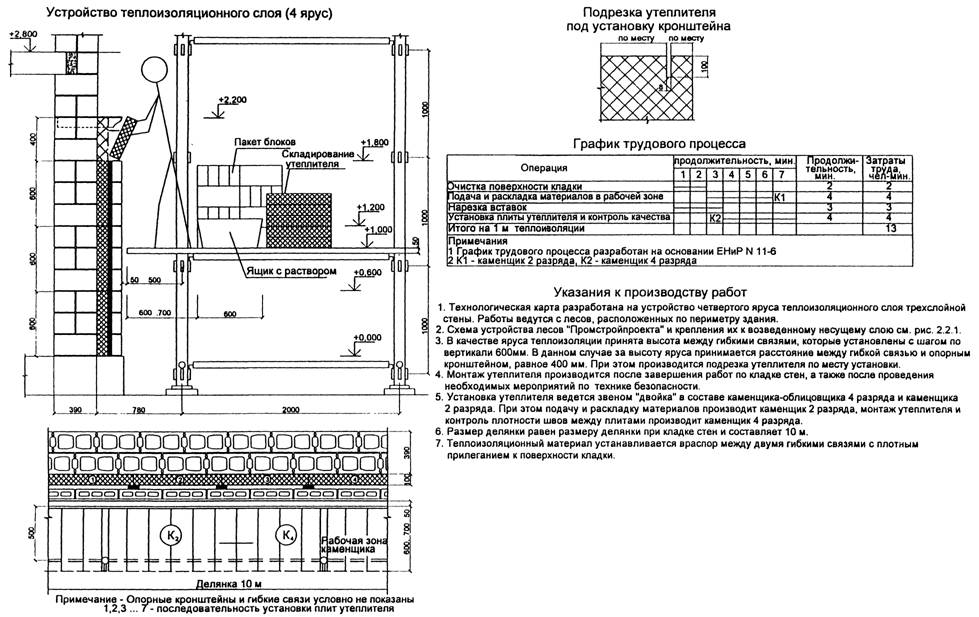

Рис. 2.2.3.6 - Технология теплоизоляции, облицовки наружной стены 4-го яруса типового этажа

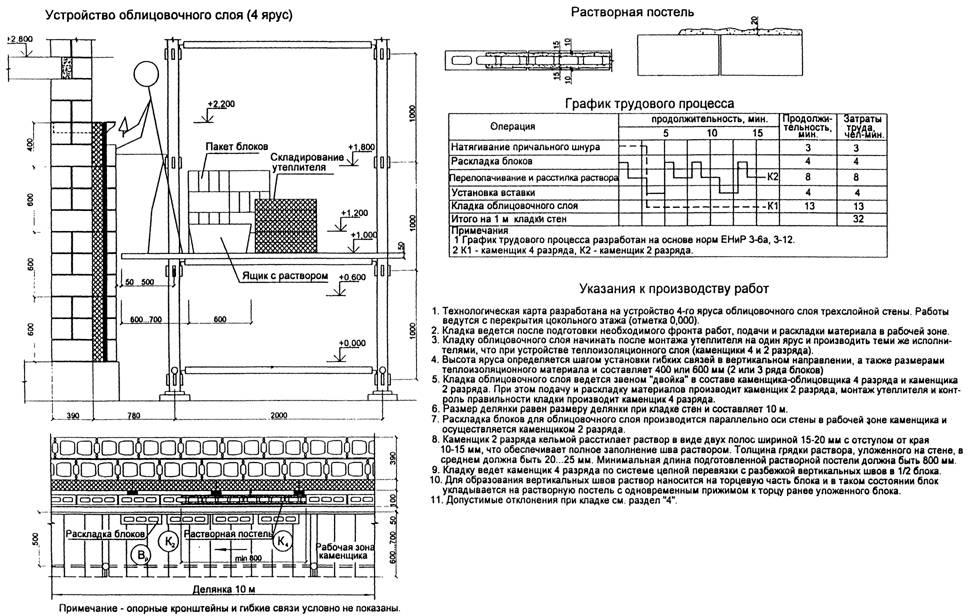

Рис. 2.2.3.7 - Технология облицовки наружной стены типового яруса этажа при использовании трубчатых лесов «Промстройпроект»

Рис. 2.2.3.8 - Технология устройства опорного столика под облицовку типового яруса стены

2.2.2 Технология устройства теплоизоляционного и облицовочного слоев наружной стены здания (производство работ с наружных лесов).

2.2.2.1 Производство работ по утеплению и облицовке наружной стены здания предусмотрено после полного окончания кладки несущих стен и монтажа наружных инвентарных трубчатых лесов типа «Промстройпроект».

2.2.2.2 Максимальная высота строящегося здания по данной технологии возведения здания не превышает 40 м (10-12 этажей).

2.2.2.3 Принципиальная технологическая схема устройства инвентарных трубчатых лесов «Промстройпроекта» в зависимости от конфигурации здания в плане, с привязкой лесов к существующей наружной стене здания приведена на рис. 2.2.3.1.

2.2.2.4 Монтаж лесов осуществляется на полную высоту здания с установкой продольных и поперечных ригелей типовой ячейки лесов через 2 м и креплением стен лесов к анкерам, заделываемым в стену согласно указаниям на схемах (см. рис. 2.2.3.1).

2.2.2.5 Монтаж трубчатых лесов начинается после выполнения комплекса работ по утеплению и облицовке стены с отметки 0,0 на высоту 1,2 м и предусматривает установку теплоизоляции с последующим «укрытием» ее облицовочным слоем керамического (силикатного) кирпича или вибропрессованных блоков ярусами по 600 мм (2 яруса).

2.2.2.6 Организация строительных потоков по «утеплению» и облицовке здания осуществляется по способу «снизу-вверх», т. е. с 1-го этажа последовательным перемещением процессов на последующий верхний этаж.

2.2.2.7 «Рабочей зоной» как при утеплении, так и при облицовке является стена высотой 1,2 м, т. е. два яруса плит утеплителя и кладки облицовки. Поэтому, при высоте пространственной ячейки лесов 2 м перемащивание рабочего настила производится через 1м.

2.2.2.8 Подача материалов (теплоизоляции, камней и блоков облицовки, раствора) осуществляется башенным краном сверху, как это показано на рис. 2.2.3.1.

2.2.2.9 Технология работ по утеплению и облицовке стен типового этажа предусматривает последовательно-параллельное производство работ на делянках-захватках в следующей очередности процессов:

- подготовка поверхности стены;

- установка утеплителя в пределах яруса кладки (600 мм);

- облицовка керамическим кирпичом (толщина ½ кирпича) или бетонными блоками (толщина 90 мм) данного яруса стены;

- установка распорного вкладыша теплоизоляционного слоя;

- устройство (монтаж) продольного опорного уголка под облицовочный слой;

- перемащивание рабочего настила;

- заготовка материалов и конструкций для следующего яруса.

2.2.2.10 Подготовка поверхности несущего слоя стены включает очистку ее от раствора, грязи, мусора и выполняется с помощью скребков, щеток, зачистной машинки и продувки сжатым воздухом. Арматурные выпуски гибких связей очищаются от грязи, раствора и ржавчины и выправляются согласно их проектному положению. Поврежденные участки антикоррозионного покрытия гибких связей должны быть восстановлены перед установкой плитного утеплителя. Правку арматуры каркасов выполняют согласно указаниям п. 4.3.8.

2.2.2.11 Установка плитного утеплителя 1-го яруса стены производится «враспор» гибких связей с плотным прижимом плит к стене (см. рис. 2.2.3.2). Ввод вставки для образования воздушного зазора между утеплителем и пока что не выполненной облицовкой на этом этапе работ не выполняется. Вкладыши устанавливаются после облицовки 1-го яруса стены на границе «стыка» плит утеплителя.

2.2.2.12 Технология утепления стен 2-х слойными плитами регламентирована указаниями и графиком процесса на рис. 2.2.3.3.

2.2.2.13 Облицовка 1-го яруса стен по слою утеплителя показана на рис. 2.2.3.3, 2.2.3.4 и 2.2.3.5. Указания к производству работ и графики трудового процесса раскрывают порядок и очередность работ данного технологического цикла.

2.2.2.14 Кладка облицовочного слоя яруса выполняется с «заделкой» гибких связей в шов кладки и одновременной установкой «вкладышей» зазора теплоизоляции по схеме:

- кладка камней яруса на высоту 2-х рядов облицовки;

- «запрессовка» вкладыша между наружной верстой и плитой утеплителя;

- кладка 3-го ряда облицовки яруса и т. д.

«Защемление» арматурных выпусков в шов облицовки осуществляется на границе ярусов кладки (600, 1200, 1800 и т. д.) следующим образом:

- «выравнивание» выпусков продольной арматуры кладки 3-го ряда каждого яруса;

- устройство растворной постели, укрывающей арматурные выпуски;

- кладка 1-го ряда следующего яруса облицовки.

Рис. 2.2.4 - Технология устройства монолитного пояса в уровне типового этажа при кладке стены из керамического кирпича

Рис. 2.2.5 - Организация строительных процессов при устройстве монолитного пояса на стене из керамического кирпича

Рис. 2.2.6 - Устройство консольного кронштейна опорного столика при кладке стены из вибропрессованных бетонных блоков

Рис 2.2.7 - Технология вертикального армирования наружной стены из двух рядов вибропрессованных бетонных блоков (механизированный вариант)

Рис 2.2.8 - Технология вертикального армирования (II цикл) наружной стены из блоков «Бессер» (ручной способ)

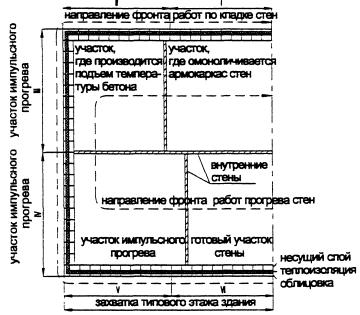

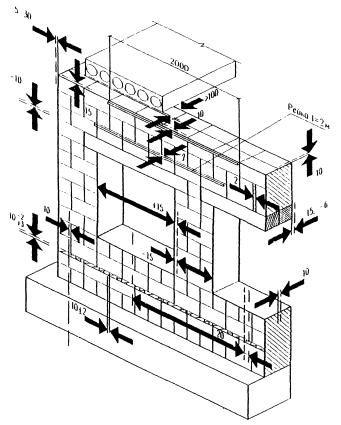

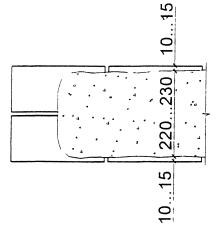

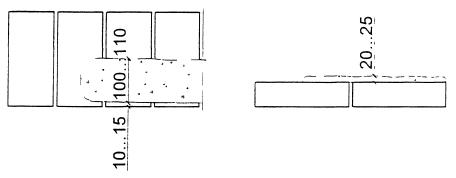

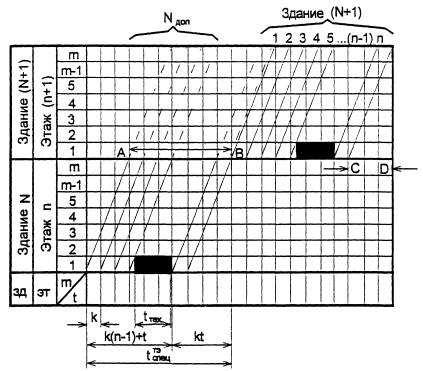

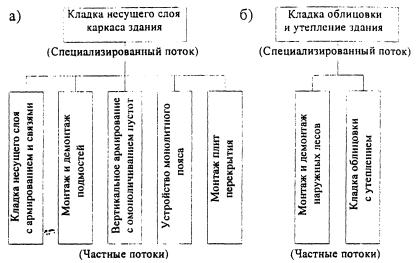

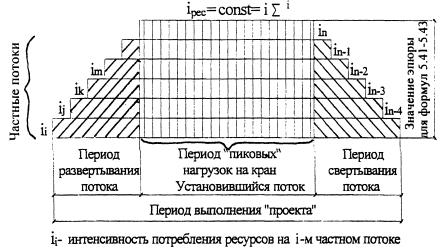

Рис. 2.2.9 - Технология вертикального армирования (II цикл) наружной стены из вибропрессованных блоков «Бессер» (механизированный способ)