|

|||||||||||||||

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

СТАНДАРТ ОРГАНИЗАЦИИ |

ТРУБОПРОВОДЫ ПАРА И ГОРЯЧЕЙ ВОДЫ ТЕПЛОВЫХ СТАНЦИЙ

Общие технические требования к изготовлению

СТО ЦКТИ 10.003-2007

Санкт-Петербург

2007г.

Предисловие

Сведения о стандарте

1 РАЗРАБОТАН:

открытым акционерном обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ»), с участием:

открытого акционерного общества ОАО ТКЗ «Красный котельщик»,

открытого акционерного общества «Машиностроительный завод «ЗИО-ПОДОЛЬСК» (ОАО «Зио-Подольск») и ОАО «Инжиниринговая компания «ЗИОМАР»,

производственного комплекса «Сибэнергомаш» открытого акционерного общества «ЭНЕРГОМАШКОРПОРАЦИЯ»,

общества с ограниченной ответственностью «Энергомаш (Белгород)».

Рабочая группа:

Ю.К. Петреня, А.В. Судаков, С.Н. Гаврилов, П.В. Белов, М.Л. Табакман (ОАО «НПО ЦКТИ»)

П.В. Кононов, С.Н. Рахлин, И.В. Семенова (Ростехнадзор)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом генерального директора ОАО «НПО ЦКТИ» от 30.07.2007г. №262

3 ВЗАМЕН ОСТ 24.125.60-89, ОСТ 108.940.02-82, ОСТ 108.320.102-78, ОСТ 108.320.103-78.

4 СОГЛАСОВАН с Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзором) № 10-51/2106/4 от 16.07.2007г.

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

ТРУБОПРОВОДЫ ПАРА И ГОРЯЧЕЙ ВОДЫОбщие технические требования к изготовлению |

Дата введения 2007-11-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий стандарт организации распространяется на детали и сборочные единицы трубопроводов пара и горячей воды тепловых станций и иных энергетических установок согласно ПБ 10-573 и устанавливает:

- основные требования к изготовлению деталей, сборочных единиц и блоков трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,07 МПа или горячую воду с температурой свыше 115 °С;

- оценку качества изготовления трубопроводов по результатам неразрушающего и разрушающего контроля.

1.2. Настоящий стандарт рекомендуется для всех организаций и индивидуальных предпринимателей, независимо от форм собственности и организационно-правовой формы, проектирующих и изготавливающих трубопроводы пара и горячей воды, а также для ремонтных организаций.

1.3. Трубопроводы и их элементы должны изготавливаться на предприятиях, которые располагают техническими средствами, обеспечивающими их качественное изготовление в полном соответствии с требованиями ПБ 10-573 и настоящего стандарта.

При изготовлении должна применяться система контроля качества по ИСО 9000, обеспечивающая выполнение работ в соответствии с требованиями ПБ 10-573 и настоящего стандарта.

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1. В настоящем стандарте использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 2.101-68. ЕСКД. Виды изделий.

ГОСТ 2.102-68. ЕСКД. Виды и комплектность конструкторских документов.

ГОСТ 8.051-81. ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм.

ГОСТ 8.586.1-2005 (ИСО 5167-1:2003). Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования.

ГОСТ 8.586.2-2005 (ИСО 5167-2:2003). Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования.

ГОСТ 8.586.3-2005 (ИСО 5167-3:2003). Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования.

ГОСТ 9.104-79. ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации.

ГОСТ 380-94. Сталь углеродистая обыкновенного качества. Марки.

ГОСТ 1050-88. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 1497-84. Металлы. Методы испытания на растяжение.

ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия.

ГОСТ 1759.5-87. Гайки. Механические свойства и методы испытаний.

ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений.

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

ГОСТ 2999-75. Металлы и сплавы. Метод измерения твердости по Виккерсу.

ГОСТ 3728-78. Трубы. Метод испытания на изгиб.

ГОСТ 3845-75. Трубы металлические. Метод испытания гидравлическим давлением.

ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5520-79. Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия.

ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна.

ГОСТ 5640-68. Сталь. Металлографический метод оценки микроструктуры листов и ленты.

ГОСТ 6032-2003. Стали и сплавы коррозионно-стойкие. Методы испытания на стойкость к межкристаллитной коррозии.

ГОСТ 6507-90. Микрометры. Технические условия.

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 7564-97. Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 8694-75. Трубы. Метод испытания на раздачу.

ГОСТ 8695-75. Трубы. Метод испытания на сплющивание.

ГОСТ 8731-74. Трубы стальные бесшовные горячедеформированные. Технические требования.

ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования.

ГОСТ 9012-59. Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9087-81. Флюсы сварочные плавленые. Технические условия.

ГОСТ 9244-75. Нутромеры с ценой деления 0,001 и 0,002 мм. Технические условия.

ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 9651-84. Металлы. Метод испытаний на растяжение при повышенных температурах.

ГОСТ 10006-80. Трубы металлические. Метод испытания на растяжение.

ГОСТ 10145-81. Металлы. Методы испытания на длительную прочность.

ГОСТ 10157-79. Аргон газообразный и жидкий. Технические условия.

ГОСТ 10243-75. Сталь. Метод испытаний и оценки макроструктуры.

ГОСТ 10705-80. Трубы стальные электросварные. Технические условия.

ГОСТ 10706-76. Трубы стальные электросварные прямошовные. Технические требования.

ГОСТ 11706-78. Трубы. Метод испытания на раздачу кольца конусом.

ГОСТ 12344-2003. Стали легированные и высоколегированные. Методы определения углерода.

ГОСТ 12816-80. Фланцы арматуры соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования.

ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры.

ГОСТ 12821-80. Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры.

ГОСТ 14019-2003. Материалы металлические. Метод испытания на изгиб.

ГОСТ 14192-96. Маркировка грузов.

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 17410-78. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии.

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 19040-81. Трубы металлические. Метод испытания на растяжение при повышенных температурах.

ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 20072-74. Сталь теплоустойчивая. Технические условия.

ГОСТ 20295-85. Трубы стальные сварные для магистральных газонефтепроводов. Технические условия.

ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°С. Технические условия.

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля.

ГОСТ 22761-77. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия.

ГОСТ 23055-78. Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.

ГОСТ 24297-87. Входной контроль продукции. Основные положения.

ГОСТ 24851-81. Калибры гладкие для цилиндрических отверстий и валов. Виды.

ГОСТ 28269-89. Котлы паровые стационарные большой мощности. Общие технические требования.

ГОСТ Р ИСО 10543-99. Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии.

ГОСТ Р ИСО 10332-99. Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

ОСТ 108.004.101-80. Контроль неразрушающий. Люминесцентный, цветной или люминесцено-цветной. Методы. Основные положения.

ОСТ 108.885.01-83. Трубы для энергетического оборудования. Методика ультразвукового контроля.

ОСТ 108.030.113-87. Поковки из углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия.

ОСТ 24.948.02-91. Флюсы сварочные плавленые для энергомашиностроения. Технические условия.

ОСТ 14-82-82. Отраслевая система управления качеством продукции черной металлургии и ведомственный контроль качества продукции. Трубы стальные бесшовные катанные. Дефекты поверхности. Термины и определения.

РД 03-606-03. Инструкция по визуальному и измерительному контролю.

РД 03-613-03. Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 03-614-03. Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 03-615-03. Порядок применения сварочных технологий при изготовлении, монтажа, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды.

РД 10-400-01. Нормы расчета на прочность трубопроводов тепловых сетей.

РД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций.

РД 24.982.101-89. Временная противокоррозионная защита изделий котлостроения. Покрытия лакокрасочные консервационные. Технические требования.

РД 34.17.302-97 (ОП № 501 ЦД-97). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

РД 50-98-86. Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм (по применению ГОСТ 8.051-81).

РД 153-34.1-17.461-00. Методические указания по капиллярному методу контроля сварных соединений, наплавок и основного металла при изготовлении, монтаже, эксплуатации и ремонте оборудования и трубопроводов ТЭС.

РД 153-34.1-003-2001 (РТМ-1с). Сварка, термообработка и контроль трубных систем и трубопроводов при монтаже и ремонте энергетического оборудования.

РД 2730.940.102-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Общие требования.

РД 2730.940.103-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества.

РТМ 108.004.56-80. Выбор и назначение средств измерений линейных размеров и отклонений от прямолинейности и плоскостности.

ТУ 3-923-75. Трубы котельные бесшовные механически обработанные из конструкционной марки стали. Технические условия.

ТУ 14-1-1263-75. Заготовка трубная из теплоустойчивой стали марки 12МХ Технические условия.

ТУ 14-1-1529-93. Заготовка трубная катаная и кованая для котельных труб. Технические условия.

ТУ 14-1-1787-76. Заготовка трубная катаная и кованая для котельных труб повышенного качества. Технические условия.

ТУ 14-1-1921-76. Сталь листовая низколегированная для прямошовных магистральных газонефтепроводных труб диаметром 530-820 мм. Технические условия.

ТУ 14-1-1950-89. Сталь листовая низколегированная для прямошовных газонефтепроводных труб диаметром 1020, 1220 и 1420 мм. Технические условия.

ТУ 14-1-2471-78. Сталь рулонная горячекатаная марки 20. Технические условия.

ТУ 14-1-2610-79. Листовая горячекатаная сталь для производства спиральношовных труб. Технические условия.

ТУ 14-1-2560-78. Заготовка трубная кованая для котельных труб. Технические условия.

ТУ 14-1-3987-85. Прокат сортовой стали марок 20 и 12Х1МФ. Технические условия.

ТУ 14-1-4636-89. Прокат рулонный горячекатаный низколегированный и углеродистый. Технические условия.

ТУ 14-ЗР-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия.

ТУ 14-3-190-2004. Трубы стальные бесшовные для котельных установок и трубопроводов. Технические условия.

ТУ 14-3-620-92. Трубы стальные электросварные прямошовные диаметром 1020 мм. Технические условия.

ТУ 14-3-610-77. Трубы бесшовные из легированной стали для судостроения. Технические условия.

ТУ 14-3-796-79. Трубы бесшовные холоднодеформированные для паровых котлов и трубопроводов из коррозионностойкой стали. Технические условия.

ТУ 14-3-954-2001. Трубы стальные электросварные спиральношовные диаметром 530-1420 мм для трубопроводов тепловых сетей. Технические условия.

ТУ 14-3-1138-82. Трубы стальные электросварные прямошовные диаметром 1020 и 1220 мм для газонефтепроводов. Технические условия.

ТУ 14-3-1412-86. Трубы бесшовные тепло- и холоднодеформированные из стали марки 10Х9МФБ-Ш. Технические условия.

ТУ 14-3-1892-79. Трубы бесшовные горячедеформированные из стали марки 10Х9МФБ (ДИ82). Технические условия.

ТУ 14-3-1952-94. Трубы стальные бесшовные для паровых котлов и трубопроводов из стали марки 12Х1МФ-ПВ производства Оскольского электрометаллургического комбината (ОЭМК). Технические условия.

ТУ 14-134-319-93. Заготовка трубная из коррозионностойкой стали марки 10Х9МФБ-Ш. Технические условия.

ТУ 108-874-95. Трубы центробежнолитые из сталей 15ГС и 15Х1М1Ф. Технические условия.

ТУ 108.1025-89. Листы из стали марок 22К, 22К-ВД и 22К-Ш. Технические условия.

ТУ 108.1267-84. Заготовки труб из стали марок 15Х1МФ и 15ГС. Технические условия.

ТУ 108.1268-81. Листы из стали марки 15ГС. Технические условия.

ПБ 10-573-03. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

ПБ-03-273-99. Правила аттестации сварщиков и специалистов сварочного производства.

ПБ 03-440-02. Правила аттестации персонала в области неразрушающего контроля.

Сборник стандартов «Детали и сборочные единицы из углеродистых и кремнемарганцовистых сталей трубопроводов тепловых станций с абсолютным давлением ру > 4,0 МПа и расчетным ресурсом 200000 ч».

Сборник стандартов «Детали и сборочные единицы из хромомолибденованадиевых сталей трубопроводов тепловых станций с абсолютным давлением ру > 4,0 МПа и расчетным ресурсом 200000 ч».

ИЦК.28.03-93. Технологическая инструкция по капиллярному методу контроля сварных соединений, наплавок и основного металла при изготовлении, монтаже, эксплуатации и ремонте оборудования и трубопроводов ТЭС, подконтрольных Госгортехнадзору России.

ИПМ-02-28-93. Технологическая инструкция по магнитопорошковому методу контроля сварных соединений, наплавок и основного металла при изготовлении, монтаже, эксплуатации и ремонте оборудования и трубопроводов ТЭС, подконтрольных Госгортехнадзору России.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ, СОКРАЩЕНИЯ, УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

3.1. В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1 опасный производственный объект: согласно Федеральному закону № 116;

3.1.2 предприятие - владелец оборудования: Предприятие, на балансе которого находится оборудование, руководство которого несет юридическую, административную и уголовную ответственность за безопасную его эксплуатацию;

3.1.3 предприятие-изготовитель: Организация, имеющая разрешение Ростехнадзора на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции трубопроводов, а также на изготовление, монтаж, ремонт, реконструкцию трубопроводов и их наладку;

3.1.4 расчетный срок службы: Срок службы в календарных годах со дня ввода трубопровода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния основных деталей трубопровода, работающего под давлением, с целью определения допустимости, параметров и условий дальнейшего эксплуатации или необходимости его демонтажа;

3.1.5 расчетный ресурс эксплуатации: Продолжительность эксплуатации трубопровода в часах, в течение которой предприятие-изготовитель гарантирует надежность его работы при условии соблюдения заданных параметров и режима эксплуатации, указанных в инструкции предприятия-изготовителя;

3.1.6 расчетное давление: Максимальное избыточное давление в расчетной детали трубопровода, на которое производится расчет на прочность при обосновании основных размеров, обеспечивающих надежную эксплуатацию в течение расчетного ресурса;

3.1.7 разрешенное давление: Максимально допустимое избыточное давление в трубопроводе или его фасонной детали, установленное по результатам технического освидетельствования или контрольного расчета на прочность;

3.1.8 пробное давление: Избыточное давление, при котором должно производиться гидравлическое испытание трубопровода или его фасонной части (детали) на прочность и плотность;

3.1.9 расчетная температура стенки: Температура металла детали, по которой выбирается величина допускаемого напряжения при расчете толщины стенки;

3.1.10 условный проход, Dy: Параметр, принимаемый для трубопроводных систем в качестве характеристики присоединенных частей. Параметр Dy не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в мм, округленному до ближайшей величины из стандартного ряда;

3.1.11 трубопроводы в пределах котла: ПБ 10-573-03 (приложение 1);

3.1.12 комплекс: Трубопровод, состоящий из деталей и сборочных единиц, не соединенных между собой на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Состав комплекса устанавливается спецификацией монтажного чертежа или монтажной схемы трубопровода;

3.1.13. сборочные единицы: Сварные отводы, патрубки, штуцеры, переходы и компенсаторы штампосварные, тройники сварные и штампосварные, вварные сужающие устройства (ВСУ) и изделия, состоящие из деталей и сборочных единиц (далее по тексту стандарта - трубопроводные блоки), которые подлежат соединению между собой на предприятии-изготовителе с помощью сварки.

3.1.14 детали: Трубы прямые и гнутые, отводы крутоизогнутые, тройники и коллекторы с вытянутыми горловинами, диафрагмы, сопла и патрубки измерительных устройств, дросселирующие устройства, ограничители течи, выпуклые и плоские днища, заглушки, конические переходные участки, бобышки, штуцеры, фланцы, шпильки (болты), гайки и другие изделия, изготовленные из цельных заготовок без применения сборочных операций; эти же изделия с антикоррозионной наплавкой и наплавкой кромок под сварку, а также сваренные из одного куска листового материала (цилиндрические обечайки, конические переходы и др.).

3.1.15 сопло ИСА 1932: Сужающее устройство с круглым отверстием, имеющее на входе плавно сужающийся участок с профилем, образованным двумя сопрягающимися дугами, переходящими в цилиндрический участок на выходе, называемый «горловиной»;

3.1.16 диафрагма: Диск с круглым отверстием, имеющий острую прямоугольную ходную кромку;

3.1.17 полуфабрикат: Предмет труда, подлежащий дальнейшей обработке на предприятиях-потребителях;

3.1.18 изделие: Единица промышленной продукции, количество которой может исчисляться в штуках или экземплярах;

3.1.19 фасонная часть: Деталь или сборочная единица трубопровода или трубной системы, обеспечивающая изменение направления, слияние или деление, расширение или сужение потока рабочей среды;

3.1.20 тройник: Фасонная деталь или сборочная единица, обеспечивающая слияние или деление потока рабочей среды,

3.1.21 переход: Фасонная деталь, обеспечивающая расширение или сужение потока рабочей среды;

3.1.22 штампованный переход: Переход, изготовленный из листа штамповкой без применения сварки;

3.1.23 штуцер: Деталь, предназначенная для присоединения к трубопроводу, трубе арматуры, труб контрольно-измерительных приборов и др.;

3.1.24 мелкий штуцер: Штуцер, наружный диаметр которого менее 51 мм;

3.1.25 элемент трубопровода: Сборочная единица трубопровода, предназначенная для выполнения одной из основных функций трубопровода (например, прямолинейный участок, отвод, тройник, конусный переход, фланец и др.);

3.1.26 колено (отвод): Фасонная часть, обеспечивающая изменение направления потока рабочей среды на угол от 15 до 180°;

3.1.27 штампованное колено: Колено, изготовленное из трубы штамповкой без применения сварки;

3.1.28 штампосварное колено: Колено, изготовленное из труб или листа с использованием штамповки и сварки;

3.1.29 кованое колено: Колено, изготовленное из поковки с последующей механической обработкой;

3.1.30 секторное колено: Колено, изготовленное из сваренных между собой секторов, выполненных из листа, бесшовных или сварных труб;

3.1.31 гиб: колено, изготовленное с применением деформации изгиба трубы;

3.1.32 радиус гиба: Номинальный радиус гиба по нейтральной оси трубы;

3.1.33 стыковое сварное соединение: Сварное соединение, в котором свариваемые элементы примыкают друг к другу торцевыми поверхностями, включающее в себя сварной шов и зону термического влияния;

3.1.34 сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

3.2. В настоящем стандарте применены следующие сокращения:

СУ - сужающее устройство;

ВСУ - вварное сужающее устройство;

ИТ - измерительный трубопровод;

ВТД - вихретоковый контроль;

ВИК - визуальный и измерительный контроль;

РК - радиографический контроль;

УК - ультразвуковой контроль;

МК - магнитопорошковый контроль;

ПВК - контроль проникающими веществами (капиллярный контроль);

ТВ - измерение твердости;

ОТК - отдел технического контроля;

ТУ - технические условия;

НД - нормативная документация;

ПТД - производственно-технологическая документация;

ПКД - проектно-конструкторская документация;

ППР - проект производства монтажных и ремонтных работ.

3.3. В тексте стандарта приняты следующие обозначения, представленные в таблице 3.1.

Таблица 3.1

|

Символ |

Название |

Единица измерения |

|

p |

Рабочее давление |

МПа |

|

Ph |

Пробное давление при гидравлическом испытании |

МПа |

|

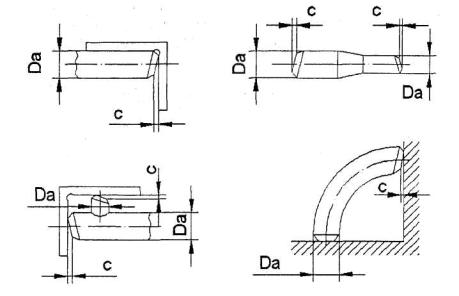

Da |

Наружный диаметр трубы |

мм |

|

D |

Внутренний диаметр трубы |

ММ |

|

Da max |

Наибольший наружный диаметр, измеренный в одном сечении |

мм |

|

Da min |

Наименьший наружный диаметр, измеренный в одном сечении |

мм |

|

s |

Номинальная толщина стенки трубы |

мм |

|

a |

Относительная овальность |

% |

|

R |

Радиус поворота отвода трубы по нейтральной оси гнутого участка |

мм |

|

SR |

Расчетная толщина стенки трубы |

мм |

4. ОБЩИЕ ТРЕБОВАНИЯ

4.1. Изготовление деталей и сборочных единиц трубопроводов производится по стандартам организации, входящих в сборники на детали и сборочные единицы трубопроводов тепловых станций.

4.2. Принятые конструктивные исполнения и основные размеры деталей и сборочных единиц должны быть подтверждены расчетами на прочность по РД 10-249.

Поверочный расчет на компенсацию температурных расширений должен быть выполнен предприятием-изготовителем в соответствии с требованиями РД 10-249 по программам, аттестованным Ростехнадзором.

4.3. Ответственность за правильность конструкции, за расчет на прочность и выбор материалов, а также за соответствие требованиям настоящего стандарта и требованиям ПБ 10-573 несет организация, разработавшая проектную или конструкторскую документацию трубопровода.

Ответственность за соблюдение требований настоящего стандарта при изготовлении деталей и сборочных единиц, монтаже и эксплуатации комплексов (трубопроводов) несут организации и предприятия, выполняющие соответствующие работы.

4.4. Проектная и конструкторская документация на детали, сборочные единицы трубопроводов и трубопроводы в целом должна удовлетворять требованиям настоящего стандарта.

4.5. На общем виде трассировки трубопровода, выполненного в аксонометрии, должны быть указаны:

- наименование трубопровода по назначению;

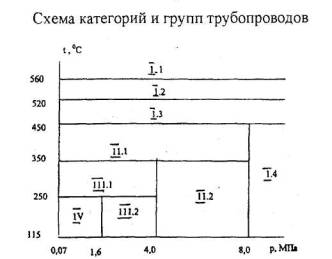

- категория и группа трубопровода (см. рисунок 4.1);

- расчетное давление и температура;

- давление гидроиспытания;

- сведения об арматуре, необходимые для заполнения свидетельств об изготовлении и монтаже трубопроводов;

- основные и сварочные материалы, сведения о методах, объемах контроля и нормах оценки качества сварных соединений.

На основании данных расчетов на прочность специализированная организация устанавливает расчетный срок службы для трубопроводов всех категорий, а также расчетный ресурс для трубопроводов 1 и II категорий (при условии, что число их пусков их холодного состояния за расчетный срок службы не превысит 3000). Для всех остальных трубопроводов должно быть установлено расчетное число пусков из холодного состояния.

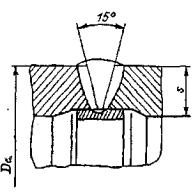

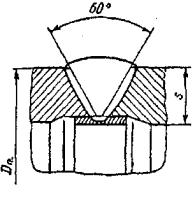

Рисунок 4.1

Для объектов, сооружаемых в районах с холодным климатом, дополнительно должны быть указаны предельные значения отрицательных температур, при которых допускается проведение погрузо-разгрузочных работ и монтажа, а также оговорены условия хранения (см. подраздел 19.3 настоящего стандарта)

4.6. Все положения принятой технологии изготовления должны быть отражены в технологических процессах, регламентирующих содержание и порядок выполнения всех технологических и контрольных операций.

4.7. Максимально допустимое перемещение линзового компенсатора указывается в проектной документации на трубопроводы или в рабочих чертежах.

4.8. Установленные настоящим стандартом технические требования по выбору материалов, изготовлению и термической обработке, а также методы контроля и нормы оценки качества деталей, сборочных единиц и блоков при эксплуатации в составе трубопроводов должны обеспечивать назначенный ресурс, согласованный с заказчиком.

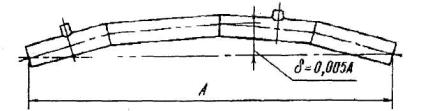

4.9. Монтажные чертежи и схемы должны предусматривать уклоны не менее 0,004 от длины горизонтальных участков трубопроводов в сторону организованного дренажа с учетом установленных стандартом отклонений от номинальных размеров деталей, сборочных единиц и блоков.

Трассировка должна исключать возможность образования водяных застойных участков.

4.10. Изготовление деталей и сборочных единиц опор и подвесок трубопроводов должно производиться с соблюдением технических требований.

Требования к конструкции опор и подвесок и их элементам, материалам для их изготовления, методам контроля качества их изготовления представлены в сборниках стандартов отрасли (Опоры и подвески станционных и турбинных трубопроводов тепловых станций).

4.11. Арматура в зависимости от рабочих параметров среды должна выбираться в соответствии с нормативной и проектной документацией.

Арматура на Ру 6,3 МПа и выше должна присоединяться к трубопроводу посредством сварки. Арматура на Ру < 6,3 МПа может присоединяться к трубопроводу как посредством сварки, так и на фланцах.

4.12. Детали, сборочные единицы и блоки перед монтажом должны быть подвергнуты входному контролю на соответствие требованиям проектной документации на трубопроводы.

Количество изделий, подвергаемых входному контролю, устанавливается заказчиком, при этом методы контроля и нормы оценки качества должны соответствовать проектной документации, чертежам изделий и настоящему стандарту.

4.13. При поставке на экспорт комплектов деталей, сборочных единиц и трубопроводных блоков особые требования, обусловленные контрактными обязательствами, должны быть указаны разработчиком проекта трубопровода в проектной документации и согласованы с предприятием-изготовителем до размещения заказа на изготовление.

4.14 В приложении А представлен рекомендуемый сортамент на трубы бесшовные из углеродистых и кремнемарганцовистых сталей для трубопроводов тепловых станций. В приложении Б представлен рекомендуемый сортамент на трубы бесшовные из хромомолибденованадиевых сталей для паропроводов тепловых станций.

5. ТРЕБОВАНИЯ К КОНСТРУКЦИИ

5.1. Общие положения

5.1.1. Конструкция трубопровода должна быть такой, чтобы имелась возможность выполнения всех видов контроля, требуемых настоящим стандартом.

5.1.2. Соединение деталей и элементов трубопроводов должно производиться сваркой.

Применение фланцевых соединений может быть допущено только для присоединения трубопроводов к арматуре и деталям оборудования, имеющим фланцы.

Резьбовые соединения допускаются для присоединения чугунной арматуры на трубопроводах IV категории с условным проходом не более Dy 100.

5.1.3. Тройниковые соединения, изготовляемые из труб с продольным швом, допускается применять для трубопроводов III и IV категории; при этом должна быть выполнена проверка качества всех сварных соединений радиографическим или ультразвуковым методом.

5.1.4. Трубопроводы и несущие металлические конструкции должны иметь надежную защиту от коррозии.

5.1.5. Все элементы трубопроводов с температурой наружной поверхности стенки выше 55 °С, расположенные в доступных для обслуживающего персонала местах, должны быть покрыты тепловой изоляцией, температура наружной поверхности которой не должна превышать 55 °С.

На трубопроводах I категории в местах расположения сварных соединений и точек измерения ползучести металла должны быть установлены съемные участки изоляции.

5.1.6. Вварка штуцеров, дренажных труб, бобышек и других деталей в сварные швы, а также в отводы трубопроводов I и П категории не допускается.

5.1.7. На паропроводах с внутренним диаметром 150 мм и более и температурой пара 300 °С и выше должны быть установлены указатели перемещений для контроля за расширением паропроводов и наблюдения за правильностью работы опорно-подвесной системы. Место установки указателей и расчетные значения перемещений по ним должны быть указаны в проекте паропровода. К указателям перемещений должен быть свободный доступ. В необходимых случаях следует устраивать площадки и лестницы.

5.1.8. Для предотвращения аварий паропроводов, работающих при температуре, вызывающей ползучесть металла, эксплуатирующая организация обязана установить систематическое наблюдение за ростом остаточных деформаций. Это требование относится к паропроводам из углеродистой и молибденовой стали, работающим при температуре пара 450 °С, из хромомолибденовых и хромомолибденованадиевых сталей при температуре пара 500 °С и выше и из высоколегированных теплоустойчивых сталей при температуре пара 550 °С и выше.

5.2. Криволинейные элементы

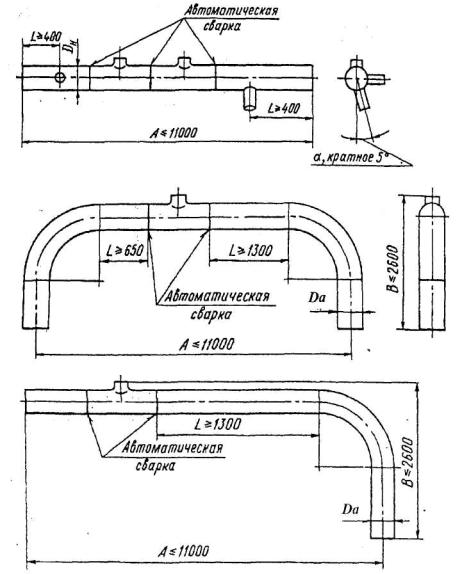

5.2.1. Штампосварные отводы допускается применять с одним или двумя продольными сварными швами диаметрального расположения при условии проведения контроля радиографией или УК по всей длине швов.

5.2.2. Сварные секторные отводы допускается применять для трубопроводов Ш и IV категорий. Угол сектора не должен превышать 30°. Расстояние между соседними сварными швами по внутренней стороне гиба должно обеспечивать возможность контроля этих швов с обеих сторон по наружной поверхности.

Спиральношовные трубы для изготовления секторных колен тепловых сетей не применяются.

5.2.3. Применение гибов, кривизна которых образовывается за счет складок (гофр) по внутренней стороне гиба, не допускается.

5.3. Сварные соединения и их расположение

5.3.1. Сварка стыковых соединений должна производиться с полным проплавлением по инструкции или в соответствии с принятым на предприятии-изготовителе технологическим процессом, разработанным на основе требований ПБ 10-573, конструкторской документации и настоящего стандарта.

Принятый способ сварки должен обеспечивать эксплуатационную надежность в течение расчетного срока службы изделий.

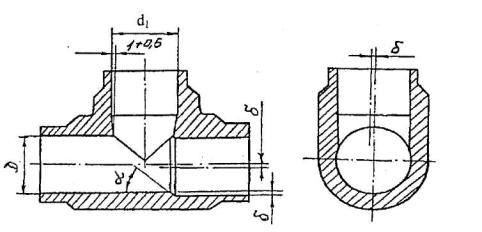

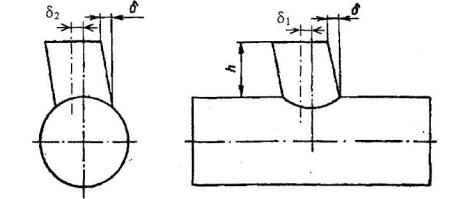

5.3.2. Приварка штуцеров с полным проплавлением должна производиться на удаляемых подкладных кольцах при сварке односторонним швом или двусторонним швом с подваркой корня шва аргонодуговой сваркой. Допускается приварка штуцеров к сварным трубам на остающихся подкладных кольцах. Технологический процесс должен предусматривать сплавление подкладного кольца с наплавленным металлом по всему периметру шва.

5.3.3. Сварные соединения с неполным проплавлением (с конструктивным непроваром) допускаются для следующих угловых сварных соединений:

при сварке плоских фланцев с трубами для трубопроводов на условное давление ру < 2,5 МПа и температуру Г < 350 °С;

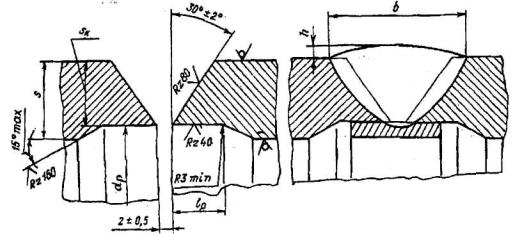

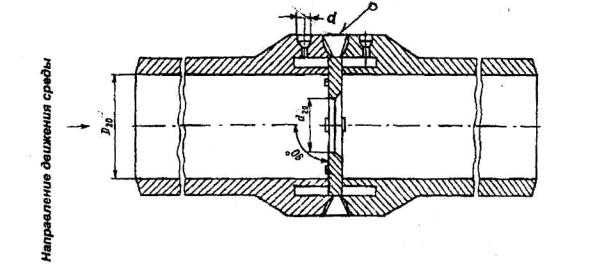

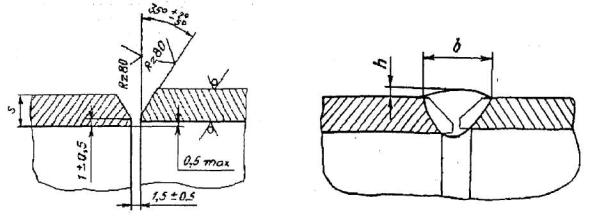

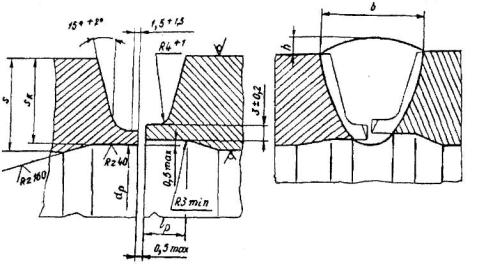

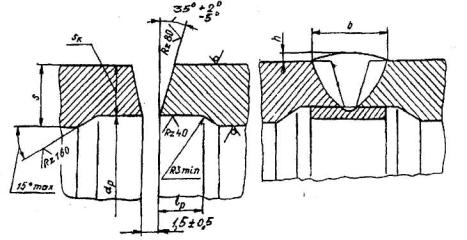

- при вварке дросселирующих устройств в соответствии с рисунком 10.15;

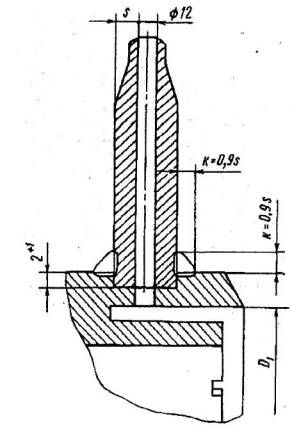

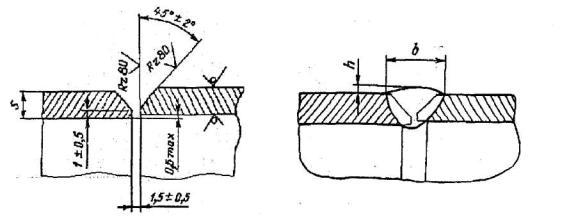

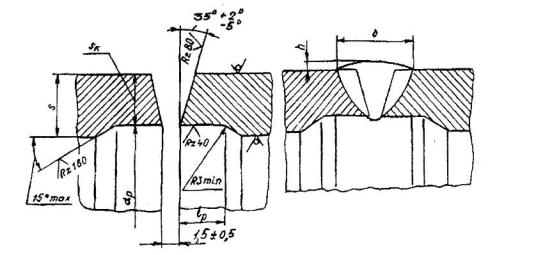

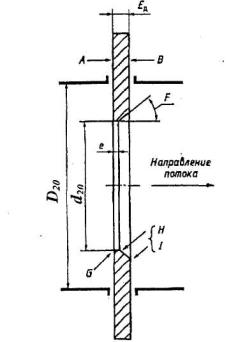

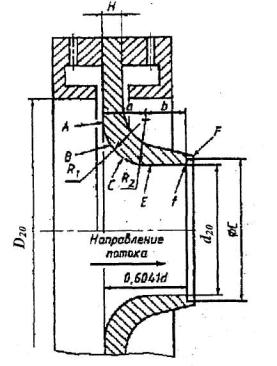

- в местах приварки штуцеров Dy < 20 мм для отбора импульса давления из успокоительных камер вварных сужающих устройств в соответствии с рисунком 5.1.

5.3.4. В стыковых сварных соединениях деталей и труб с одинаковой номинальной толщиной стенки смещение (несовпадение) кромок свариваемых деталей должно удовлетворять нормам, установленным в ПБ 10-573.

5.3.5. При сварке линзовых компенсаторов с деталями из электросварных труб или вальцованных обечаек переход по внутреннему диаметру от тонкого элемента к толстому выполняется под углом не более 30°; сварку рекомендуется выполнять с подваркой корня шва.

Рисунок 5.1

При отклонениях внутреннего диаметра линзы компенсатора свыше ±1 мм проплавление по всей толщине стенки обеспечивается соответствующей обработкой кромок стыкуемых деталей.

5.3.6. При сварке труб и других элементов с продольными и спиральными сварными швами совпадение указанных швов не допускается (кроме случаев, оговоренных ниже в данном пункте). Сварные швы должны быть смещены на величину не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм.

Для цилиндрических деталей и сборочных единиц с продольными и спиральными швами, выполненными автоматической сваркой, допускается уменьшение указанного расстояния (в том числе, расположение продольных и спиральных швов соединяемых деталей по одной оси) при условии положительных результатов радиографического или ультразвукового, а также капиллярного или магнитопорошкового контроля участков сопряжения или пересечения продольных или спиральных сварных соединений.

5.3.7. Все сварные соединения трубопроводов (включая швы приварных деталей) должны располагаться так, чтобы была обеспечена возможность их контроля методами, предусмотренными настоящим стандартом.

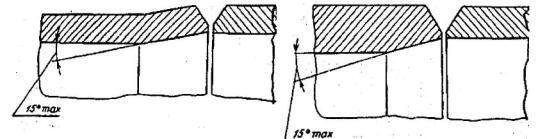

5.3.8. В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большего к меньшему сечению путем соответствующей односторонней или двусторонней механической обработки конца элемента с более толстой стенкой.

При разнице в толщине стенок менее 30% от толщины стенки тонкого элемента, но не более 5 мм, допускается выполнение указанного плавного перехода со стороны раскрытия кромок за счет наклонного расположения поверхности шва.

Угол наклона поверхностей переходов не должен превышать 15°.

Данные положения не распространяются на сварные соединения с литыми, коваными и штампованными деталями, а также с крутоизогнутыми отводами. Углы переходов на концах таких деталей, а также углы наклона поверхности швов не должны превышать норм, установленных стандартами, техническими условиями и технологическими инструкциями.

5.3.9. Для поперечных стыковых сварных соединений, не подлежащих ультразвуковому контролю или местной термической обработке, расстояние между осями соседних сварных швов на прямых участках трубопровода должно составлять не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. Расстояние от оси сварного шва до начала закругления отвода должно быть не менее 100 мм.

5.3.10. Для поперечных стыковых сварных соединений, подлежащих ультразвуковому контролю, длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва (до ближайших приварных деталей и элементов, начала гиба, оси соседнего поперечного шва и т. д.) должна быть не менее величин, приведенных в таблице 5.1.

Таблица 5.1

Размеры в миллиметрах

|

Номинальная толщина стенки свариваемых труб (элементов), s |

Минимальная длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва |

|

До 15 |

100 |

|

Свыше 15 до 30 |

55+25 |

|

Свыше 30 до 36 |

175 |

|

Более 36 |

45+30 |

5.3.11. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке, длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва (до ближайших приварных деталей и элементов, начала отвода, соседнего поперечного шва и т.д.) должна быть не менее величины ℓ, определяемой по формуле:

![]() ,

,

но не менее 100 мм.

5.3.12. При установке крутоизогнутых, штампованных и штампосварных отводов допускается расположение поперечных сварных соединений у начала закругления и сварка между собой крутоизогнутых отводов без прямого участка.

5.3.13. Для угловых сварных соединений труб и штуцеров с элементами трубопроводов, расстояние от наружной поверхности элемента до начала гиба трубы или до оси поперечного стыкового шва должно составлять:

а) для труб (штуцеров) с наружным диаметром менее 100 мм - не менее наружного диаметра трубы, но не менее 50 мм;

б) для труб (штуцеров) с наружным диаметром 100 мм и более - не менее 100 мм.

5.3.14. Расстояние от оси поперечного сварного соединения трубопровода до края опоры или подвески должно выбираться исходя из возможности проведения осмотра, контроля и термообработки сварного шва.

5.3.15. В варка штуцеров, дренажных труб, бобышек и других деталей в гибы и сварные швы не допускается.

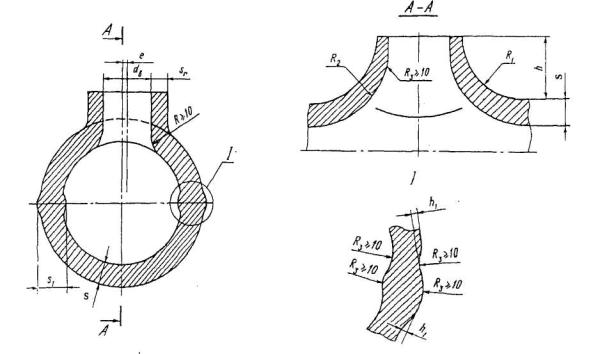

Расстояние от края углового сварного шва штуцера до края ближайшего поперечного сварного шва трубы при приварке штуцеров к камерам СУ должно быть не менее трех толщин стенки привариваемого штуцера и в то же время не менее трехкратной расчетной высоты углового шва. Допускается размещение штуцеров с наружным диаметром до 30 мм включительно в зоне термического влияния кольцевых швов вварки сопел и диафрагм.

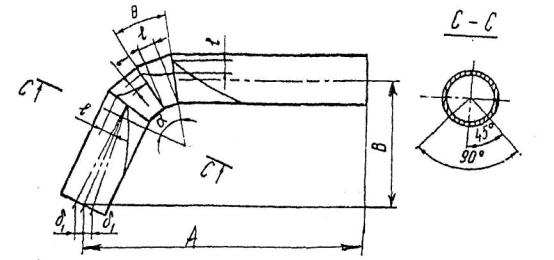

5.3.16. Сварные секторные отводы из электросварных труб и обечаек наружным диаметром Da >530 мм допускается применять для трубопроводов Ш и IV категорий.

При этом необходимо соблюдать следующие условия:

- электросварные спиральношовные трубы должны изготавливаться из качественной листовой стали с двусторонним сварным швом, выполненным автоматической сваркой;

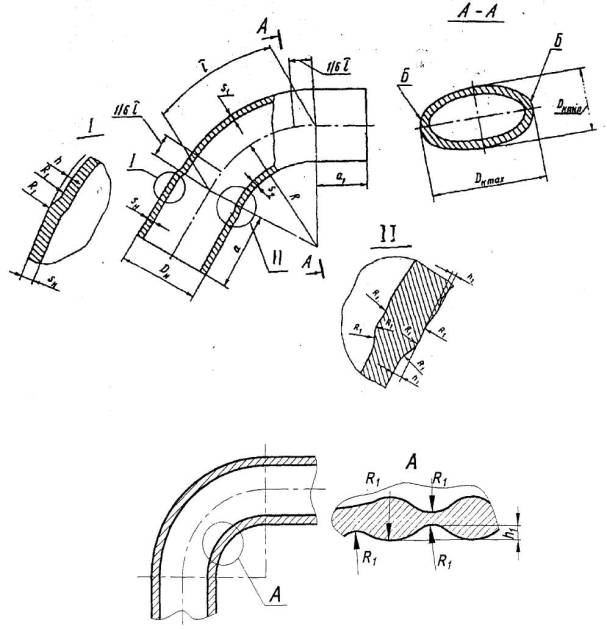

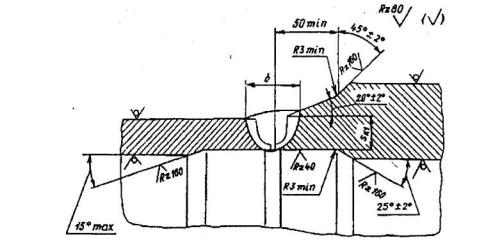

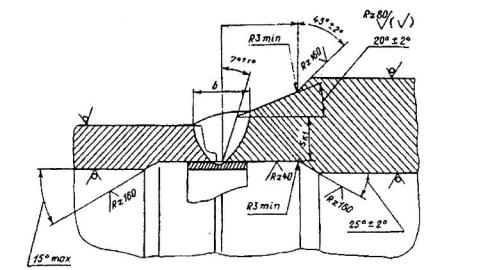

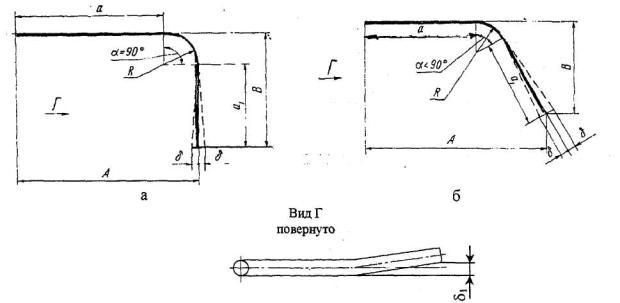

- в сварных отводах угол сектора 6 должен быть не более 22°30' (рисунок 10.4);

- спиральные швы не должны располагаться в зоне, ограниченной центральным углом 90°; расстояния ℓ между осями двух соседних поперечных кольцевых швов и спиральных швов соединяемых секторов и труб должны быть не менее 100 мм (рисунок 10.4);

- при вварке штуцеров в трубы не допускается выход продольных и спиральных швов в верхние 1 и нижние 2 точки углового шва (рисунок 10.11).

6. ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ПОЛУФАБРИКАТАМ

6.1. Материалы для изготовления трубопроводов выбираются разработчиком в соответствии с ПБ 10-573 и настоящего стандарта.

Для оборудования, работающего под давлением, допускается использовать зарубежные материалы, разрешенные к применению Ростехнадзором.

6.2. При выборе материалов для изготовления трубопроводов следует учитывать расчетные давление и температуру стенки, характеристику рабочей среды, служебные и технологические свойства материалов.

Для изготовления элементов трубопроводов должны применяться бесшовные и электросварные трубы, поковки и листовая сталь, в зависимости от предельных параметров среды согласно таблице 6.1 (справочная).

6.3. При заказе полуфабриката необходимо учитывать, что партия должна состоять из труб, изготовленных из стали одной марки.

Применение труб, изготавливаемых из слитка, не допускается.

6.4. К производству допускаются материалы и полуфабрикаты, прошедшие подготовку и контроль в соответствии с требованиями ПБ 10-573 и по которым технический контроль предприятия-изготовителя дал заключение о возможности их использования.

6.5. Вид и объем испытаний и контроля труб для изготовления трубопроводов их элементов в зависимости от категории оборудования представлены в таблицах 6.2 - 6.4.

6.6. Поковки для трубопроводов должны быть изготовлены из углеродистой, легированной и хромистой стали марок, предусмотренных настоящим стандартом, и должны удовлетворять требованиям ГОСТ 8479 (группы IV и V) или ОСТ 108.030.113.

Таблица 6.1 (справочная) - Материалы, применяемые для изготовления элементов трубопроводов с предельными параметрами рабочей среды

|

Марка стали |

ГОСТ, ТУ на сталь |

НД на изделие (полуфабрикат) |

Предельные параметры |

|

|

t,°C |

р, МПа |

|||

|

Бесшовные трубы |

||||

|

10,20 |

300 |

1,6 |

||

|

10,20 |

ТУ 14-3-190 |

425 |

6,4 |

|

|

20 |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

450 |

не ограничено |

|

20-ПВ |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

450 |

не ограничено |

|

15ГС |

ТУ 108-874 ТУ 14-ЗР-55 |

ТУ 108-874 ТУ 14-ЗР-55 |

450 |

не ограничено |

|

16ГС |

ТУ 3-923 |

450 |

не ограничено |

|

|

15ХМ |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

550 |

не ограничено |

|

12Х1МФ |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

570 |

не ограничено |

|

12Х1МФ-ПВ |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

570 |

не ограничено |

|

15Х1М1Ф |

ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

575 |

не ограничено |

|

10Х9МФБ |

ТУ 14-ЗР-55 ТУ 14-134-319 |

ТУ 14-ЗР-55 ТУ 14-3-1892 |

600 |

не ограничено |

|

Сварные трубы (прямошовные) |

||||

|

Ст3сп |

ГОСТ 10706 (гр. В) |

115 |

1.0 |

|

|

Ст3сп |

ГОСТ 10705 (гр. В) |

300 |

1,6 |

|

|

10,20 |

ГОСТ 10705 (гр. В) |

300 |

1,6 |

|

|

20 |

350 |

2,5 |

||

|

17ГС, 17Г1С, 17Г1СУ |

ТУ 14-1-1921 ТУ 14-1-1950 |

ТУ 14-3-620 |

300 |

1,6 |

|

17ГС, 17ПС, 17ПСУ |

425 |

2,5 |

||

|

Сварные трубы (спиральношовные) |

||||

|

Ст3сп |

ТУ 14-1-4636 |

ТУ 14-3-954 |

300 |

2,5 |

|

20 |

ТУ 14-1-2471 ТУ 14-1-2610 |

ТУ 13.03-011-00212179 |

350 |

2,5 |

|

20 |

350 |

2,5 |

||

|

17ГС, 17Г1С, 17Г1СУ |

ТУ 14-3-954 |

350 |

2,5 |

|

|

Поковки |

||||

|

20 |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

450 |

не ограничено |

|

20 |

ГОСТ8479 (гp.IV,V) |

450 |

6,4 |

|

|

22К |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

350 |

не ограничено |

|

15ГС |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

450 |

не ограничено |

|

16ГС |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

450 |

не ограничено |

|

12МХ |

ГОСТ 8479 (гp IV.V) |

530 |

не ограничено |

|

|

15ХМ |

ГОСТ 8479 (гp.IV,V) |

550 |

не ограничено |

|

|

12Х1МФ |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

570 |

не ограничено |

|

15Х1М1Ф |

ОСТ 108.030.113 |

ОСТ 108.030.113 |

575 |

не ограничено |

|

Листовая сталь |

||||

|

20К |

450 |

не ограничено |

||

|

22К |

ТУ 108.1025 |

350 |

не ограничено |

|

|

15ГС |

ТУ 108.1268 |

ТУ 108.1268 |

450 |

не ограничено |

|

16ГС |

450 |

не ограничено |

||

|

09Г2С |

450 |

не ограничено |

||

Таблица 6.2 (справочная)

|

Вид испытаний и контроля бесшовных труб, поковок, листовой стали для изготовления элементов трубопроводов |

Объем испытаний и контроля |

|||

|

категории трубопроводов |

||||

|

I |

II |

III |

IV |

|

|

Визуальный контроль качества поверхности РД 03-606 |

+ |

+ |

+ |

+ |

|

Контроль размеров (лист, поковка - sxBxL, труба - Daxs) ГОСТ 6507 |

+ |

+ |

+ |

+ |

|

Контроль химического состава ГОСТ 12344 и др. |

+ |

+ |

+ |

+ |

|

Испытание на растяжение при комнатной температуре sв, s0,2,, δ, Y ГОСТ 10006 |

+ |

+ |

+ |

+ |

|

Испытание на ударный изгиб при комнатной температуре и при пониженной температуре ГОСТ 9454 |

+ |

+ |

+ |

+ |

|

Технологические испытания: на загиб на угол 180° для листовой стали; сплющивание, раздача, загиб для труб ГОСТ 8695, ГОСТ 8694, ГОСТ3728, ГОСТ 14019 |

+ |

+ |

+ |

+ |

|

Контроль микроструктуры для труб из сталей 12Х1МФ, 15Х1М1Ф, ГОСТ 5640, ГОСТ 5639 |

+ |

+ |

- |

- |

|

Контроль макроструктуры для труб и поковок ГОСТ 10243 |

+ |

+ |

+ |

+ |

|

Испытание на растяжение при повышенных температурах s0,2 ГОСТ 19040 |

+ |

+ |

+ |

|

|

УК: трубы - выявление продольных дефектов; лист, поковка - на сплошность ГОСТ 17410, ОСТ 108.885.01 |

+ |

+ |

+ |

+ |

|

Испытание гидравлическим давлением труб ГОСТ 3845 |

+ |

+ |

+ |

+ |

|

Испытание на твердость (поковки) ГОСТ 9012 |

+ |

+ |

+ |

- |

|

УК на выявление дефектов типа «расслоение» для горячепрессованных редуцированных труб, изготовленных из непрерывнолитой заготовки ГОСТ 17410, ОСТ 108.885.01 |

+ |

+ |

|

- |

|

Контроль загрязненности неметаллическими включениями ГОСТ 1778 |

+ |

+ |

- |

- |

Таблица 6.3 (справочная)

|

Вид испытания и контроля для электросварных труб |

Объем испытаний и контроля |

|

категория трубопровода |

|

|

IV |

|

|

Визуальный и измерительный контроль труб РД 03-606 |

+ |

|

Контроль размеров (труба - Daxs) ГОСТ 6507, ГОСТ 24851 |

+ |

|

Контроль химического состава ГОСТ 12344 и др. |

+ |

|

Испытание на растяжение при комнатной температуре sв, s0,2,, δ, основного металла ГОСТ 10006 |

+ |

|

Испытание на растяжение при комнатной температуре sв, δ, сварного шва |

+ |

|

Испытание на ударный изгиб при комнатной температуре и при пониженной температуре ГОСТ 9454 |

+ |

|

Технологические испытания: - на загиб на угол 180° для листовой стали; - на сплющивание, раздачу, загиб для труб ГОСТ 8695, ГОСТ 8694, ГОСТ 3728, ГОСТ 14019 |

+ |

Таблица 6.4 (справочная)

|

Вид испытаний и контроля труб для изготовления гибов |

Объем испытаний и контроля |

||||

|

категории трубопроводов |

|||||

|

I |

П |

III |

IV |

||

|

Визуальный и измерительный контроль труб РД 03-606 |

+ |

4- |

+ |

+ |

|

|

Визуальный контроль качества поверхности труб по ОСТ 14-82-82 |

+ |

+ |

- |

|

|

|

Контроль размеров (Daxs) ГОСТ 6507, ГОСТ 24851 |

+ |

+ |

+ |

+ |

|

|

Контроль химического состава ГОСТ 12344 и др. |

+ |

+ |

+ |

+ |

|

|

Испытание на растяжение при комнатной температуре sв, s0,2,, δ, Y ГОСТ 10006 |

+ |

+ |

+ |

+ |

|

|

Испытание на ударный изгиб при комнатной температуре и при пониженной температуре ГОСТ 9454 |

+ |

+ |

+ |

+ |

|

|

Технологические испытания: сплющивание, раздача, загиб ГОСТ 8695, ГОСТ 8694, ГОСТ3728, ГОСТ 14019 |

+ |

+ |

+ |

+ |

|

|

Контроль микроструктуры ГОСТ 5640 , ГОСТ 5639 |

+ |

+ |

- |

- |

|

|

Контроль макроструктуры ГОСТ 10243 |

+ |

+ |

- |

- |

|

|

Испытание на растяжение при повышенных температурах s0,2 ГОСТ 19040 |

+ |

+ |

+ |

- |

|

|

Испытание на длительную прочность, ГОСТ 10145 |

+ |

+ |

+ |

|

|

|

Контроль загрязненности неметаллическими включениями ГОСТ 1778 |

+ |

+ |

- |

- |

|

|

УК на выявление продольных, поперечных дефектов и типа «расслоение» и ГОСТ 17410, ОСТ 108.885.01 |

продольных дефектов |

+ |

+ |

+ |

+ |

|

поперечных и типа «расслоение» |

+ |

+ |

- |

- |

|

Применение материалов и полуфабрикатов из сталей марок 20, 15ГСД6ГС и 09Г2С, не подвергавшихся термической обработке, допускается:

- при обеспечении (принятым способом изготовления) соответствия механических и технологических свойств металла в изделиях нормам, установленным стандартами или техническими условиями на материалы и полуфабрикаты (горячекатаный круглый прокат, листовая сталь и другие полуфабрикаты);

- при изготовлении деталей горячим формообразованием, совмещенным с термической обработкой, или при проведении последующей термической обработки в соответствии с НД на материалы и полуфабрикаты. В указанных случаях в сертификатах качества на материалы и полуфабрикаты должны быть указаны свойства, полученные по результатам испытаний на термически обработанных образцах.

6.9. Все материалы и полуфабрикаты должны быть замаркированы. Способ нанесения и состав маркировки должны удовлетворять требованиям стандартов или технических условий на материалы и полуфабрикаты.

Отличительная маркировка должна быть нанесена в случае, если она предусмотрена стандартами или техническими условиями на основные материалы и полуфабрикаты.

Применение материалов и полуфабрикатов, не имеющих маркировки, предусмотренной стандартами или техническими условиями, не допускается.

6.10. Сварочные материалы должны выбираться в зависимости от марок сталей и методов сварки и должны быть аттестованы по РД 03-613. Каждая партия сварочных материалов должна иметь сертификат с указанием всех необходимых данных, предусмотренных требованиями соответствующих стандартов или технических условий.

7. ТРЕБОВАНИЯ ПО ПОДГОТОВКЕ МАТЕРИАЛОВ К ЗАПУСКУ В ПРОИЗВОДСТВО

7.1. Материалы и полуфабрикаты

7.1.1. До запуска в производство материалы должны храниться на специализированных складах или эстакадах. Все металлургические полуфабрикаты (трубы, поковки и штамповки) при хранении должны быть рассортированы по размерам и маркам стали. Трубы должны быть уложены на стеллажи, обеспечивающие отсутствие остаточных деформаций.

Торцы труб должны быть закрыты предохранительными колпачками или заглушками.

7.1.2. В подготовку материалов к запуску в производство, предусмотренную технологическим процессом, принятым на предприятии-изготовителе, должны входить следующие основные операции:

- сличение маркировки материала с данными сертификата;

- визуальный и измерительный контроль труб;

- контроль неразрушающими методами;

- стилоскопирование (для легированных сталей);

- рассортировка.

Объем и методы входного контроля должны устанавливаться предприятием-изготовителем трубопровода.

7.1.3. Трубы должны быть очищены от окалины, коррозии, масла и других загрязнений в соответствии с требованиями входного контроля.

7.1.4. При визуальном осмотре и измерении должны проверяться размеры, форма и качество поверхности материала и соответствие его требованиям стандартов, технических условии и настоящего стандарта.

Трубы после очистки должны подвергаться наружному визуальному и измерительному контролю без применения увеличительных приборов, а при выявлении дефектов поверхности должны контролироваться с применением лупы четырех-семикратного увеличения.

Внутренняя поверхность труб, поставленных по ТУ 14-ЗР-55, с внутренним диаметром 40 мм и более должна осматриваться с помощью перископа без увеличения, а с внутренним диаметром менее 40 мм - с помощью перископа на длине 0,5 м с каждого конца трубы.

Выявленные при контроле труб, поковок и штамповок местные поверхностные дефекты должны быть удалены пологой зачисткой механическим способом с целью доведения поверхности дефектных участков до состояния, регламентированного соответствующими стандартами или техническими условиями. При этом толщина стенки трубы в местах удаления дефектов не должна выходить за пределы минимально допустимого значения.

7.1.5. Для трубопроводов I и II категории должны применяться трубы, подвергнутые сплошному неразрушающему контролю (УК, РК) предприятием-изготовителем труб.

7.1.6. Поковки и листы, предназначенные для изготовления элементов, не прошедшие контроль на предприятии-изготовителе, должны подвергаться неразрушающему контролю по инструкции предприятия-изготовителя трубопроводов.

7.1.7. Металлургические полуфабрикаты из легированных и высоколегированных сталей должны быть подвергнуты сплошному контролю стилоскопированием, по результатам которого и ставится клеймо стилоскописта.

7.1.8. Предприятие-изготовитель трубопроводов должно проконтролировать состояние и качество маркировки поставляемых материалов и при необходимости восстановить маркировку в соответствии с требованиями стандартов и технических условий.

7.1.9. Трубы, подлежащие стыковке, должны быть рассортированы по диаметрам и толщине стенок в соответствии с инструкцией предприятия-изготовителя трубопровода. Рассортировка труб может быть заменена калибровкой, зенковкой или расточкой, а в необходимых случаях обточкой по диаметру в пределах отклонений на толщину стенки, допускаемых соответствующими стандартами или техническими условиями.

7.2. Сварочные и наплавочные материалы

7.2.1. Сварочные материалы должны храниться в соответствии с требованиями ГОСТ 2246, ГОСТ 9466, ГОСТ 9087, ГОСТ 10157, паспорта или технических условии на данную марку электродов, флюса, сварочную проволоку и газы.

7.2.2. Сварочные материалы до запуска в производство должны пройти входной контроль (проверка сопроводительной документации, состояние и размеры материалов, контроль металла шва и наплавленного металла после термообработки) на соответствие их поставки и хранения требованиям соответствующих стандартов или технических условий.

Определение химического состава легированной сварочной проволоки на содержание основных легирующих элементов проводится от каждой плавки-партии. Проволока должна проходить контроль стилоскопированием для подтверждения марки материала. Если при этом выявлены отклонения в химическом составе, то проводится полный химический анализ данной бухты.

Технологические свойства сварочных материалов каждой партии необходимо проверить перед их применением независимо от наличия сертификата.

7.2.3. Качество сварочных материалов проверяется путем изготовления контрольной наплавки и проведения испытаний в соответствии с НД на сварочные материалы. Качество сварочных материалов, предназначенных для стыков, подлежащих термообработке, должно проверяться на образцах наплавленного металла, подвергнутых такой же термообработке, какой будут подвергаться стыки изготавливаемых деталей.

Перед запуском в производство сварочной проволоки необходимо проверить наличие бирок на бухтах, маркировки и соответствие сертификатов на эти бухты требованиям НД.

7.2.4. Режимы прокалки электродов и флюсов перед использованием должны соответствовать режимам, установленным стандартами или техническими условиями на сварочные материалы конкретных марок.

Прокалку электродов допускается проводить не более трех раз, а для флюсов марок ОФ-6 и ОФ-10 - не более пяти раз (не считая прокалки при их изготовлении). Число прокалок остальных флюсов не ограничивается.

Дата и режимы каждой прокалки должны быть зафиксированы в специальном журнале. Допускается эти данные указывать на этикетках или на упаковке под маркировкой.

Порядок учета, хранения, выдачи возврата сварочных материалов устанавливается инструкцией предприятия, выполняющего сварку.

Соответствие материалов зарубежных марок требованиям ПБ 10-573 или допустимость их применения в каждом конкретном случае должны быть подтверждены предприятием-изготовителем, а возможные отступления от ПБ 10-573 должны быть согласованы с Ростехнадзором до заключения контракта на поставку.

7.3. Отчетная документация

7.3.1. Результаты входного контроля материалов и полуфабрикатов оформляются в специальных журналах. Дополнительно к журналу входного контроля сварочных материалов должен вестись журнал прокалки покрытых электродов и сварочных флюсов для обеспечения возможности проверки срока их годности.

7.3.2. В каждом журнале по входному контролю материалов должны быть зафиксированы следующие данные: наименование и марка материала; обозначение стандарта или технического условия на материал; номер партии материала или номер плавки; номер и дата сертификата на партию материала; соответствие данных сертификата требованиям стандарта или технического условия на материал; масса партии материалов без упаковки; сохранность упаковки для сварочных материалов; результаты испытаний, проводимых при входном контроле; заключение о допуске материалов к применению.

8. ТРЕБОВАНИЯ К РЕЗКЕ, РАЗМЕТКЕ И МАРКИРОВКЕ ЗАГОТОВОК

8.1. Все поступающие на производство (или на монтажную площадку) блоки, трубы и детали должны быть до начала сборки проверены службой технического контроля (или другими ответственными лицами) на наличие клейм, маркировки, а также сертификатов предприятия-изготовителя, подтверждающих соответствие материалов их назначению. При отсутствии клейм, маркировки или сертификатов трубы и детали к дальнейшей обработке (или сборке) не допускаются.

8.2. Разметка заготовок должна производиться по технологическому процессу предприятия-изготовителя, обеспечивающему необходимую точность. Учитываемые при разметке припуски на линейные укорочения от сварки должны указываться в технологической документации.

8.3. Для резки труб, поковок и листов допускается применение механической, кислородной и плазменной резки, при этом кислородная и газоэлектрическая резка труб и листов из стали, чувствительной к местному нагреву и быстрому охлаждению, должна производиться по технологическому процессу, исключающему возможность образования трещин или ухудшения качества металла на кромках и в зоне термического влияния. В необходимых случаях предусматривается подогрев.

После термической резки следует проводить механическую обработку кромок, предусмотренную ПТД.

При разрезке на части материалов и полуфабрикатов маркировка должна быть перенесена (или восстановлена) и подтверждена отделом технического контроля предприятия- изготовителя элементов трубопроводов.

Для деталей, работающих под давлением в составе трубопроводов наружным диаметром более 76 мм, маркировка предприятия-изготовителя материалов и полуфабрикатов должна сохраняться на оставшейся части до полного использования листа, трубы, проката, поковки.

8.4. Газовую резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 °С следует производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем теплоизоляции.

8.5. Цвета побежалости на подготовленных под сварку кромках вследствие термической обработки и в местах, прилегающих к сварным швам, допускается не удалять.

9. ТРЕБОВАНИЯ ПОДГОТОВКИ ЭЛЕМЕНТОВ К СВАРКЕ

9.1. Основные положения

9.1.1. Подготовка и сборка деталей или сборочных единиц под сварку должны проводиться по конструкторской документации, разработанной в соответствии с требованиями настоящего стандарта.

9.1.2. В технологической документации на сборку должны быть указаны:

- используемые при сборке приспособления и оборудование;

- порядок и последовательность сборки;

- способы крепления деталей;

- способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

- размеры, количество и расположение прихваток;

- количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

- методы контроля качества сборки.

9.1.3. В зависимости от принятого способа подготовки кромок под сварку (расточка и другие) и способа сварки размеры сварных соединений, выполняемых на предприятиях- изготовителях сборочных единиц и блоков трубопроводов, допускается устанавливать по технической документации изготовителя при обеспечении качества сварных соединений в соответствии с требованиями ПБ 10-573.

9.1.4. При изготовлении секторных колен, сварных переходов и тройников и иных деталей из электросварных труб подготовку под сварку допускается выполнять огневой резкой с последующей зачисткой поверхности кромок режущим или абразивным инструментом до полного удаления следов огневой резки.

9.1.5. При подготовке конструктивных элементов кромок под сварку изделий трубопроводов из бесшовных труб исправление овальности по торцам выполняется калибровкой. В этом случае величина холодной раздачи или обжима при калибровке не должна превышать 0,03 от номинального значения наружного диаметра по торцу изделия. При горячей калибровке величина деформации не ограничивается.

9.1.6. Общее количество изменений направления деформации при холодной калибровке без последующей термической обработки не должно быть более двух (за одно изменение направления деформации принимается обжим с раздачей).

9.1.7. Наружная и внутренняя поверхности откалиброванных участков должны иметь плавное сопряжение с поверхностью некалиброванного участка: переходный участок должен выполняться под углом не более 15°.

При сборке под сварку допускается выполнять подгонку кромок по торцам изделий трубопроводов из электросварных труб методом последовательной местной подгибки по технологическому процессу, разработанному предприятием-изготовителем.

9.1.8. Детали из труб, фактические размеры внутреннего диаметра которых превышают диаметр расточки по стандарту или чертежу, допускается растачивать на больший размер при соблюдении толщины стенки и требований под сборку и сварку с сопрягаемыми деталями, а также производить наплавку на внутренней поверхности или применять ступенчатые подкладные кольца.

9.1.9. Размеры деталей, после сварки которых сварные швы подвергаются УК, должны обеспечивать проведение УК в полном объеме.

9.2. Подготовка под сварку

- для труб с Da до 133 мм включ. - 1,0 мм;

- для труб с Da свыше 133 мм до 245 мм включ. - 2,0 мм;

- для труб с Da свыше 245 мм до 325 мм включ. - 2,5 мм;

- для труб с Da свыше 325 мм до 630 мм включ. - 3,0 мм;

- для труб с Da свыше 630 мм до 720 мм включ. - 4,0 мм;

- для труб с Da свыше 720 мм - 5,0 мм;

- для трубопроводов из электросварных труб с Da от 530 мм до 630 мм включительно - 5,0 мм;

- для трубопроводов из электросварных труб с Da более 630 мм - 6,0 мм.

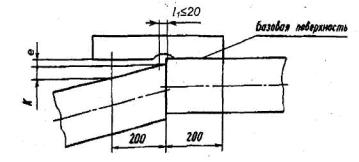

Отклонение от перпендикулярности торцов деталей и блоков следует контролировать во взаимно-перпендикулярных плоскостях.

9.2.2. Допускается контролировать отклонение от перпендикулярности торцов деталей и блоков по отношению к одному из обработанных под сварку торцов, поверхность которого принимается за базовую (см. рисунок 9.1).

Рисунок 9.1

9.2.3. Отклонение от перпендикулярности торцов, поверхность которых при контроле принимается за базовую, а также торцов тройников, переходов, гибов, гнутых отводов с прямыми участками, подвергавшимися деформации вследствие гибки, и других деталей после калибровки торцов, должно контролироваться по указаниям технологического процесса предприятия-изготовителя.

9.2.4. Механическая обработка деталей и сборочных единиц, должна выполняться в соответствии с требованиями конструкторской документации с соблюдением всех указанных в них размеров и допусков.

Следует также проверить:

- соответствие формы, размеров и качества подготовки кромок (в том числе расточки под подкладное кольцо или под заданный внутренний диаметр, а также разделки для угловых и тавровых соединений) предъявляемым требованиям; обработку фасок под сварку и размеры кромок проверяют специальными шаблонами;

- качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений,

- правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров);

- соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленным допускам (после расточки под подкладное кольцо или под заданный внутренний диаметр и зачистки наружной и внутренней поверхностей после калибровки).

9.2.5. Подготовленные к сборке кромки не должны иметь неровности (вырывы, заусенцы) с острыми и резкими переходами. Фаски на трубах из углеродистых и, низколегированных сталей под ручную или автоматическую аргонодуговую сварку стыков необходимо снимать только механическим способом с помощью специального оборудования.

9.3. Сборка стыков труб

9.3.1. Сборку труб, цилиндрических или конических деталей для выполнения кольцевых стыковых сварных соединений следует проводить в соответствии с технологической документацией на сборочно-сварочном оборудовании или в специальных приспособлениях.

9.3.2. Все изделия до сборки в блоки должны быть проконтролированы и приняты отделом технического контроля предприятия-изготовителя. Детали, не принятые ОТК, к сборке в блоки не допускаются.

9.3.3. В приложении В (рекомендуемое) представлены типы и основные размеры стыковых сварных соединений трубопроводов тепловых станций.

9.3.4. Сборка стыков труб под сварку должна производиться с использованием центровочных приспособлений, обеспечивающих соосность стыкуемых труб.

9.3.5. Непосредственно перед сборкой свариваемые кромки, внутренняя и наружная поверхности труб на длине не менее 20 мм от конца должны быть зачищены до металлического блеска и обезжирены.

9.3.6. Смещение (несовпадение) кромок элементов с наружной стороны шва e (рисунок 9.2.) при сварке стыков с односторонней разделкой кромок должно быть не больше значений, указанных в таблице 9.1.

Таблица 9.1

В миллиметрах

|

Толщина стенки трубы |

Смещение кромок |

|

До 3 |

0,25 |

|

Свыше 3 до 6 |

0,15+0,3 |

|

Свыше 6 до 10 |

0,155 |

|

Свыше 10 до 20 |

0,055+1,0 |

|

Свыше 20 |

0,15, но не более 3 |

9.3.7. Допускаемое смещение (несовпадение) внутренних кромок в стыковых сварных соединениях с односторонней разделкой кромок устанавливается согласно приложению В (рекомендуемое).

9.3.8. Прямолинейность труб, не

подвергавшихся в процессе изготовления деформации вследствие гибки или

калибровки в месте стыка (отсутствие переломов) и смещение кромок проверяют

линейкой длиной 400 мм, прикладываемой в трех-четырех местах по окружности

стыка. В правильно собранном стыке не должно быть перелома κ осей

труб (рисунок 9.2). Максимально допустимое смещение ![]() е на расстоянии не более 20 мм от кромки шва не должно

превышать значений, указанных в таблице 9.1.

е на расстоянии не более 20 мм от кромки шва не должно

превышать значений, указанных в таблице 9.1.

Рисунок 9.2

9.3.9. При сборке стыка необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыка с натягом.

9.3.10. Для обеспечения правильности сборки под сварку секторных отводов, переходов, штуцеров и других деталей из электросварных труб и обечаек допускается:

- применять выжимные и другие приспособления для устранения отклонений от круговой формы по торцам;

- производить подгонку местной подгибкой кромок при устранении смещения.

Относительная овальность подготовленных под сварку торцов деталей из электросварных труб после, снятия приспособлений не должна превышать 5% номинального значения наружного диаметра и может устраняться с помощью приспособлений при сборке в блоки или при монтаже трубопровода.

9.3.11. Если при стыковке собираемых деталей, подлежащих сварке, зазор (∆=0,5s, но не более 10 мм) не удовлетворяет требованиям конструкторской документации, то производится наплавка кромок (одной или двух) электродами или сварочной проволокой (при аргонодуговой наплавке) тех марок, которые предусмотрены для выполнения данного сварного соединения.

Технология наплавки, механическая обработка, термообработка и контроль производятся согласно ПТД.

9.3.12. Приварка временных технологических креплений допускается только в случаях предусмотренных технологической документацией.

9.3.13. При сборке деталей из сталей перлитного класса и высокохромистых сталей следует применять временные технологические крепления из стали той же марки стали, что и собираемые детали.

10. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

10.1. Отводы гнутые, штампованные и штампосварные

10.1.1. Общие положения

10.1.1.1. Гибка и калибровка при штамповке гибов должна производиться машинным способом посредством горячей или холодной деформации трубных или листовых заготовок в соответствии с технологическим процессом предприятия-изготовителя.

10.1.1.2. На поверхностях отводов после холодного или горячего формоизменения допускаются следы от инструмента и окалины в виде пологих вмятин глубиной не более 0,1 от фактической толщины стенки, но не более 3 мм. Дефекты большей глубины и (или) с острыми кромками подлежат пологой зачистке с сохранением минимальной расчетной толщины стенки.

10.1.1.3. Каждая заготовка должна быть замаркирована клеймением с указанием: марки стали, номера плавки или номера партии.

10.1.2. Нагрев под гибку заготовок отводов

10.1.2.1. В пп. 10.1.2.2-10.1.2.8 указана рекомендуемая технология нагрева трубных заготовок под деформацию, которая может быть откорректирована в зависимости от технологии, принятой на предприятии-изготовителе.

10.1.2.2. Нагрев трубных заготовок под деформацию может производиться всеми видами нагревательных устройств по технологии предприятия-изготовителя.

10.1.2.3. Нагрев производится при температуре:

- (950-1100) °С для стали марок 12Х1МФ, 15Х1М1Ф;

- (880-1000) °С для стали марок 20, 15ГС.

Для труб из стали марки 20 допускается:

- снижение температуры нагрева до 880 °С при наружном диаметре до 133 мм и толщине стенки до 20 мм;

- производить нагрев до температуры 1100 °С с последующей термообработкой (нормализацией) согласно разделу 13 настоящего стандарта при наружном диаметре более 133 мм и толщине стенки более 20 мм.

После достижения по показаниям всех термопар заданной температуры и прогрева не менее 30 мин при наружном диаметре труб до 245 мм включительно и не менее 1 часа при диаметре более 245 мм заготовки поступают на гибку.

10.1.2.4. Время пребывания в печи последней заготовки после прогрева должно быть не более:

- 1,5 часа для заготовок наружным диаметром до 245 мм включительно;

- 2,0 часов для заготовок наружным диаметром более 245 мм.

После поступления заготовок на гибку после нагрева допускается снижение температуры не ниже 900 °С при выдвижении подины для снятия заготовок.

10.1.2.5. Для отводов из стали марок 20, 15ГС температура конца гибки должна быть не менее 700 °С. Для стали марок 12Х1МФ, 15Х1М1Ф температура конца гибки не контролируется.

10.1.2.6. После гибки производится обрезка технологического припуска. Технологический припуск является пробой для контроля механических свойств. На термообработку гибы направляются вместе с относящимися к ним пробами. На пробы переносится маркировка гибов.

10.1.2.7. После предварительной механической обработки торцов гиб при необходимости должен направляться в цех на калибровку. Допускается производить калибровку гибов без механической обработки торцов.

10.1.2.8. Калибровка производится после местного нагрева каждого гиба диаметром 219 мм и более и после общего нагрева гибов диаметром менее 219 мм. Гибы укладываются в печь, нагретую до температуры не более 1000 °С. Гибы после гибки и калибровки подвергаются термообработке в соответствии с разделом 13 настоящего стандарта.

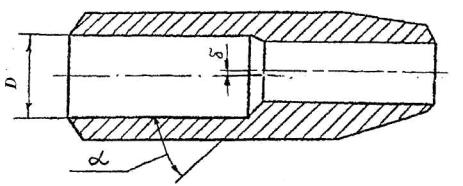

10.1.3. Радиусы гнутых отводов и гибов

10.1.3.1. В зависимости от значения относительного радиуса оси поворота R/Da при меняют следующие способы гибки труб:

- при R/Da > 3,5 - в холодном или горячем состоянии;

- при 1< R/Da <3,5 - в горячем состоянии,

где R - номинальное значение радиуса поворота по нейтральной оси гнутого участка мм.

10.1.3.2. Угол поворота, радиус, длина прямых участков от торца до начала закругления или между двумя гибами должны назначаться разработчиком проекта трубопровода в соответствии с требованиями стандартов или рабочих чертежей гибов.

Допускается изготовление гибов с углами более 15° для отводов и 30° для крутоизогнутых отводов. Угол поворота гибов должен назначаться кратным 5°, максимальное значение угла должно быть не более 90°.

10.1.3.3. Для трубопроводов наружным диаметром от 16 до 57 мм включительно при толщине стенки 9 мм и менее гибку труб радиусом R ≥ 3,5Da допускается производить холодным способом на месте монтажа. Размеры прямых участков и взаимное расположение гибов устанавливаются по месту при прокладке трубопроводов в соответствии с требованиями настоящего стандарта и проектной документации.

10.1.4. Требования к допускам и предельным отклонениям размеров и формы гибов

10.1.4.1. Общие положения

Изготовление элементов трубопроводов должно производиться с соблюдением размеров и допусков, указанных в чертежах или стандартах. При изготовлении изделий из труб с точностью большей, чем указано в стандартах, предельные отклонения должны приниматься по чертежам. Неуказанные предельные отклонения размеров должны соответствовать

![]() и

и ![]()

10.1.4.2. Гнутые отводы и гибы труб

10.1.4.2.1. Величина утонения стенки b в гибах труб, изготавливаемых на трубогибочном оборудовании, должна определяться по формуле

Учитывая минусовой допуск на толщину исходной трубы (прямой) по стандартам или техническим условиям на поставку, минимальная толщина стенки трубы на внешней стороне гнутого отвода (гиба) после гибки должна быть не менее, определенной по формуле

![]()

где ![]()

![]() (s -) - минусовой допуск на толщину

стенки трубы, мм, и удовлетворять требованиям расчета на прочность согласно РД

10-249.

(s -) - минусовой допуск на толщину

стенки трубы, мм, и удовлетворять требованиям расчета на прочность согласно РД

10-249.

10.1.4.2. Измерение и контроль толщины стенки на растянутой стороне гибов проводятся в соответствии с таблицей 16.1 настоящего стандарта.

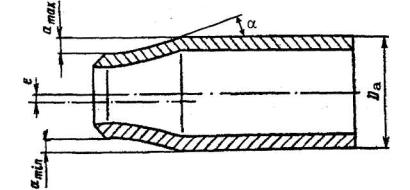

10.1.4.2.3. Величина относительной овальности сечения а (в процентах) в местах гибов труб должна определяться по формуле

![]()

Относительная овальность сечения должна быть не более значений, указанных в таблице 10.1.

Таблица 10.1

|

Отношение радиуса гиба к наружному диаметру |

Отношение толщины стенки к наружному диаметру |

Значение относительной овальности, % |

|

R/Da < 3,5 |

s/Da > 0.08 |

7 |

|

R/Da > 1,0 |

s/Da ≤ 0.08 |

7 |

|

R/Da ≥ 3,5 |

s/Da. > 0.08 |

6 |

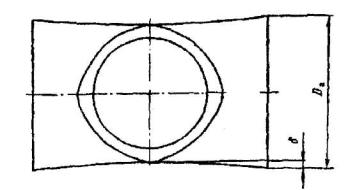

Для гнутых отводов и гибов трубопроводов III и IV категорий допускается значение относительной овальности до 8% включительно. Измерение овальности проводят в соответствии с таблицей 16.1 настоящего стандарта.

Отклонение от круглости (овальность) должно учитываться расчетом на прочность в соответствии с РД 10-249.

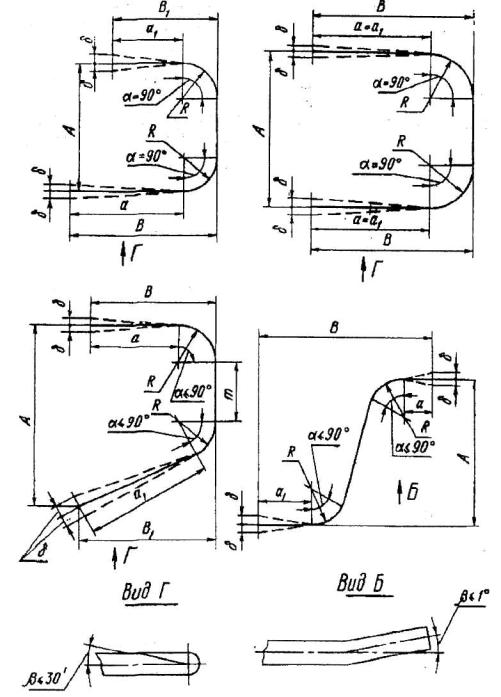

10.1.4.2.4. Гнутые участки должны быть плавными, без переломов. Отклонение раиуса поворота от номинального значения по чертежу не должно превышать ±3% при наружном диаметре изгибаемой трубы до 219 мм включительно и ±2% при наружном диаметре свыше 219 мм.

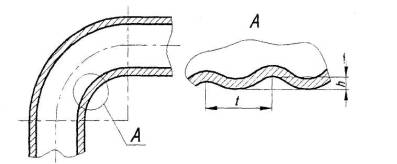

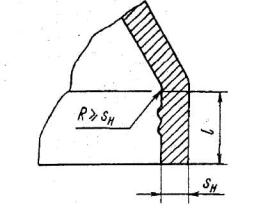

10.1.4.2.5. На отводах крутоизогнутых и трубах гнутых допускаются:

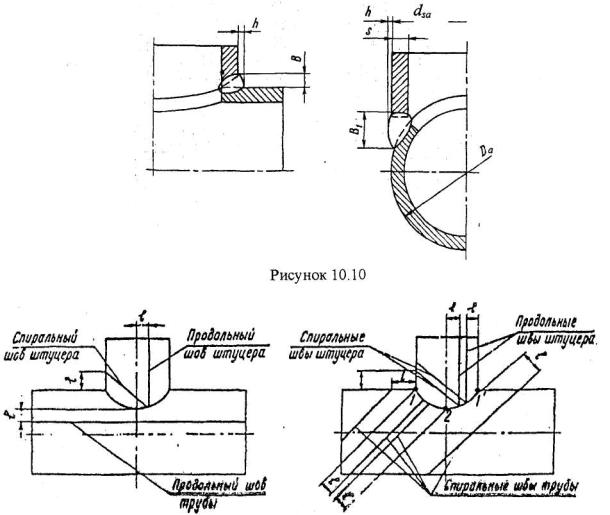

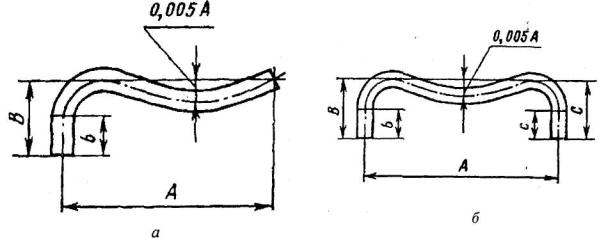

- в местах переходов гнутых участков в прямые по наружному обводу плавные неровности без переломов высотой h, не превышающей половины номинального значения толщины стенки изгибаемой трубы, но не более 5 мм (рисунок 10.1);